水下采油树闸阀及驱动器国产化关键技术分析*

万春燕 贾向锋 王定亚 刘文霄,2 王小静,2 李娜

(1. 宝鸡石油机械有限责任公司 2.国家油气钻井装备工程技术研究中心)

0 引 言

水下阀门及其驱动器是水下采油树、水下管汇系统和水下输油管道等水下生产系统控制油气压力和产出的关键部件,它包括水下闸阀和水下球阀两种。其中,水下闸阀因开启关闭过程平稳、流动阻力小及密封可靠,被广泛应用于各种水下生产设备上[1]。国外水下闸阀及驱动器设计、制造和试验技术已非常成熟,例如Cameron、FMC、Magnum、TYCO及Drill Quip等公司已形成垄断[2],正朝着常规化、多循环及标准化方向发展。FMC公司在该领域起步较早,为了验证产品设计寿命,在API 6A[3]规范要求的基础上,还将PR2F性能鉴定试验中的阀门动态试验次数由200次提升至500次,进一步提高了产品的可靠性[4];Magnum公司的液压单作用深海闸阀驱动器带有弹簧复位功能;TYCO公司设计了并列的两个液压机构以增大阀门关闭的输出扭矩,且作为水下安全阀,所有阀门都设置有水下机器人ROV(Remotely Operated Vehicle)远程操作接口。

国内陆地用井控阀门技术较成熟,但水下采油树闸阀及驱动器结构有别于陆地,且闸板、阀座密封和驱动器结构更为复杂,可靠性要求更高,公开发表的文献中也未见自主研发的水下采油树闸阀及驱动器工程化应用的报道。在国家科技部、工信部及发改委等对海洋油气钻采设备国产化的大力支持下,水下采油树、水下管汇及连接器以及水下阀门等装置相继完成了国产化研制[5]。宝鸡石油机械有限责任公司(以下简称宝石机械)依托“水下卧式采油树系统研制(1期)”和 “水下立式采油树研制”项目,完成了适用水深1 500 m的水下卧式采油树及配套工具和适用水深500 m的导向绳式水下立式采油树的研制[6-7],开发了压力等级为69 MPa、性能要求为PR2F的水下闸阀和驱动器。笔者以水下采油树闸阀及驱动器国产化研制过程为基础,详细阐述了其总体结构、工作原理、主要技术参数、组成部件、加工制造和测试试验情况,旨在为水下采油树用闸阀的国产化研制提供借鉴和参考。

1 技术分析

1.1 结构及原理

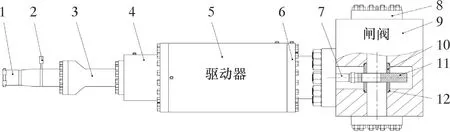

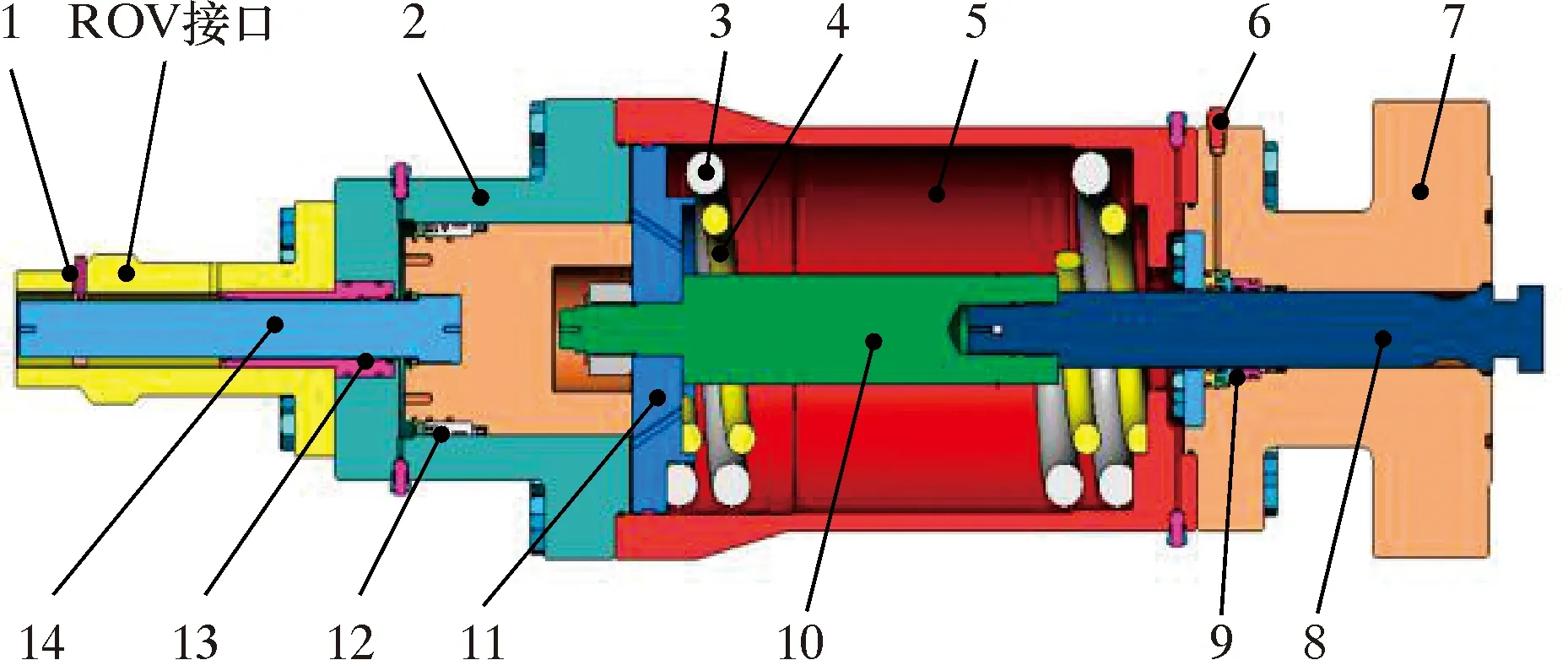

宝石机械研制的水下卧式采油树和水下立式采油树总体结构如图1所示,水下阀门及驱动器固定在其各个模块上,结构紧凑。图2是液控驱动器和闸阀的结构示意图。

1—采油树帽;2、13—修井阀;3、10—环空翼阀;4、11—截止阀;5、14—ROV面板;6、16—生产翼阀;7、15—生产主阀;8、17—换向阀;9、18—SCM;12—环空主阀。

1—ROV接口;2—指示杆;3—液缸端盖;4—液缸;5—弹簧腔壳体;6—连接法兰;7—阀杆;8—盲堵法兰;9—阀体;10—阀座;11—闸板;12—阀座密封。

水下闸阀通过驱动器带动阀杆及闸板往复运动来实现阀门的启闭。在实际生产过程中,生产主阀、生产翼阀及环空主阀等均采用常闭式液压驱动实现远程操控,即当液压系统压力断开时,闸阀通过复位弹簧实现自动关闭;同时驱动器上设置有备用ROV操作接口,当液压系统故障出现时,可通过ROV操作实现阀门的手动开启。

1.2 主要技术参数

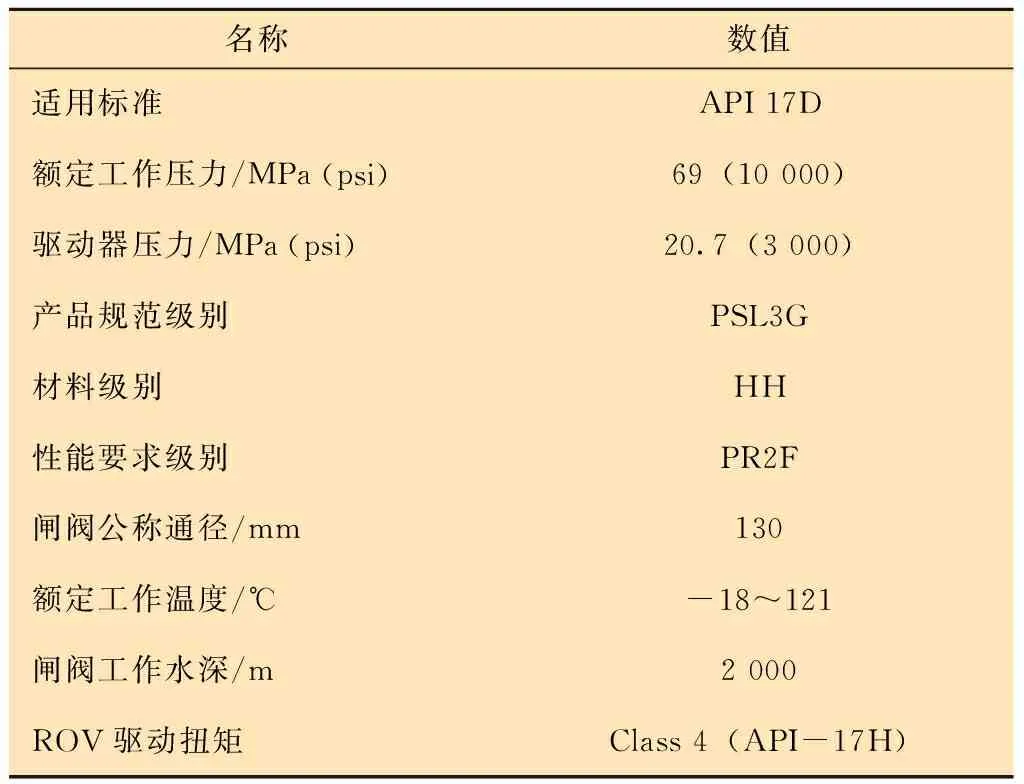

水下闸阀及驱动器主要技术参数如表1所示。

表1 水下闸阀及驱动器的主要技术参数Table 1 Main technical parameters of subsea gate valve and actuator

1.3 关键结构与性能分析

1.3.1 密封结构

深水维护和操作应用所处工况复杂且困难,要求水下闸阀具有20 a或更长的设计寿命,而密封性能的好坏又是影响设备可靠性的关键。水下闸阀的密封分为4部分,即驱动器与阀门本体连接处密封、驱动器弹簧腔与阀门腔体之间的密封、闸阀阀座与闸板之间的密封以及阀座与阀门本体间的密封,且密封压力均为69 MPa。

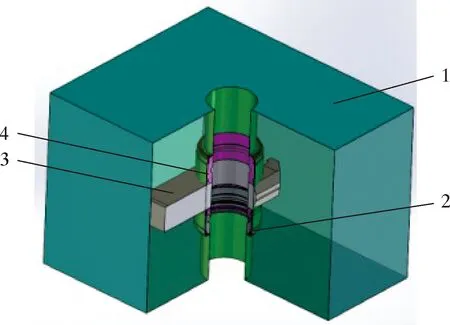

驱动器与阀门本体连接处的密封通过螺栓组压紧金属垫环实现密封;驱动器弹簧腔与阀门腔体通过阀杆的倒密封环实现密封;水下闸阀(见图3)的两个阀座位于平板闸板两侧,通过流道内的高压压紧阀板与阀座的端面实现密封,密封面还可通过喷涂碳化钴或碳化钨提高闸板和阀座金属密封面的耐磨性能和可靠性。阀座与阀门本体间的密封为端面密封和孔轴密封的二次自密封结构,可满足高压和低压密封的要求。

1—阀体;2—阀座密封;3—闸板;4—阀座。

1.3.2 驱动器弹簧腔

驱动器设计需解决其液缸和弹簧腔之间的密封、阀门液压失效后自动关闭功能以及阀门密封防止内泄漏等问题。液控闸阀驱动器如图4所示。驱动器弹簧腔与水下蓄能器连通,且下水前腔体内需充满液体,既可有效隔离海水,又减小了压力平衡功能在不同工作水深时对弹簧腔密封件的影响。弹簧腔的内外双层弹簧设置在液缸开启压力失效时,可平稳快速地使闸阀关闭。驱动器连接法兰上设置泄压阀,用于当阀杆密封或倒密封失效时,泄除流道压力,保护弹簧腔壳体和液缸。

1—指示杆;2—液缸;3—外弹簧;4—内弹簧;5—弹簧腔壳体;6—泄压阀;7—连接法兰;8—阀杆;9—阀杆密封;10—连接杆;11—压板;12—液缸密封;13—超控杆密封;14—超控杆。

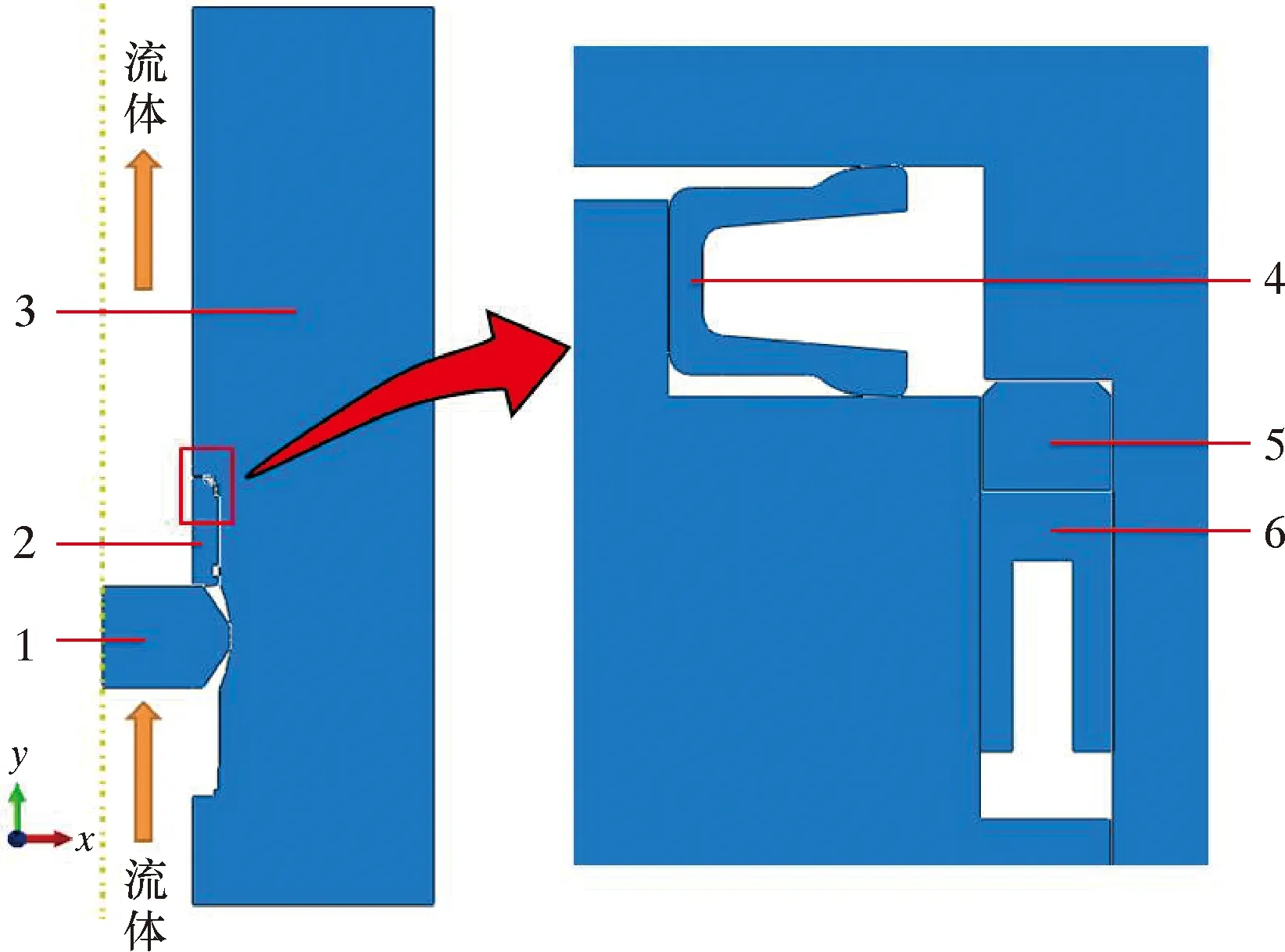

1.3.3 密封性能分析

水下闸阀密封可靠是保证其正常工作的基础,故密封性能分析是该部件强度校核的重点。结合水下闸阀的实际工作情况,将其载荷条件分为预紧工况、测试工况和生产工况。参考API 17D规范中规定的在局部塑性应变不超过5%的情况下不会引起塑性破坏的判定准则,利用ABAQUS有限元软件建立平面轴对称模型,装配几何模型如图5所示。通过整体加载及单件分析的方法,完成水下闸阀在开启和关闭两种模式下的阀体、阀座、闸板及金属密封件的强度校核。此处仅就测试工况下闸板关闭状态时阀座和闸板的应力强度进行校核。

1—闸板;2—阀座;3—阀体;4—金属密封;5—支撑环;6—非金属密封。

在关闭状态进行静水压测试时,对水下闸阀闸板外表面及密封件沟槽内施加103.5 MPa(15 000psi)的压力载荷,并对测试工况下的有限元分析结果进行处理,隐藏除阀座以外的其他部件,得到阀座的应力分布云图,如图6所示。

图6 静水压测试工况下阀座和闸板的应力分布云图Fig.6 Cloud chart for stress distribution of valve seat and gate under hydrostatic pressure test

对阀座和闸板的应力集中区域进行线性化分析,路径如图6红线A和B所示,其中路径B的应力线性化结果不满足强度校核标准,因此,有必要对闸板补充进行弹塑性分析。对闸板赋予塑性属性,得到分析结果如图7所示。

对比分析线弹性分析结果和弹塑形性分析结果,弹塑性分析得到的应力水平比线弹性分析得到的要低,更接近于材料在屈服之后的真实应力状况。闸板的最大应变值为0.088%,远低于评定规范中的5%,说明在测试工况下,阀门关闭时的闸板不会发生塑性破坏。

2 制造关键技术

2.1 阀杆

在闸阀驱动器中,阀杆承担了与其余零件连接的作用,属于长径比大于30的细长台阶轴,材料为镍基合金718,轴上与密封面表面粗糙度均属于镜面要求,对于镍基合金材料,镜面光整加工及其效果需要从刀具、切削参数及工艺方法等多方面综合考虑。

2.2 流道防腐处理

API 6A中HH材料级别的产品要求与油气接触的表面采用具有防腐蚀能力的耐蚀合金CRA(Corrosion-Resistant Alloy),为了实现本体的耐腐蚀性能,在密封垫环槽和阀腔内局部堆焊了625、718等耐蚀合金,再将堆焊的耐蚀合金二次加工至成活尺寸。图8为在8630M基体材料上完成625耐蚀合金堆焊的阀体。

图8 堆焊625耐蚀合金的阀体Fig.8 Valve body of bead welded corrosion resistant alloy 625

2.3 阀腔孔

阀腔孔阀座位置的孔径尺寸大于流道孔径尺寸,属于典型的双台阶内扩径结构,需要进行盲视加工。阀腔堆焊耐蚀合金后,加工要求苛刻。宝石机械将内冷循环抗振刀杆加工、后支撑变径镗刀加工和变径滚压加工等技术相结合,解决了加工过程中黏度大、不易断屑及冲击振动等难题,实现了内扩径阀腔孔镜面加工。

3 测试试验

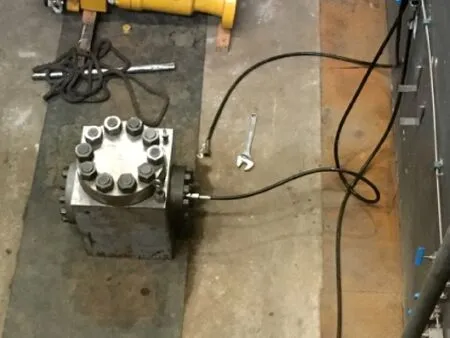

水下闸阀及驱动器在工作中同时承受外部海水压力和内部流体的高压,一旦阀门发生泄漏,会对海洋生态环境造成极大的破坏,因此需具备耐高压性、密封可靠性、开关稳定性及耐久性。而试验是检验零件加工和部件组装质量、验证产品功能和性能的有效手段,API 6A和API 17D规范对工厂验收试验和设计确认试验[8]的试验项目、试验流程、试验介质和压力以及验收准则等做了详细的规定。2020年8月,水下闸阀及驱动器样机在中国油气钻井装备工程技术研究中心完成了静水压强度试验、密封试验和开关功能试验等出厂试验;2020年10月,样机在广汉完成了外压试验、动态试验、高低温试验及温度压力循环试验等型式试验,以模拟海洋油气生产过程复杂工况下的使用性能。上述试验过程中样机表现良好,试验结果满足规范中验收准则,且试验过程委托第三方检验机构中国船级社驻厂进行质量监督,同时取得产品设计认可证书和产品检验合格证书,有效保证了样机研制质量和安全可靠性。

3.1 出厂试验

静水压强度试验压力一般为1.5倍的工作压力,该试验是检验主承载件的压力承受能力和进行其他出厂试验的基础。图9为闸阀阀体进行103.5 MPa静水压试验的照片。

图9 阀体静水压试验照片Fig.9 Hydrostatic test of valve body

密封试验是为了验证产品在额定压力下工作的密封有效性,驱动器液缸、驱动器阀杆和阀盖均完成了密封试验,而且阀座还需进行试验压力为额定工作压力的5%~10%低压密封试验。此外,PSL3G的阀门还要进行阀座和阀体气密性试验(见图10),以检验设备对气体介质的密封性。

图10 阀门气密性试验照片Fig.10 Gas tight test of valve

3.2 型式试验

首先,水下闸阀和驱动器在高压模拟试验舱中进行了外部压力试验。试验过程中通过驱动器连接的液压管线加压进行阀门的开关操作,通过试验模拟了在2 000 m工作水深处承受外部水压为20.2 MPa环境下,闸阀和驱动器在外压和内压同时作用时液压管线及接头的正确性,蓄能器预设存储压力的合理性,以及驱动器活塞运动时阀杆密封、闸板阀座金属密封的密封有效性,验证了其操作性能和可靠性。

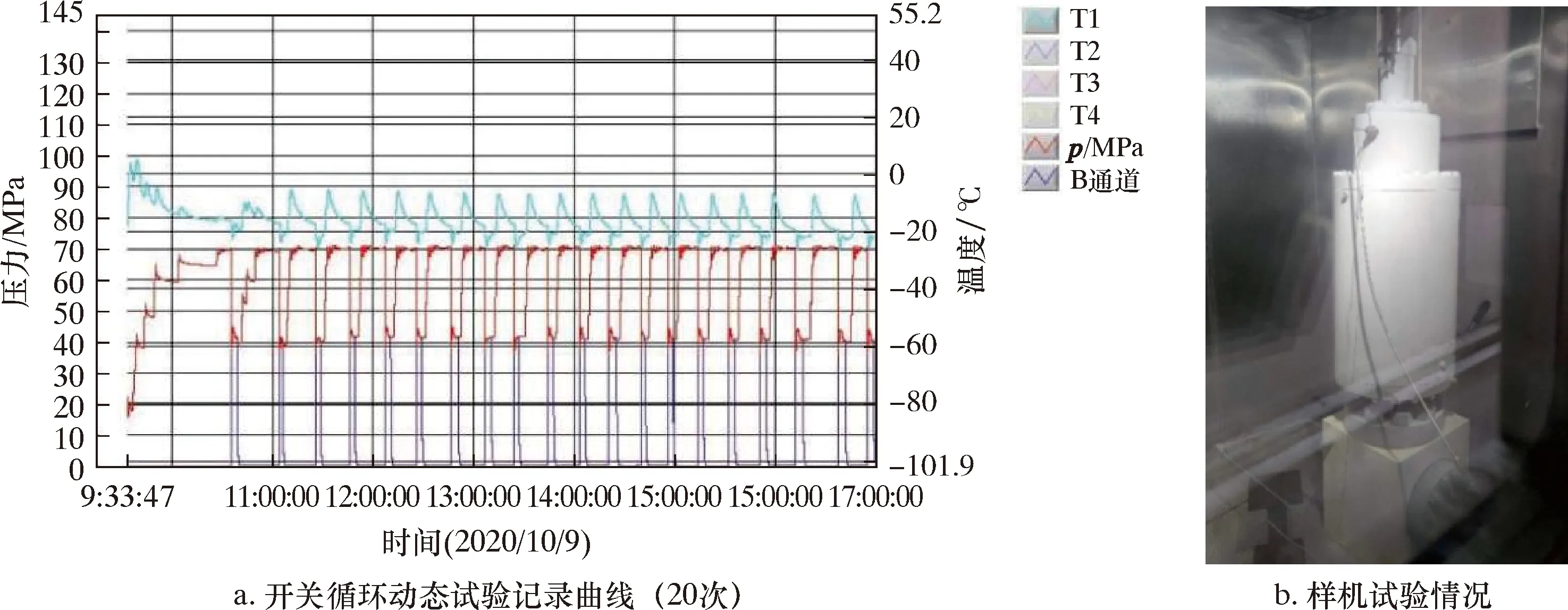

其次,在完成常温下160次动态开关试验的基础上,阀门和驱动器总成还进行了其余PR2F性能鉴定试验(在121 ℃和-18 ℃温度下的20次开关动态试验,其中-18 ℃温度下压力循环曲线和在温控箱内的低温试验情况如图11所示),以及极限温度下动态试验后的阀体气压试验、阀座气压试验、阀座低压保压试验和压力温度循环试验。

图11 -18 ℃温度下闸阀和驱动器开关循环动态试验Fig.11 Cyclic dynamic test of gate valve and actuator switch at -18 ℃ temperature

4 国产化建议

(1)在完成结构设计和样机研制的基础上,需通过性能验证试验,结合新材料和新工艺进行结构优化、原材料升级替代和改进设计。

(2)配套能力不足,关键接头和密封存在供应链短缺和价格高昂的问题,可寻求技术外包和联合研发等方式进行国产化替代;加工试验配套能力也不足,如耐蚀合金堆焊和焊后加工、外表面防腐涂层处理等技术难度大、耗时长、成本高,不利于产业化;试验配套急需搭建专用场地,用于关键性能试验验证,以提高产品性能和安全可靠性。

(3)用户需求与研制样机在结构和性能参数上匹配度较低,如要工程化应用还需进行技术升级和转换。应寻求机会推广性能可靠的单元部件,通过配套局部,了解现役产品技术水平和要求,提升系统研制能力,为水下采油树整机国产化研制和工程化应用提供技术参考。

5 结 论

(1)本文所述水下采油树闸阀及驱动器设计依据为API 6A和API 17D标准,驱动器为液压失效弹簧复位型结构,通过液压推动闸板开启和关闭阀门,设置有ROV操作接口。闸板与阀座间为金属对金属密封,密封面喷涂碳化钴或碳化钨以提高密封耐磨性能和密封可靠性。

(2)宝石机械研制了2 000 m水深、压力69 MPa的水下闸阀和驱动器,并在中国船级社监督下通过了工厂验收试验、外压试验和PR2F性能试验等型式试验,掌握了设计、制造和试验的关键技术,完成了该部件的国产化研制。

(3)对产品设计、制造和试验进行了研究和总结,并从技术升级、配套环境和预期市场三方面进行分析并提出国产化研制建议。