锥形PDC齿破碎砾岩特性试验研究*

徐卫强 史怀忠 曹权 史杏杏 胡锡辉 熊超 陈晗

(1. 中国石油天然气股份有限公司西南油气田分公司工程技术研究院 2. 西南石油大学油气藏地质及开发工程国家重点实验室 3. 中国石油大学(北京)油气资源与探测国家重点实验室)

0 引 言

PDC钻头[1-2]具有较高的破岩效率和较长的使用寿命,因而被广泛应用于软到中硬地层钻井中。然而,常规PDC齿在坚硬及软硬交错地层中难以达到理想的应用效果[3-6]。砾岩是指由30%以上直径大于2 mm的颗粒碎屑组成的岩石,具有较强的非均质性。在我国西部和海洋钻井中,经常钻遇较厚的砾岩层,PDC钻头在这种地层中钻进时极易遭受较大的冲击载荷,导致钻头提前失效,降低钻井效率,增加钻井成本[7]。

为了增强常规PDC齿的抗冲击性和耐磨损性能,C.J.DURRAND等[8]对PDC齿的几何形状进行创新,研发出一种锥形PDC齿。相比于常规PDC齿,锥形PDC齿的抗冲击性和耐磨性分别提高了100%和33%,在硬岩及软硬交错地层中钻进具有优良的性能[9-10]。近年来,国内研究学者主要围绕锥形PDC齿的破岩机理、破岩效果以及混合布齿钻头设计开展了一系列研究[11-14]。孙源秀[12]研究了锥形PDC齿破岩过程中的裂纹萌生、起裂过程和应力状态变化规律。居培等[15]通过数值模拟阐述了锥形PDC齿拉伸剪切破岩机理,并分析了切削载荷分布特性。王滨等[16]基于有限元模型,模拟了锥形PDC齿切削岩石过程中裂纹扩展形态。杨顺辉[17]分析了锥形PDC齿的锥顶直径、切削角和切削深度等参数对锥形PDC齿受力的影响规律。XIONG C.等[18]从宏观和微观角度对比分析了锥形PDC齿与常规PDC齿破碎花岗岩特性,揭示了锥形PDC齿的破岩模式。张建阔等[19]设计并研制了一种锥形PDC齿与常规PDC齿同轨布齿的混合PDC钻头。斯伦贝谢公司将锥形PDC齿以不同的方式布置在钻头刀翼上,设计了StingBlade系列PDC钻头,在墨西哥、荷兰以及得克萨斯等地的现场钻进试验结果表明,StingBlade系列PDC钻头显示了更加优越的耐磨性和抗冲击性,具备更强的钻进硬地层的能力[20-23]。

前人针对锥形PDC齿的研究多集中在破碎砂岩等较均质的岩石,而对于锥形PDC齿破碎砾岩的研究较少。砾岩属于非均质性较强的岩石,矿物组成复杂,各向异性较大,且砾石颗粒大小、分布状况和胶结强度等特征都对PDC齿破岩特性产生显著影响[7]。为此,本文通过自主研发的PDC单齿破岩试验装置,从切削力、岩屑尺寸和切削轨迹表面形貌等方面分析了锥形PDC齿破碎砾岩的特性。

1 试验装置和材料

1.1 试验装置

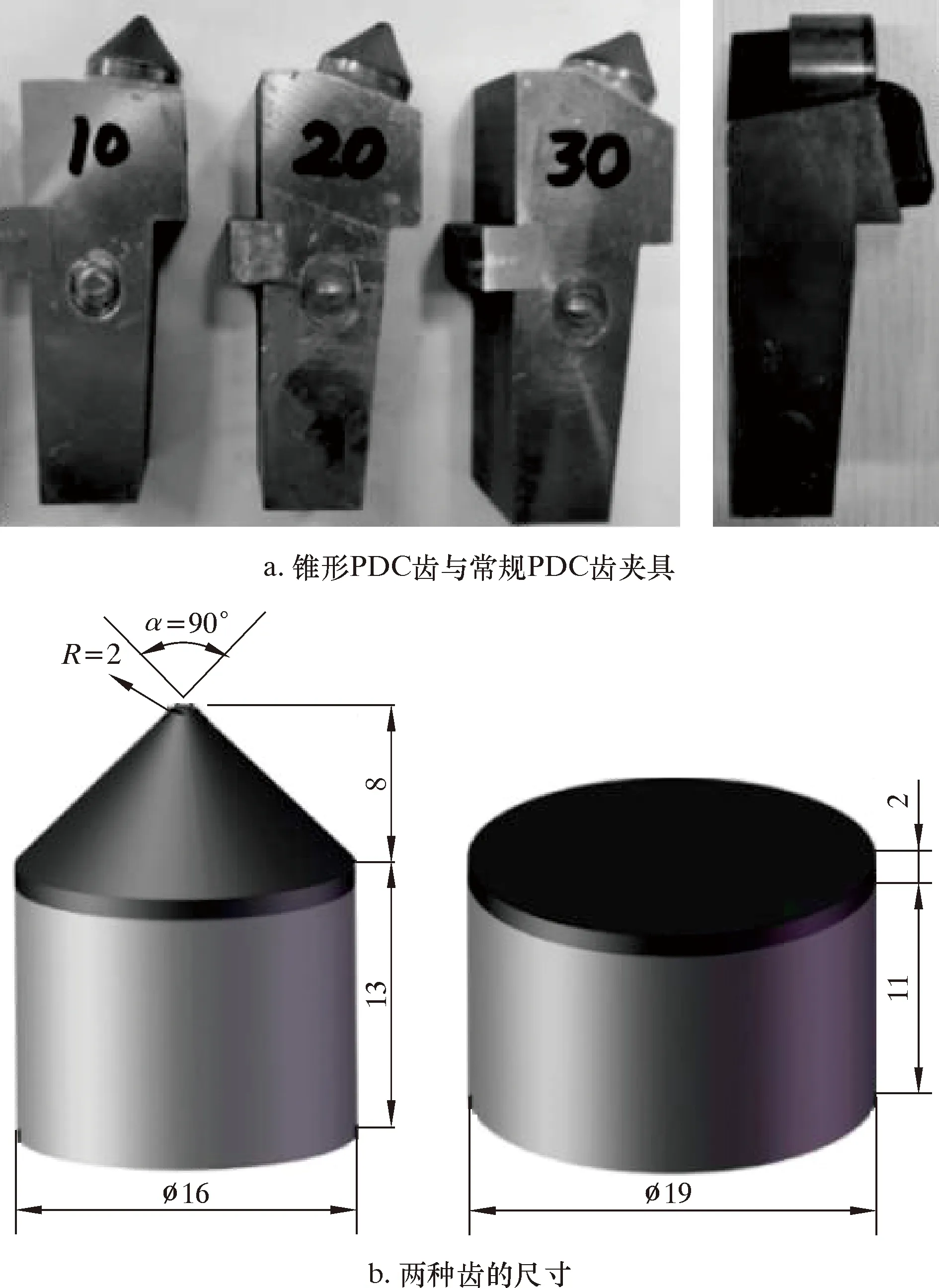

PDC单齿破岩试验装置由切削系统和控制系统两部分组成,如图1所示。切削系统主要包括PDC齿夹具(见图2a)、岩样夹持装置、高精度切深及倾角调节装置、传感器、高精度步进式电机、导轨和工作台等,控制系统包括编程设置模块和数据采集模块。该装置可满设备足常规PDC齿和各种异形PDC齿的单齿破岩试验要求,通过更换不同PDC齿夹具并配合倾角调节系统可以实现在-40°~50°之间任意切削角度的调节,PDC齿夹具可在竖直方向上移动以改变切削深度,调节范围为0~20 mm, 精度为0.01 mm,切削速度调节范围为0.1~200.0 mm/s。选用常规PDC齿和锥形PDC齿开展试验,两种齿的几何参数如图2b所示,切削速度设为5 mm/s。

图1 PDC齿破岩综合试验装置Fig.1 Comprehensive test device of rock breaking by PDC cutter

图2 锥形PDC齿与常规PDC齿夹具及尺寸Fig.2 Clamps and sizes of conical PDC cutter and conventional PDC cutter

1.2 材料

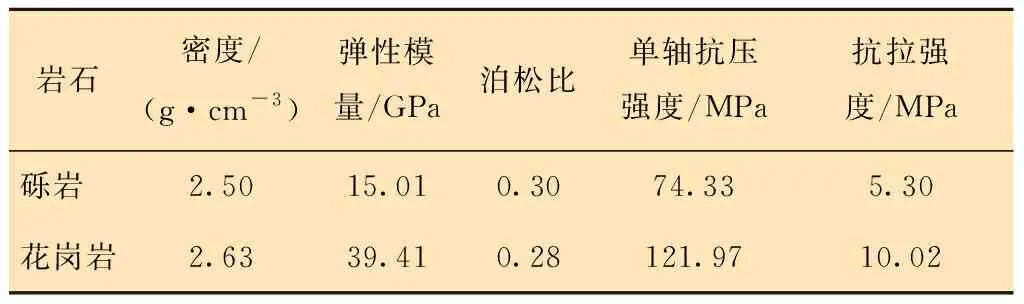

采集山东鲁灰花岗岩和胜利油田砾岩露头,利用金刚石锯片将露头切割成尺寸为150 mm×150 mm×150 mm的立方体试验岩样,加工过程中严格控制6个面的平行度和光滑度。此外,对试验用的砾岩和花岗岩的力学性能进行室内测试,结果如表1所示。

表1 试验岩样基本力学参数Table 1 Basic mechanical parameters of test specimen

1.3 试验方法和流程

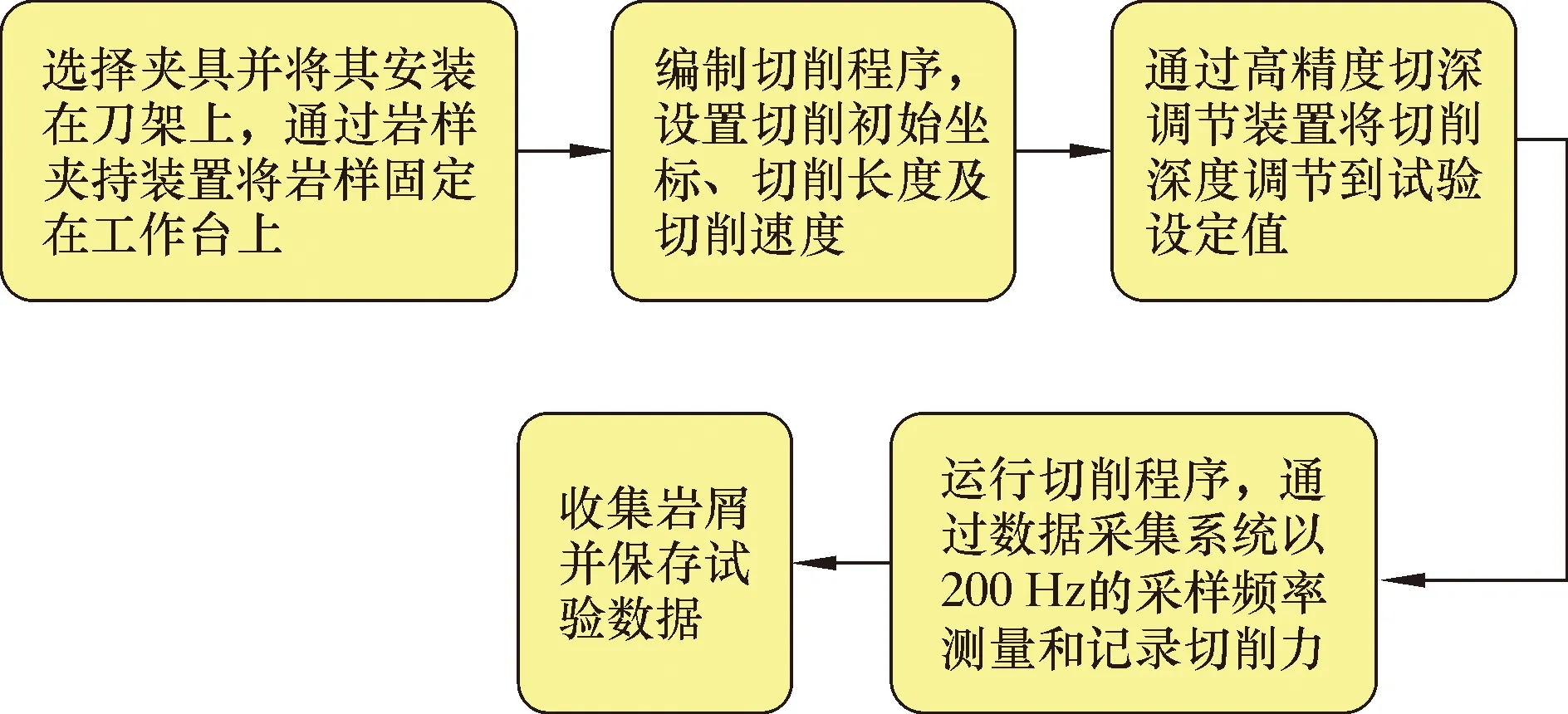

将表面平整的岩样固定在岩样夹持装置上,通过高精度切深及倾角调节装置调整锥形齿的倾角和切削深度,利用编程板块设置切削起始点、切削长度和切削速度。在切削过程中,利用传感器实时测量PDC齿所受的水平切削力,并由数据采集系统记录和储存数据。为了分析锥形PDC齿的切削角和切削深度对破岩效率的影响规律,分别进行了不同倾角(10°、20°、30°)、不同切深(1、2和3 mm)的破岩试验,另外还增加了锥形齿切削花岗岩和常规齿PDC切削砾岩的试验,试验流程如图3所示。

图3 试验流程图Fig.3 Flow chart of test

为了减小岩石非均质性的影响,所有试验均采用同一批砾岩试件,试验方案如表2所示。

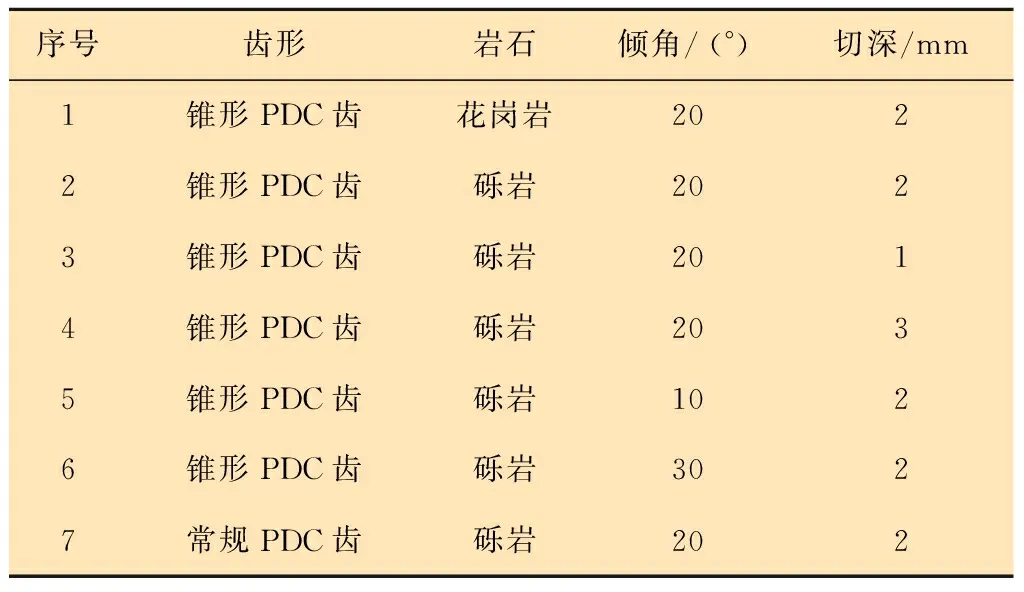

表2 PDC单齿破岩试验方案Table 2 Rock breaking test scheme of PDC cutter

切削试验结束后,分别用10目(2.000 mm)、14目(1.400 mm)、20目(0.850 mm)、30目(0.600 mm)和45目(0.355 mm)的分样筛对岩屑进行筛分。用电子天平(精确度为0.001 g)对各种尺寸范围内的岩屑进行称量。最后利用ST400型三维形貌仪对试验岩样切削轨迹表面进行形貌特征测量。ST400型三维微特征形貌扫描仪是一种采用前沿彩色共聚焦技术设计的非接触式测量装置,可精确测量岩面上各点的X、Y、Z坐标,单次最大扫描范围为150 mm×150 mm,最大扫描速度为20 mm/s,Z轴方向的测量范围为20 mm、测量分辨率为300 nm。

2 结果与讨论

2.1 切削力

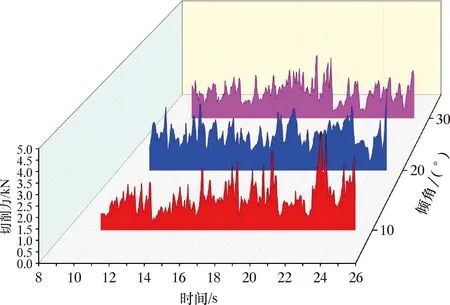

将载荷传感器测量的切削力导出,绘制切削力随时间的变化曲线,如图4和图5所示。由图4可以看出,以10°倾角破岩时,切削力的平均值为1 504.46 N,切削力差异系数为0.56。切削力差异系数是标准差与平均值的比值,是衡量切削力波动剧烈程度的一个参数,切削力差异系数越大,表明切削力波动越剧烈,越容易给PDC齿造成冲击损伤。

图4 不同倾角时切削力随时间的变化曲线Fig.4 Variation curve of cutting force with time at different rake angles

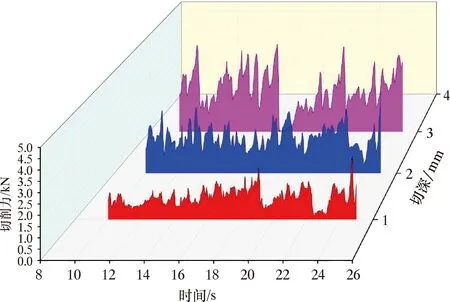

当倾角为20°和30°时,平均切削力分别为1 559.43和1 314.20 N,切削力差异系数分别为0.43和0.47,这说明倾角为20°时切削力波动小,切削效果更好。图5展示了锥形PDC齿在倾角为20°,切深分别为1、2和3 mm条件下破碎砾岩时,切削力随时间的变化曲线。计算得到1、2和3 mm切深时平均切削力分别为989.29、1 559.43和1 841.96 N,说明锥形PDC齿所受切削力随着切削深度的增大而增大,这与文献[24]的结论一致,验证了本文试验装置和试验方法的可靠性。在1、2和3 mm切深时,切削力差异系数分别为0.41、0.43和0.55,说明随着切深增大,切削力波动越来越剧烈。

图5 不同切深时切削力随时间的变化曲线Fig.5 Variation curve of cutting force with time at different cutting depths

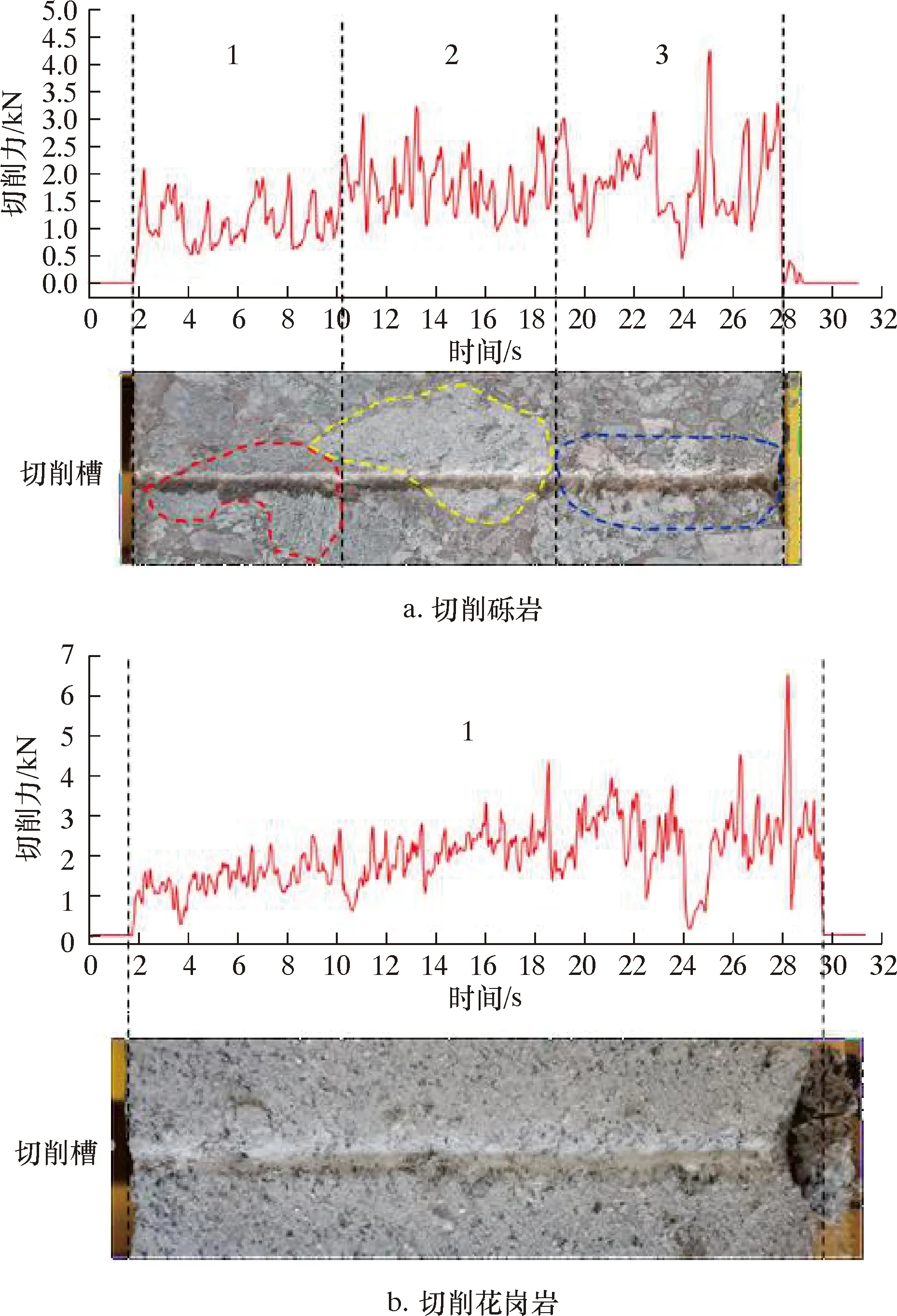

图6为锥形PDC齿以20°倾角、2 mm切深破碎砾岩和花岗岩的切削力曲线。由图6a可知,砾岩区域2的切削力比区域1的切削力整体偏大,区域3的切削力波动幅度较大。这表明砾石颗粒2比砾石颗粒1的强度高,而区域3是由小砾石和基质组成,当切削到不同砾石时其强度发生显著变化,造成切削力明显波动。由图6b可知,切削力波动起伏较小,这是因为花岗岩相对于砾岩较均质。通过计算可以得到,破碎砾岩和花岗岩的平均切削力分别为1 559.43 N和1 994.26 N,破碎花岗岩所需的切削力显著大于破碎砾岩的切削力,这是因为花岗岩的强度高于砾岩的强度。虽然破碎砾岩所需的切削力比破碎花岗岩的切削力小,但是破碎砾岩的切削力波动幅度更大,更容易对PDC齿造成冲击损伤。

图6 锥形PDC齿切削砾岩和花岗岩的切削力曲线及切削轨迹Fig.6 Cutting force curve and cutting trajectory of conical PDC cutter cutting conglomerate and granite

2.2 岩屑尺寸

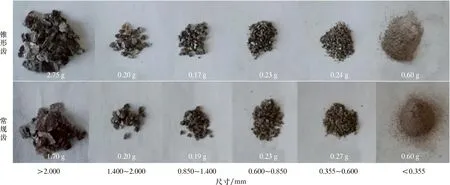

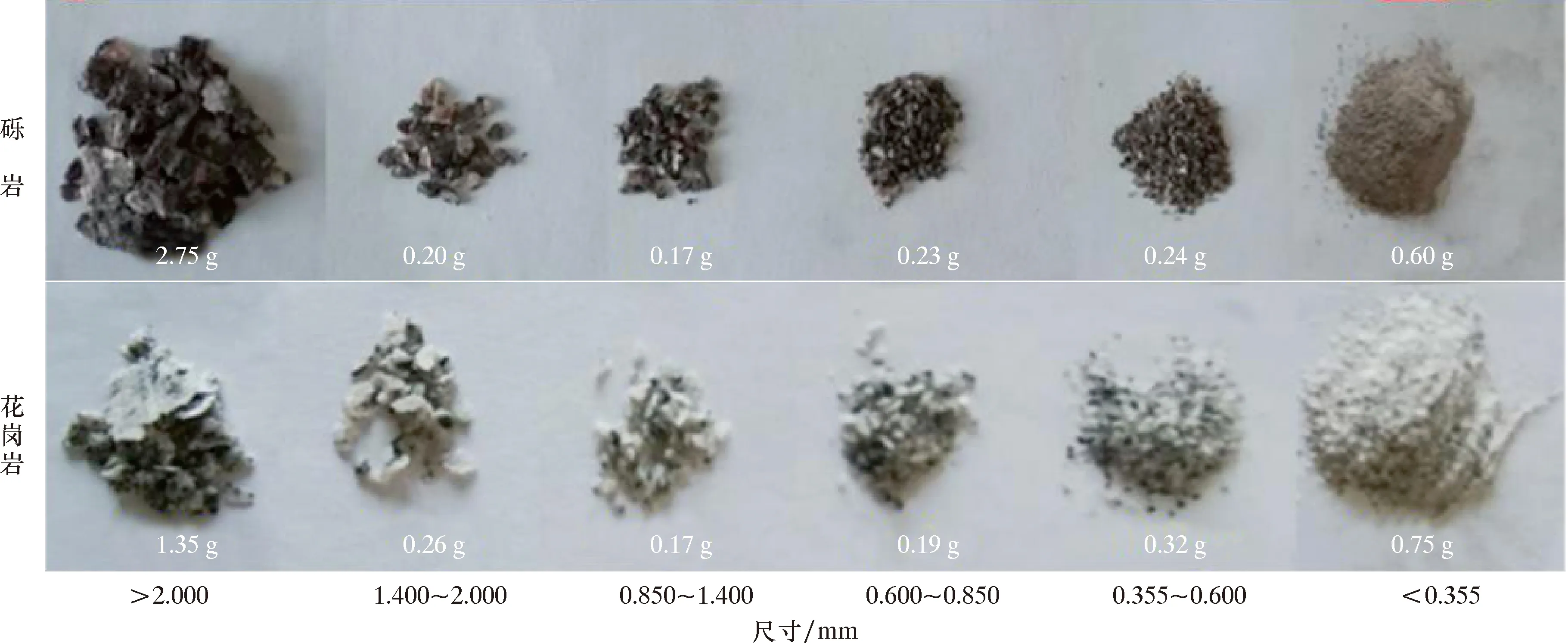

图7展示了采用不同目数的分样筛对锥形PDC齿与常规PDC齿破碎砾岩的岩屑进行筛分的结果。由图7可知,与常规PDC齿相比,锥形PDC齿产生的大尺寸岩屑更多。图8展示了锥形PDC齿破碎砾岩和花岗岩的岩屑筛分结果。

图7 锥形PDC齿和常规PDC齿切削砾岩产生的不同尺寸岩屑及质量Fig.7 Different sizes of cuttings and mass produced by cutting conglomerate with conical PDC cutter and conventional PDC cutter

图8 锥形PDC齿切削砾岩和花岗岩产生的不同尺寸岩屑及质量Fig.8 Different sizes of cuttings and mass produced by cutting conglomerate and granite with conical PDC cutter

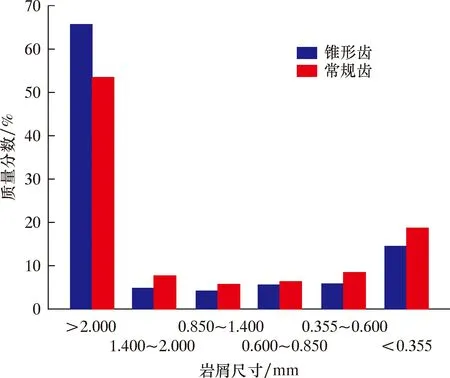

锥形PDC齿与常规PDC齿切削产生的不同尺寸岩屑质量分数对比如图9所示。从图9可见:锥形PDC齿破碎砾岩产生的岩屑中,大尺寸(>2.000 mm)岩屑占比达到65.7%,高于常规齿的质量分数(53.32%);小尺寸(<0.355 mm)岩屑占比14.33%,而在常规齿破岩试验中占比为18.6%;其他尺寸岩屑占比较小。

图9 2种齿切削产生的不同尺寸岩屑质量分数Fig.9 Mass fraction of different sizes of cuttings

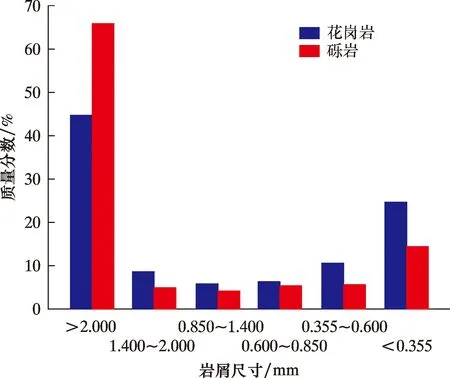

图10为切削2种岩石时不同尺寸岩屑质量分数占比。从图10可见,锥形PDC齿破碎砾岩产生的岩屑中,大尺寸(>2.000 mm)岩屑占比达到65.7%,远远大于花岗岩大尺寸岩屑的质量分数(44.4%)。这表明锥形PDC齿破碎砾石更容易形成大块剥离,产生更多的大尺寸岩屑。

图10 切削2种岩石时不同尺寸岩屑质量分数Fig.10 Mass percentage of different sizes of cuttings

根据相关文献,将岩石破碎成更小的碎片需要更多的能量,破岩能耗是定量评价破岩效率最直接、最普遍的参数。1982年,T.MATSUI等[25]通过大量的试验和统计分析,发现碎石具有分形特征;1991年,H.NAGAHAMA[26]描述了破岩过程,并建立了破岩能耗与碎石分形维数之间的关系模型;2014年,YAN T.等[27]将该模型引入钻井工程,对钻井效率进行评价,计算能耗与实测值误差较小;2018年,WU X.G.等[28]利用该分形模型计算了液氮射流破碎煤样的能耗。因此,利用该分形模型对两种切削齿的破岩效率进行了计算与评价。该模型可表示为:

(1)

(2)

式中:E是破碎单位体积岩石的能耗,kJ/mm3;r是特征岩屑的尺寸,rmax是其最大值,mm;D是分形维数;C是与岩石性质有关的常数;Mr是小于r的岩屑质量,g;Mmax是总岩屑质量,g。

在本试验中,锥形PDC齿和常规PDC齿以20°倾角、2 mm切深破碎砾岩产生的岩屑分形维数分别是2.503 8和2.551 3,锥形PDC齿产生的最大岩屑尺寸为16.0 mm,常规PDC齿产生的最大岩屑尺寸为12.4 mm。将上述数据代入式(1)可知,锥形PDC齿破碎单位体积砾岩的能耗为0.252 6C,常规PDC齿破碎单位体积砾岩的能耗为0.323 1C。这表明锥形PDC齿的破岩效率更高,砾岩更容易被锥形PDC齿破碎。

2.3 切削轨迹表面形貌

切削轨迹是切削齿在切割过程中岩石破裂并离开原始位置时形成的,在某种程度上也能反映破岩模式。常规齿的边缘存在棱角,依靠剪切方式破碎岩石,在切削轨迹边缘形成的切口很整齐和光滑,而锥形PDC齿主要依靠犁削的方式破碎岩石,边缘没有棱角,无法对岩石进行整齐的切割,只能是以裂纹向两侧扩展的方式破碎岩石形成切削轨迹,因此切削轨迹两侧的边缘很不整齐,具有很强的随机性。

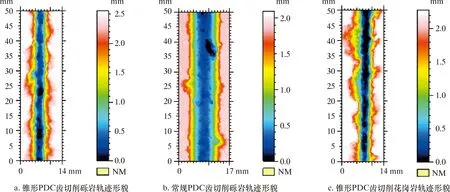

图11a和图11b分别展示了锥形PDC齿和常规PDC齿在倾角为20°、切深为2 mm条件下破碎砾岩的切削轨迹形貌。

由图11a和11b可以清楚地看出两种刀具的切削轨迹完全不同,常规齿产生的切削轨迹比锥形PDC齿产生的切削轨迹更宽。锥形PDC齿切削横截面呈V形,切槽深度2.5 mm,切削轨迹两侧的坡度较大;相比于锥形PDC齿的切削轨迹,常规齿的切削槽深度较浅(2.1 mm),切削轨迹的边缘相对平坦光滑。

图11 切削槽形貌扫描Fig.11 Scanning of cutting groove morphology

此外,锥形PDC齿破碎砾岩与花岗岩的切削轨迹也有明显差异,图11a和图11c展示了锥形PDC齿在倾角为20°、切深为2 mm条件下分别破碎砾岩和花岗岩的切削轨迹形貌。锥形PDC齿破碎花岗岩时的最大深度为2.2 mm,破碎砾岩时的最大深度为2.5 mm,并且破碎花岗岩时的切削轨迹更宽。这种差异主要是由这两种岩石的力学性质导致,花岗岩的脆性较强,裂纹更容易向切削轨迹两侧扩展,形成的切削轨迹更宽,但是砾岩中含有较多的砾石颗粒,在锥形PDC齿的切削作用下,砾石容易被剥离,形成剥离坑,导致切削槽深度更大。

3 结 论

(1)锥形PDC齿以20°前倾角破碎砾岩时,切削力差异系数明显小于前倾角为10°和30°,切削齿受力较稳定,有利于减轻钻头的振动,延长钻头寿命。

(2)锥形PDC齿所受切削力随着切削深度的增大而增大,随着切削深度从1 mm增加至3 mm,切削力差异系数显著增大,切削力波动剧烈。

(3)与常规PDC切削齿相比,锥形PDC齿破碎砾岩产生的大尺寸(>2 mm)岩屑占比高达65.7%,单位体积砾岩破碎能耗降低约25%,可大块剥离岩屑,且形貌扫描显示相同切深条件下其实际切深更深,可进一步提高破岩效率;相较于花岗岩,砾岩更容易被锥形PDC齿破碎。