激光与机械联合破岩钻具气路的流固耦合分析*

左永强 惠坤亮 易畅 闫静 吴小雄 王德贵 王前敏

(1. 中油国家油气钻井装备工程技术研究中心有限公司 2. 宝鸡石油机械有限责任公司3. 四川宝石机械石油钻头有限责任公司)

0 引 言

激光与机械联合破岩方法作为激光钻井近年来研究的新方向,国内外多家研究机构与企业展开了相关研究工作。一方面,随着钻井深度的不断增加,深部地层钻遇可钻性差的岩层的概率越来越大,传统旋转钻井破岩方法提速增效技术瓶颈逐渐显现[1-4];另一方面,激光已在国内外多个行业和领域得到了广泛应用,尤其近年万瓦级大功率商用化激光器发展迅速,为激光钻井的工业化愿景提供了更明朗的技术可能性。激光技术与能源开发行业的融合是必然趋势,未来可应用于海洋与陆地资源开发中的钻井、射孔、录井、弃井、采收、增产等过程以及地热、可燃冰等特殊能源的开发[5-9]。

激光与机械联合破岩方法基本思想是:利用激光照射岩石造成热损伤,引起岩石的强度降低,在此基础上利用旋转钻井钻头的扭矩与钻压破岩[10-11]。激光与机械联合破岩与常规的纯激光钻井破岩具有明显的区别:①控制岩石在受到激光局部作用后更多地产生裂纹或者破碎损伤,尽量减少进一步熔化形成阻碍激光能量吸收的玻璃釉质层,消除岩石完全气化阶段;②破岩能量主要来源于钻头切削力,激光作为辅助手段,能量利用率相对纯激光钻井破岩气化岩石更加合理有效。但是两种破岩方法由于都涉及激光,所以存在诸多不可避免的共同难题[12],其中关于钻井中极为关键的循环介质的讨论目前有初步结论:①激光无法穿过常规钻井液而将大部分能量作用于岩石;②激光传播路径的保护可用高速气体或者透明液体进行隔离,且具备相关工业应用基础。例如激光表面熔覆和激光焊接利用惰性气体保护,微水刀激光精密加工利用清水保护[13]。

国外方面,美国Foro Energy公司攻克了高功率激光远距离传输技术,包括井下激光头、连接器、光纤滑环、高功率光缆和井下激光钻具组合等关键零部件。2012年首次利用连续管钻机传输2万W激光进行了地面试验,并取得了成功[14]。沙特阿美石油公司高级研究中心(EXPEC)总结了未来高功率激光器在井下作业变革性应用:钻机及井场小型化、改善储层与井眼连通性,并研制了二代激光射孔原理样机[15]。德国地热研究中心(GZB)和波鸿鲁尔大学针对钻井、采矿和地热开发展开了9 kW连续、脉冲、单束、双束激光预处理岩石后的对比切削试验,结果表明激光的热效应可以软化各种硬岩,验证了激光与机械联合这种创新的破岩方式;且双激光束较单束照射后软化效果更明显,脉冲激光束预处理后岩石强度相关参数降低65%,较连续激光束效果好[11]。德国弗劳恩霍生产技术研究所(IPT)、德国地热研究中心(GZB)、海瑞克钻机设备公司、IPG激光设备商、Kamat高压系统提供商和SYNOVA S.A瑞士微水刀加工制造商6家行业翘楚合作研究的地热井开发研究项目laser jet drilling的现场试验,成功证明了利用水射流包裹激光+空气罩隔离钻井液可实现激光与机械热力耦合联合钻井的可行性,尤其在硬质研磨和高温地层具有良好的经济性[16-17]。

国内方面,罗熙[18]试验研究了激光功率、照射时间、离焦量、入射角对花岗岩、砂岩表面成孔直径、深度和可钻性等级影响规律,研究表明激光照射后岩石的可钻性级数显著降低,岩石原始抗压强度明显降低;张建阔[19]搭建了4 000 W光纤激光器试验平台,证明在同轴吹风去屑方案优于侧面吹风,有利于避免玻璃状熔融层屏蔽激光照射岩石;杨玲芝等[20]研究了不同介质、离焦量、平均功率密度及照射时长对煤岩的破碎和物理化学变化规律,总结了激光钻进+气体钻井工艺的优势;李可心[21]利用400 W的激光器以氮气为循环介质,研究了激光功率、照射时长、离焦量及岩性对钻深、孔径和去屑率的影响,研究表明石灰岩有碳酸钙的分解;吉源强[22]研究了激光钻井井壁稳定性问题,详细总结了岩石破坏准则和井壁失稳形式;胡明轩[23]研制了万瓦级光纤激光器,并针对不同种类的岩石及套管进行了激光射孔地面试验研究,获得了不同的岩石尺寸、激光功率和照射时间等试验数据。

对比国内外相关技术,目前国内的研究由于原始的工业与技术水平差距,主要停留在室内单元试验的基础研究阶段,而国外已攻克部分关键装备技术并集结能源开发、激光加工、钻机制造和智能控制等相关领域最先进的技术,已步入了工业试验阶段。基于上述事实,展开相关技术研究的任务迫在眉睫,本课题主要针对激光与机械联合破岩原理样机的气路设计采用仿真方法进行必要的辅助验证。

1 激光与机械联合破岩钻具

1—上接头;2—激光头;3—压盖;4—进气短节;5—光学镜组模块;6—分流短节;7—激光机械钻头。

该钻具主要用来验证激光与机械联合破岩的可行性及提速效果。基本工作过程:由激光头发射高功率激光束,经过光学镜组模块的整形作用,激光光斑由ø40 mm圆形变为相对钻具中心轴偏移一定距离的细长条形光斑(2 mm×40 mm),整形后的光斑作用于试验岩石并产生热效应预破损岩石,同时试验转盘夹持岩石相对钻具转动,钻具向岩石施加钻压,激光机械钻头切削岩石,完成联合破岩的原理验证[10-11]。在此过程中,配套钻头试验装置对钻压、扭矩及机械钻速等参数进行实时监测和记录,以便与纯激光钻井或者传统旋转破岩方式进行比较。

2 激光保护气路设计方案

国外研究人员为了隔离钻井液的影响从而实现对激光传播路径的保护,先后试验研究了以空气保护、清水保护、空气包裹激光+清水隔离钻井液多个方案的论证,最终提出了如图2a所示水射流包裹激光+空气罩隔离钻井液(实际试验以清水替代)的方案,并成功进行了液体浸没环境工况的室内试验(见图2b)和现场试验(见图2c)[16-17]。该方式中清水主要作为激光传播导向介质并避免接触固相颗粒,由于被光疏介质空气包裹,激光传播过程中发生全反射减少能量损耗;空气以湍流方式吹开钻井液,进一步形成保护屏障使激光能照射到岩石。

图2 射流与空气罩激光机械钻井Fig.2 Laser-mechanical drilling of water jet and air hood mode

目前阶段国内研究存在前期积累的技术差距,以验证激光与机械联合破岩可行性及效率为主要目的,本研究采用了可实施性和经济性较好的气体保护方案[16,24];图3是根据图1抽取钻具内部腔体后并附加了环空的流体域几何模型,中心对称布置了2×2的气路。

图3 气路及环空流体域模型Fig.3 Gas path and annular fluid domain model

激光气路通过激光进气口输入来自空气压缩机的高速气体,保证激光传播路径的清洁与通畅,减少岩屑等固相颗粒损耗激光能量,同时辅助激光镜组模块散热。激光钻头设计了较大的可容纳不同光斑的激光气路空腔,出口气体速度降低,需要分析出口处的流动情况;循环气路通过循环进气口输入来自空气压缩机的高速压缩气体,出口速度相对较高,可迅速携带破碎后的岩屑返出环空并冷却钻头。

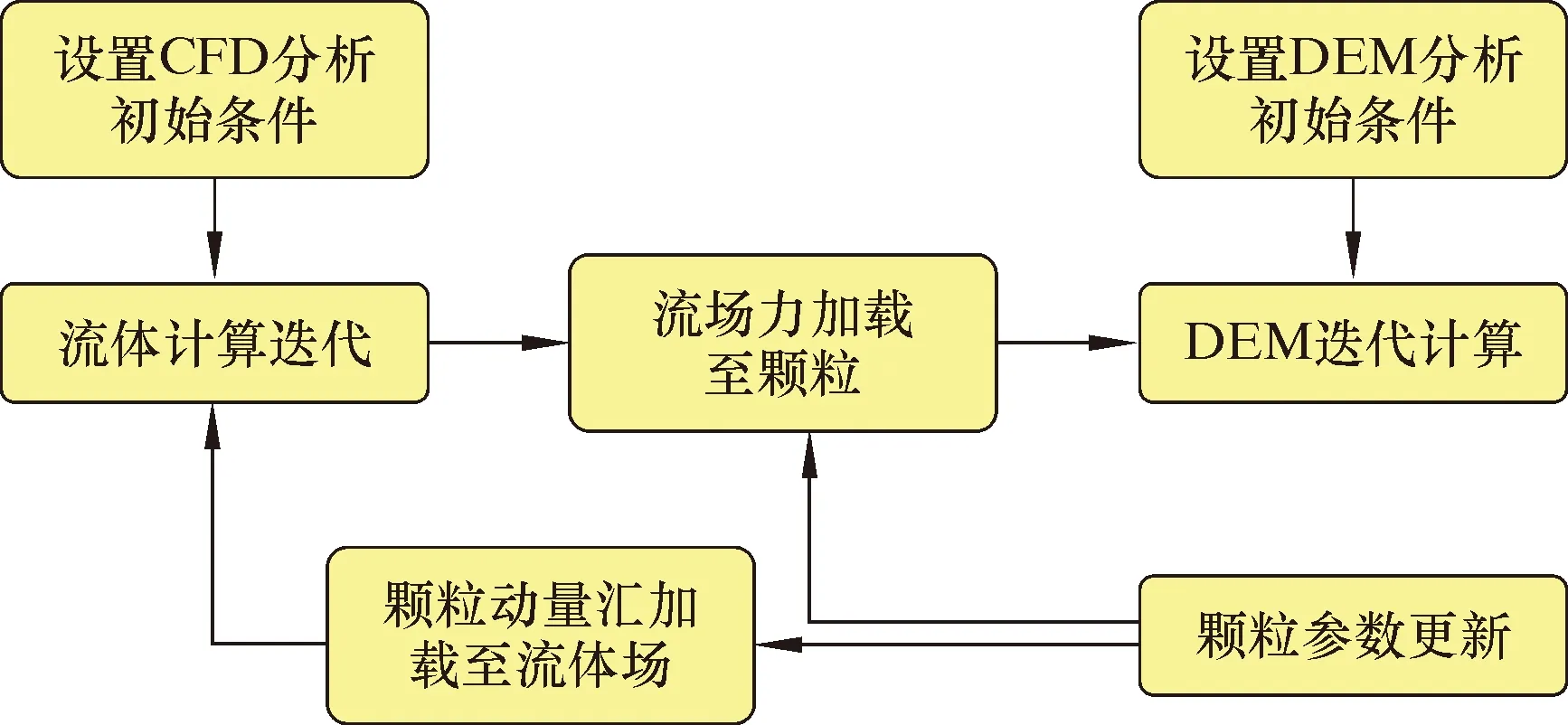

3 DEM-CFD流固耦合基本理论

为了验证该气路设计对破岩后的返屑效率及光学镜组的保护作用,采用了以非连续的离散单元法(DEM)模拟岩屑颗粒运动规律、以连续场的流体动力学(CFD)模拟压缩空气流动规律,且考虑两者质量、动量及能量等相互作用的CFD-DEM流固两相耦合方法。耦合计算流程如图4所示[25]。

图4 CFD-DEM耦合计算流程图Fig.4 CFD-DEM coupling calculating process

3.1 岩屑颗粒运动控制方程

常用的流固耦合方法中描述固相颗粒通常可采用连续的欧拉场进行模拟,这对于颗粒形状直径相对较小,颗粒间作用不强,颗粒对壁面接触影响小的情形非常适用,可减小计算量和提高计算效率。但考虑到岩屑颗粒相对井筒及钻具尺寸较大、对钻具和套管壁面碰撞、颗粒间作用力行为已经相当明显,已经不适合用连续介质的方式去描述。DEM方法可追踪每一个不同形貌岩屑颗粒的运动轨迹和受力行为。在流体中的岩屑颗粒的平移运动描述为重力、浮力、固体-固体、固体-流体相互作用力等的综合作用[26]:

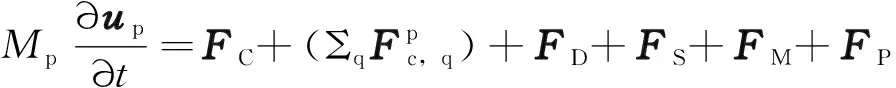

(1)

岩屑颗粒的转动描述为:

(2)

3.2 空气相流体控制方程

耦合分析中流体相使用连续场描述的欧拉模型,考虑固相的影响,在湍流模型的连续性方程和动量方程的基础上引入额外的体积分数项ε后,分别表示为[25-26]:

(3)

(4)

式中:εf为流体相体积分数;ρf为流体相密度,kg/m3;uf为流体相速度,m/s;p为流体压力,Pa;τf为应力张量,MPa;g为重力加速度,m/s2;S为描述流固两相间相对运动产生阻力的动量汇,N/m3。

(5)

式中:ΔV为流体网格控制体体积,m3;FD,i为颗粒受到的流体黏性阻力,N。

4 气路设计合理性分析

4.1 工况分析及计算域确定

假设不同粒径岩屑颗粒在破碎后向岩石上方以一定速度逸出,一部分进入钻头孔腔,一部分进入环空。为了对比有、无空气压缩机高速气流作用的环空出口颗粒质量及抵达光学镜组模块附近的颗粒质量,从而验证该气路设计的合理性,建立了如图5所示的CFD与DEM网格模型计算域。为了减小计算量,环空长度只保留部分,CFD网格进行了多面体转化,钻具、井壁和岩石等不参与固体计算仅保留壁面边界,DEM颗粒形状采用单球模型。

图5 CFD-DEM计算域Fig.5 CFD-DEM calculation domain

4.2 CFD设置

分析类型为非稳态分析,操作压力设置为0,添加重力加速度。启用k-ε模型、离散耦合模块及能量方程,流体相为空气,密度为理想气体密度,固相为岩屑颗粒,密度2 200 kg/m3。4个压缩气体入口边界条件为压力0.6 MPa,湍流强度5%,水力直径0.016 mm;出口总压101 325 Pa,回流湍流强度5%,水力直径0.025 8 mm。仿真瞬态设置时间步为0.01 s,时间步数500,单个时间步最大迭代次数50。

4.3 DEM设置

设置岩屑材料密度2 200 kg/m3,泊松比0.25,剪切模量16 GPa;钻具及环空壁面密度为7 850 kg/m3,泊松比0.29,剪切模量70 GPa;岩屑颗粒之间相互作用恢复系数0.2,静摩擦因数0.5,滚动摩擦因数0.01;岩屑与壁面相互作用恢复系数0.3,静摩擦因数0.5,滚动摩擦因数0.01。颗粒与颗粒、颗粒与壁面间均采用Hertz-Mindlin (no slip)接触算法[27]。单球颗粒模型基础粒子半径为2 mm,粒径分布选用随机分布,基于半径的分布因子为0.5~1.5,即涵盖了细、中、粗2~6 mm的3种直径等级[28]粒子。颗粒发射器置于钻具与岩屑表面,发射正态分布,均值20 m/s,标准差0.05 m/s。添加重力加速度。假设激光与机械联合破岩平均机械钻速v为10 m/h,则颗粒产生的质量速率为:

(6)

式中:ρ为岩屑密度,kg/m3;d为钻头外径,m。

网格设置大小为3 mm。时间步比例为50%,数据保存间隔为0.005 s。

4.4 分析结果及后处理

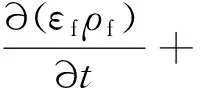

如图6所示为流固耦合计算结束后,CFD输出流体域速度场及DEM输出颗粒的粒径、质量、数量在5 s时刻显示的整体结果。

图6 CFD-DEM整体结果Fig.6 Overall results of CFD-DEM

进一步细化,CFD结果如图7所示。选取典型截面显示速度与压力趋势分布,最大压力为气流入口处,最大速度为486 m/s,发生在激光气路交汇处。

图7 CFD典型结果显示Fig.7 Typical result display of CFD

提取钻头激光气路出口和循环气路出口处监测值,得到激光气路出口速度平均值为96.58 m/s,循环气路出口速度为339.05和248.42 m/s,按照GB/T 28591—2012风力等级划分标准为17级,理论上对岩屑具有良好的吹动作用。

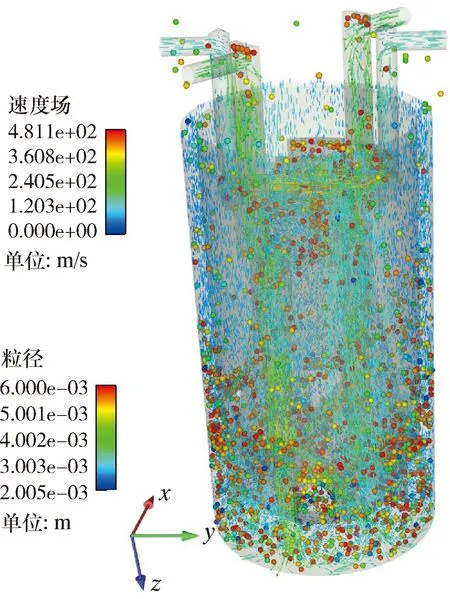

DEM结果选取5 s结束时刻,并在如图8所示位置创建了环空出口监测体1、光学镜组模块的窗口镜附近监测体2。对比图8a和图8b,在有无空气作用下均有岩屑颗粒抵达了窗口镜位置,且部分已经滞留激光气路内部,但图8b较图8a底部滞留颗粒明显减少。

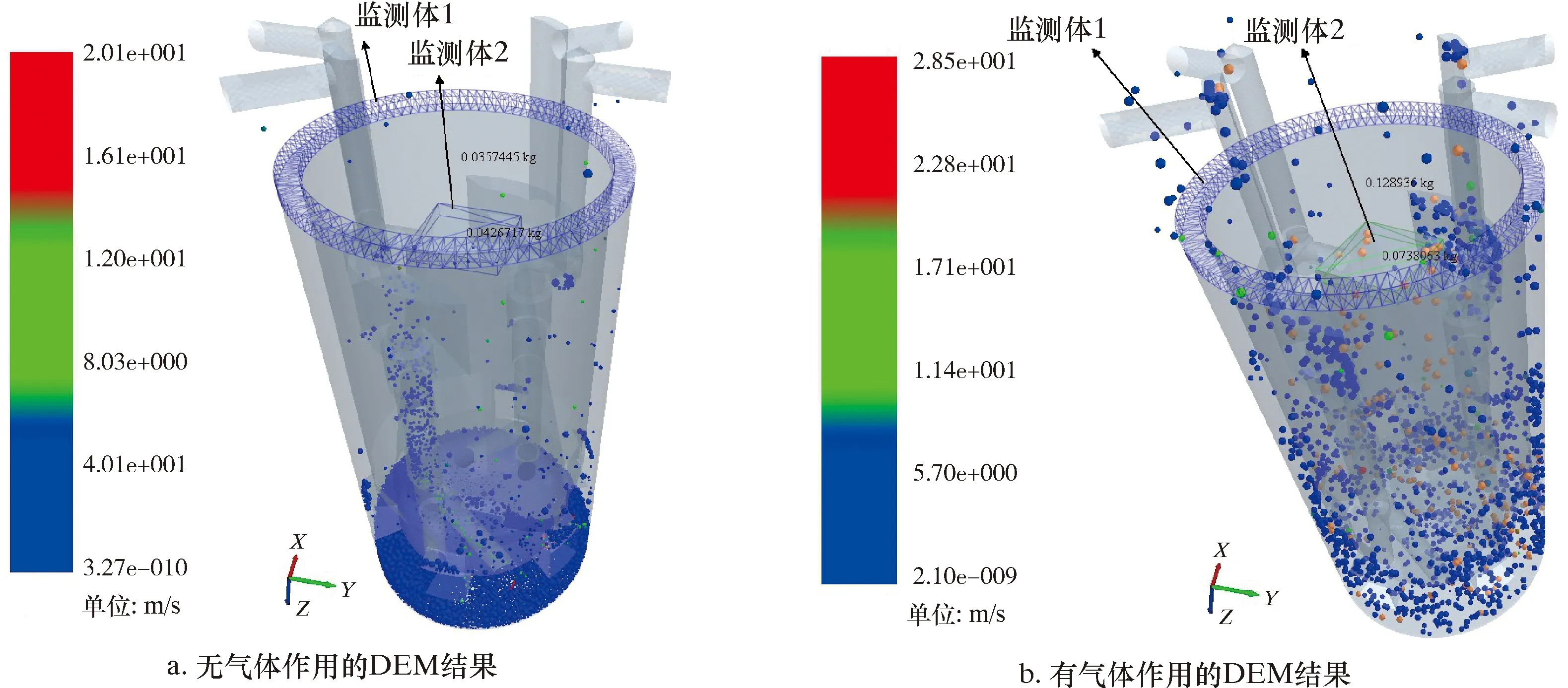

进一步量化DEM结果后处理,结果如图9所示。图9a为无压缩空气作用时环空出口监测体1的时间历程曲线。由图9a可以看出,出口质量先增加后减小直至稳定在0.002 kg左右,与图8a同时印证了底部颗粒不断地积累滞留现象,导出数据统计后总质量为0.233 kg。图9b为无压缩空气作用时窗口镜附近监测体2的时间历程曲线。由图9b可知,抵达窗口附近的颗粒质量在0.060 kg左右,导出数据统计总质量为2.376 kg。图9c为有压缩空气作用时得到环空出口监测体1的时间历程曲线。由图9c可以看出,由于底部无明显颗粒滞留,出口质量为0.006 kg左右,与图8b同时印证了底部颗粒无明显积累滞留现象,导出数据统计后总质量为0.376 kg。图9d为有压缩空气作用时得到窗口镜附近监测体2的时间历程曲线。由图9d可知,抵达窗口附近的颗粒质量在0.040 kg左右,导出数据统计总质量为2.012 kg。

图8 有无、气体作用的DEM模型对比结果Fig.8 Comparison results of DEM model with and without gas action

图9 环空出口及窗口镜附近颗粒质量曲线Fig.9 Particle mass curve near annular outlet and window mirror

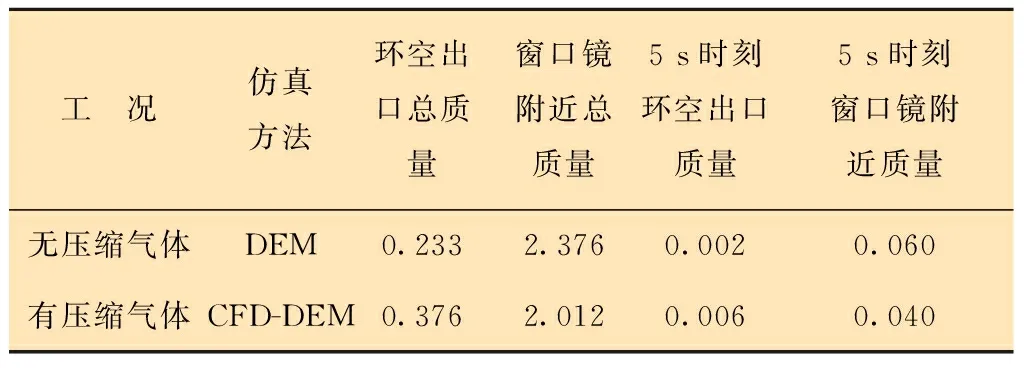

对颗粒质量仿真结果对比评价如表1所示。

表1 对比评价表 kg

5 结 论

(1)激光与机械联合破岩钻具所设计气路在有通入高速压缩气体的条件下,环空出口的返屑质量大幅提高至2倍,验证了该气路设计的必要性。

(2)激光与机械联合破岩钻具所设计气路在有通入高速压缩气体的条件下,能抵达窗口镜附近的岩屑颗粒质量减少约,相对于无气体起到了一定的保护作用,验证了该气路设计的合理性。

(3)所设计气路在有、无通入高速压缩气体的条件下均有颗粒抵达窗口镜附近,并没有完全消除岩屑颗粒对光学器件的影响。在验证了破岩原理试验后有必要对输入气体参数或者气路结构等方面进一步优化。