国内固井混浆装备的密度控制技术仿真与分析*

陈春霞 孙祥娥

(长江大学电子信息学院)

0 引 言

固井是衔接钻井和采油的关键环节,是在特定高压条件下,以一定速率向井底泵入设定密度与一定体积水泥浆的作业过程。其目的是封隔井眼内的油层、气层和水层,保护油气井套管,延长油气井寿命,同时提高油气产量。

固井水泥浆密度控制的精确性与稳定性不仅影响正常固井作业与施工安全,而且对未来生产井的油气藏保护、防腐及防窜等工作具有重要意义[1]。由于固井施工是一次性工作,一旦开始就必须完成,不允许中途停顿,否则有可能会造成整个井的报废,所以稳定可靠的装备是固井施工成功的前提,而水泥浆密度控制的精确性与稳定性是高质量固井的必要条件。

一直以来,国外大型油服公司,如Halliburton公司、Schlumberger公司和Baker Hughes公司等在固井混浆装备制造及其专利技术方面占有绝对优势,引领着国内外固井装备的发展方向[2-4]。经过多年的努力,国内固井混浆装备取得突破,特别是在自动控制系统方面取得了长足的进展[5-6]。其中,硬件设备经历了继电器手动控制、音叉密度测量、比例阀调节等升级到PLC自动控制、振动管密度测量、电动蝶阀的转变,可以与国外先进水平相媲美。与此同时,国内在软件方面也开展了大量的工作,通过数值仿真模拟水泥浆的灌注过程[3],采用不同信号处理技术提高水泥浆密度测量与预估精度[7-8],采用多种控制算法以提高密度控制精度,实现了国产替代向部分出口的转变。国内学者下一步需要在系统建模、混拌动力学和控制理论等方面开展深入研究。

1 国内混浆装备的密度控制技术分析

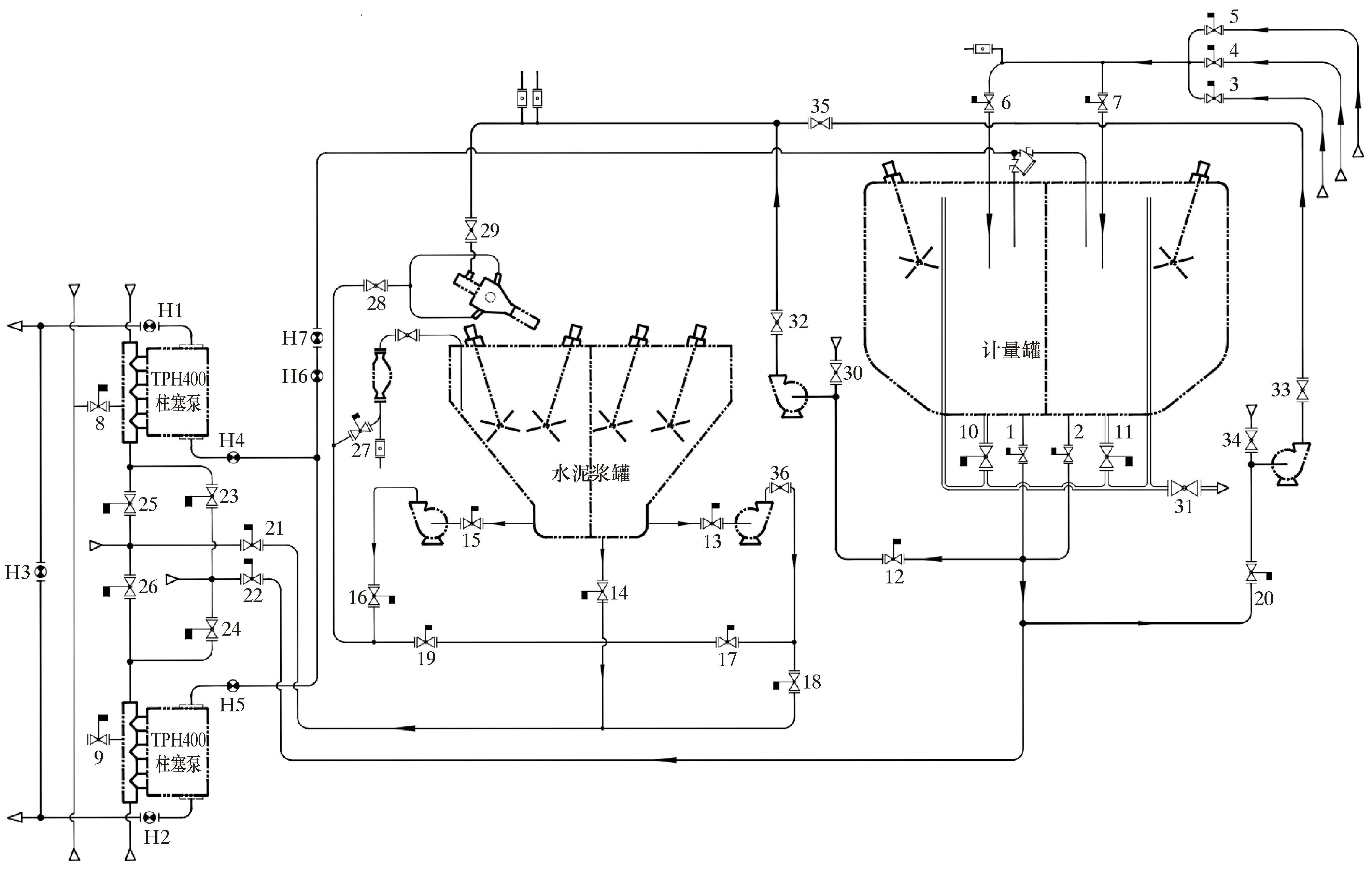

1.1 固井混浆装备与测控参数

目前,国内主流的固井装备有单机单泵和双机双泵固井橇/车等形式,其中双机双泵橇固井装备原理如图1所示。图1中编号1~35表示阀门。该系统能够根据设定的密度值完成自动连续混配,并高压泵送水泥浆。其主要测控参数包括混拌罐的水泥浆密度、下灰蝶阀开度、清水流量、清水阀开度、恒压罐压力和均衡罐料位等。自动混浆系统主要由密度控制和料位控制两个系统组成,此外,还包括相关的水泥原料罐、清水罐、输送管线、清水泵和循环泵等辅助部分。

图1 双机双泵橇固井装备原理图Fig.1 Block diagram for skid-mounted cementing unit with 2 pumps

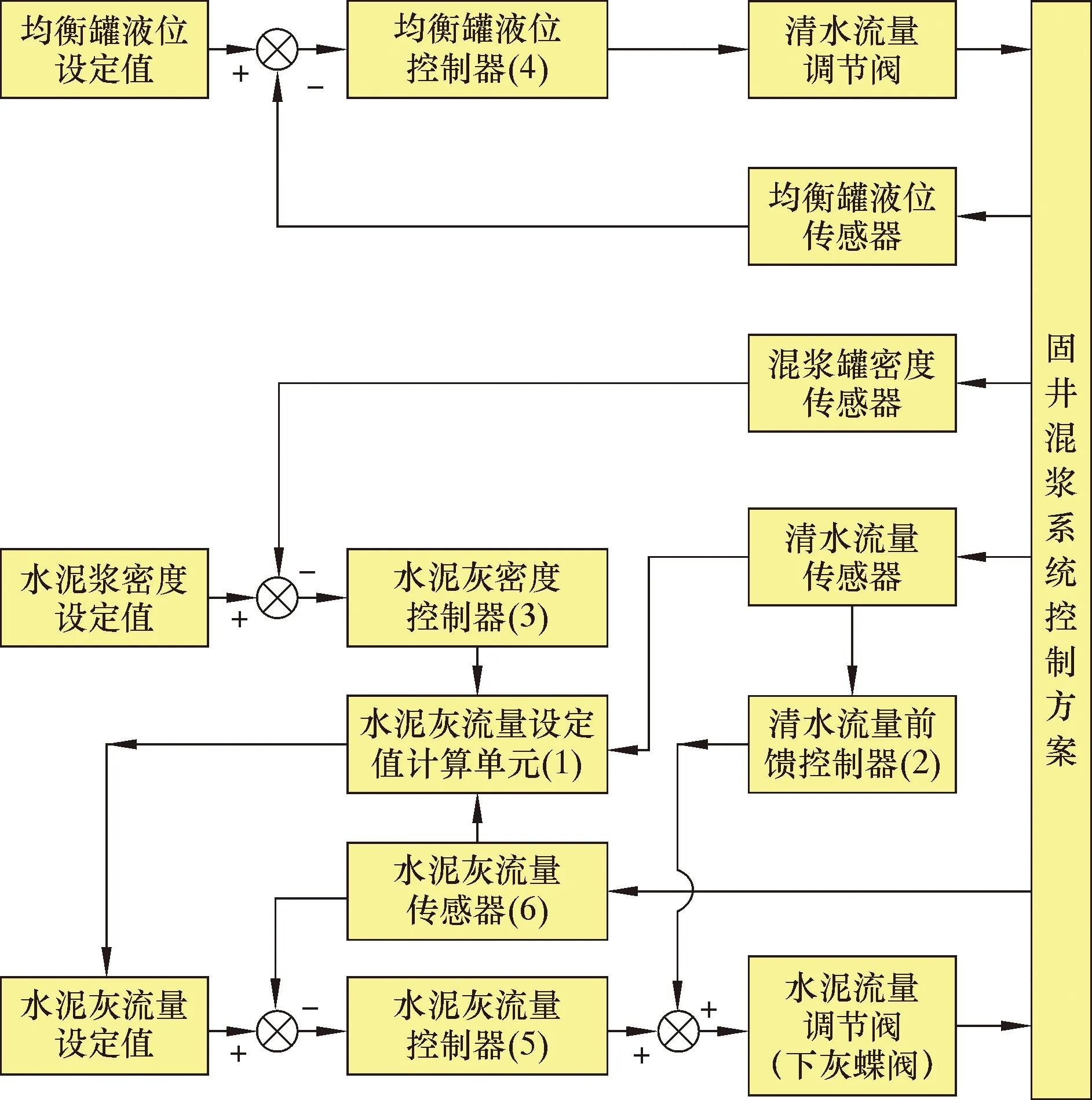

双机双泵橇固井混浆系统密度控制原理如图2所示。通过调节水流量的大小来保证均衡罐的料位高度,通过水泥灰密度设定值计算灰水比的设定值、利用混浆密度传感器的实测值计算实际的灰水比,然后乘以实测的清水流量,从而得到需要的水泥灰流量,进而通过下灰蝶阀对水泥灰流量进行控制,最终实现水泥浆的密度控制。

图2 固井混浆系统密度控制原理图Fig.2 Block diagram for density control of cementing slurry mixing system

1.2 固井混浆密度控制系统的技术难点

固井作业过程中涉及到水泥灰的气力输送、清水输送以及为提高混拌效果的水泥浆循环泵、搅拌器等多种设备,并且海洋固井作业工况复杂[7],混浆控制系统存在以下技术难点:

(1)固井作业要求的混拌过程时间短、速度快,而混拌罐容积小,仅有1.5 m3。按照常规固井泵最大排量2.7 m3/min计算,混浆过程需要在30 s左右完成,并且能够连续稳定运行,因此对固井混拌过程的控制与检测以及执行机构的快速性要求比较高。

(2)混浆密度控制精度要求高,通常要求密度偏差小于0.01 g/cm3。按照水泥浆密度平均值1.90 g/cm3计算,即密度控制精度要求不大于0.5%,因此对控制器、执行器、流量计和密度计的整体性能与测控精度要求高。

(3)气力输送的水泥灰是一种典型的气固两相流,精确的水泥灰测量与控制难度大。现有系统无法直接测量水泥灰流量,通过密度计的测量值推算得到水泥灰流量值。由于密度计安装在循环管线中,造成一定程度的测量滞后和误差,间接影响混浆密度控制的精度与稳定性。

(4)固井混拌过程是一个多变量协同控制的过程。其中,清水流量、柱塞泵排量、恒压罐压力以及水泥灰流化状态等均会对密度控制产生影响,现有单回路的PID控制算法与图2的控制原理难以满足高稳定性以及高精度的控制要求。

(5)混浆过程的其他因素,诸如水泥灰气力输送的波动、下灰阀的流量特性与开度之间的非线性关系、水力喷射泵不同工作点的特性差异等原因,都会造成混浆密度偏离设定值,这些都是控制系统需要克服的干扰。

1.3 现有混浆控制系统存在的问题分析

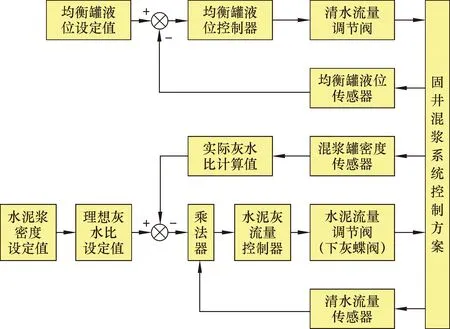

图2的控制原理满足了混浆过程的基本需求,以下结合实测数据与仿真计算结果,分析现有混浆控制系统存在的问题。

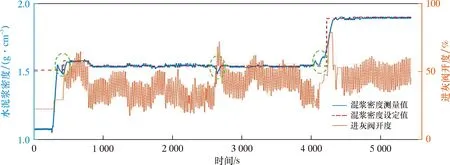

1.3.1 水泥浆密度控制的稳定性差

根据海洋固井作业要求,混浆的密度控制精度要求不大于0.5%。由于混浆系统是一个复杂的非线性系统,不确定因素较多,关键操作参数水泥灰流量无法直接测量等问题,使得混浆密度很难实现精准控制,经常出现水泥浆密度波动剧烈的情况,这对固井质量造成了一定的影响。

图3给出了国内某海上钻井平台固井作业期间水泥浆密度实际监控结果。在整个施工周期内,混浆密度设定值开始阶段为1.60 g/cm3,在4 230 s处根据固井需要改成1.90 g/cm3。由图3可见:在3个绿色圈标记处,密度实测值与设定值明显不同,超出了预定的控制精度。在密度设定值改变过程中,下灰蝶阀开度与水泥浆密度关系不符合闭环系统的逻辑关系,有明显的手动操作过程。尽管下灰蝶阀阀门开度在控制器的作用下出现了大幅度频繁动作,但无助于提高混浆密度控制精度。

1.3.2 混拌过程中水泥浆料位波动大

混浆装备通过安装在均衡罐上的料位计来检测水泥浆的料位信号,控制器根据实际料位和设定料位的偏差来调节清水控制阀的开度,使清水流量加上水泥灰流量与柱塞泵排量基本匹配,从而保证均衡罐料位稳定在相应的变化区间内。柱塞泵排量变化、混浆罐溢流流量的大小等是均衡罐料位波动的干扰项。由于均衡罐体积小而柱塞泵排量大导致整个系统的时间常数较小,均衡罐料位极易受到柱塞泵排量等操作参数的影响。

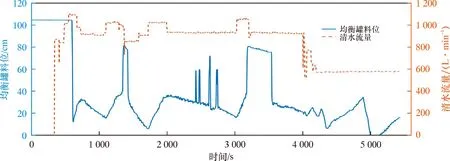

图4是与图3对应的均衡罐料位与清水流量的变化关系。由图4可知:均衡罐料位在开始阶段相对稳定,之后随着柱塞泵的运行均衡罐料位快速下降,但是在料位下降过程中,清水流量未能及时进行调节,从而减少料位变化;料位控制系统被迫切换到手动状态,由此造成在580、1 100和1 820 s等处多次达到了料位的下限值,柱塞泵被迫换挡,随后在人为干预下(手动控制清水流量),使料位缓慢回升,柱塞泵排量与水泥灰流量、清水流量近似达到平衡;3 000 s后又出现了类似的情形,整个固井过程中均衡罐料位始终处于波动状态,不利于下灰阀的平稳工作。

图3 实测水泥浆密度值和进灰阀开度Fig.3 Measured density value and cement inlet valve opening

图4 均衡罐料位与清水流量的变化关系Fig.4 Stock level of equalizing tank vs flow rate of clear water

实际系统中,由于密度控制与料位控制之间存在耦合作用,即清水流量的变化会对密度控制产生较大的影响,均衡罐料位控制器的参数难以整定,料位控制系统绝大多数情况下处于手动方式,影响系统的整体性能。

1.3.3 混拌过程的动力学特性

固井作业对于注入井下的水泥浆质量要求较高,关键在于密度的精确控制。而密度控制的另一个关键在于保障形成水泥浆的混浆罐内液固充分混合。混浆罐内是典型的液固多相流体系,搅拌流场与液、固密度,液相黏度,固相颗粒大小、流量,搅拌桨结构、位置布局、搅拌速度等多种因素密切相关[8]。

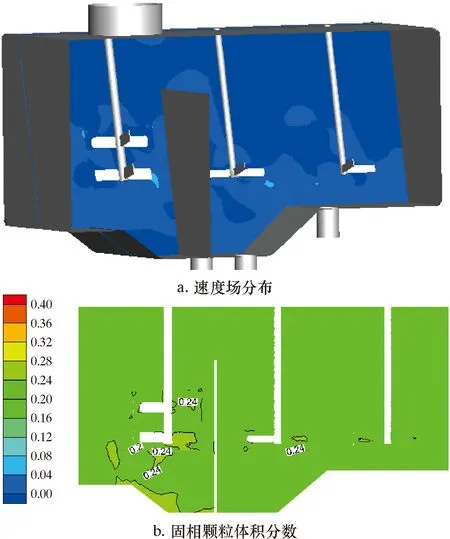

计算流体力学软件Fluent提供了丰富的气液固流体混合、输送以及相互作用的分析功能,已被广泛应用于石油化工、高铁和飞机等设计中[9-10]。图5是利用Fluent仿真得到的混拌场的液固相速度分布与固相颗粒分布情况。由图5可知,搅拌器与循环管线的布局不尽合理,容易使罐内局部区域出现短路流和流动死区,影响水泥浆密度的均匀性,导致出口浆体密度波动,进而影响固井效果。仿真结果表明,在混浆罐整体结构确定的情况下,内部搅拌器与管线布局仍有进一步优化的空间。

图5 搅拌罐内流场分布Fig.5 Flow field distribution in auger tank

2 固井混浆控制系统的性能提升

只有全面了解和掌握混浆过程的动态特性,明晰不同操作参数对水泥浆密度和均衡罐料位影响的动态数学关系,才能设计合理的控制方案,选择合适的自动化仪表,进而优化控制器参数,为控制算法的改进和控制性能的提升奠定基础。

2.1 混浆系统的动态数学模型

混浆控制系统建模分为预混浆和连续混浆两个阶段进行。在预混浆阶段,混浆罐内料位和密度均随着进灰量和进水量变化,混浆罐无水泥浆溢流至均衡罐,由质量守恒关系可以得到系统的基本方程:

(1)

式中:A1表示混浆罐横截面积,h表示水泥浆料位,ρs表示水泥浆密度,ρc表示水泥灰密度,ρw表示混合水密度,Qs表示水泥浆体积,Qc表示水泥灰流量,Qw表示混合水流量。

在连续混浆阶段,混浆罐内料位保持在溢流槽高度略有变化,变化量的大小与溢流量的大小有关,而溢流量又与混浆罐的实际料位和溢流口大小等因素有关。此时,在充分搅拌且均衡罐料位低于溢流口的条件下,混浆罐水泥浆的密度随着进灰量和进水量的变化而变化,由质量守恒与溢流关系可以得到:

(2)

式中:A2表示均衡罐横截面积,h1表示混浆罐料位,h2表示均衡罐料位,h0表示混浆罐料位初值,ht表示混浆罐料位动态范围,Qz表示柱塞泵排量。

由式(1)和式(2)可知:预混浆过程相对简单,可以看作是一个线性系统进行控制器参数设计与优化;连续混浆过程具有明显的非线性特征,表现在溢流量的大小与混浆罐料位之间的关系上。不同工作点系统特性差异较大,并且除混拌罐自身运行参数以外,均衡罐料位h2、清水流量Qw以及柱塞泵排量Qz等都与运行过程的密度控制有关,需要在控制方案中进行处理,并且要求控制算法具有良好的适应性。

2.2 控制方案的改进

混浆系统控制方案改进原理如图6所示。现分别从以下几个方面进行介绍。

图6 控制方案改进原理Fig.6 Improvement principle of control scheme

(1)鉴于水泥灰流量对混浆密度具有至关重要的影响,首先设计水泥灰流量设定值计算单元,该单元融合了水泥密度控制、水流量传感器和水泥流量传感器3组信息,根据质量守恒与系统模型,计算合理的水泥灰流量设定值。

(2)在图2控制原理的基础上,增加利用水流量测量值的“前馈控制”,在水泥浆密度未发生明显变化之前,提前成比例地调整水泥灰流量,以保证混拌后的水泥浆密度基本不变。

(3)混浆密度自动控制系统采用“前馈+串级”控制结构:将水泥灰流量控制作为串级控制的副回路,快速克服清水流量波动和管线流动阻滞等主要干扰因素对混浆密度的影响;将混浆密度控制回路作为串级控制的主回路,消除真空喷射泵特性变化和循环泵特性变化等次要干扰,确保实现水泥浆密度的精准控制。

(4)混浆罐料位控制采用“区间控制”,即允许混浆罐料位在设定范围内变化,避免由于水流量频繁调整导致的混浆密度控制波动,最大程度地确保混浆密度控制的准确、稳定。

(5)控制器参数整定。控制算法确定以后控制器参数整定成为了影响控制性能的主要因素[11]。水泥浆密度控制器要求反应平稳、波动小;水泥灰流量控制器要求响应迅速,通过控制器参数整定实现不同的控制目的。

2.3 混浆控制算法研究

在建立控制系统数学模型,准确反映系统输入、内部状态和输出之间的数量和逻辑关系的基础上,控制算法的正确与否直接影响控制系统的品质,甚至决定整个系统的成败,控制算法的优劣成为了影响系统性能的重要因素。

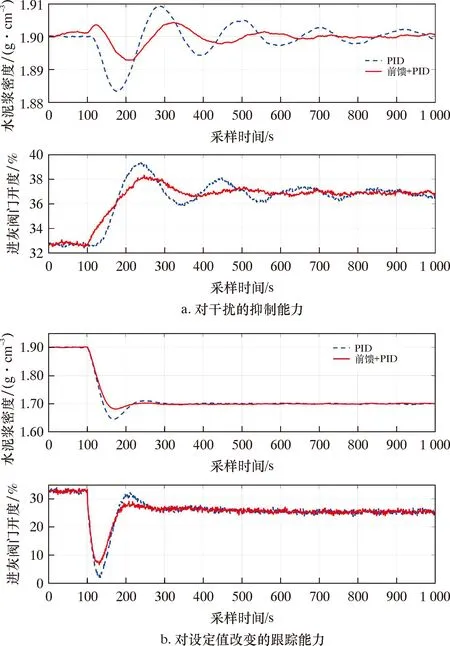

选择适应范围广、性能好的控制算法,如自适应控制、滑模控制或自抗扰控制等算法。一方面要减小多变量之间的相互耦合作用,另一方面要消除系统非线性因素的影响。以系统模型为基础,采用前馈+PID算法与现有PID算法进行仿真对比,两种算法对干扰的抑制和对设定值的跟踪效果如图7所示。其中,图7a表示外部干扰引起密度值波动的调节过程,图7b表示密度设定值改变时,控制系统的过渡过程。

图7 两种控制算法对干扰的抑制和对设定值的跟踪效果Fig.7 Inhibition on disturbance and tracking effect on set value by 2 control algorithms

由图7可知,无论是对干扰的抑制,还是对设定值的跟踪,增加清水流量前馈作用对系统性能的提高均有明显作用。

2.4 其他提高系统性能的途径分析

2.4.1 提高系统可靠性措施

近年来,故障诊断和预测性维护技术逐渐成熟并应用于实际生产过程[12]。理想的固井混浆控制系统,除了完成混浆系统的密度与料位控制功能以外,还应具有一定的故障诊断和预测性维护功能。首先,能够及时诊断传感器和执行器的工作状况,为用户决策提供依据。其次,通过软件功能的完善弥补硬件功能的不足,通过软件冗余策略提高系统的可靠性。如通过水泥浆密度测量值可以换算得到水泥灰流量,对比该值与水泥灰流量传感器的测量值,即可区分两个传感器是否正常。通过下灰蝶阀开度和控制器输出值等第三方参考值,即可判断故障所在;甚至在某一传感器异常的情况下,用另一个传感器保证整个系统正常运行。最后,在生产间隙期间,可以及时准确地通过过程运行数据,发现系统的可靠性问题,为系统部件的预测性维护提供依据。

2.4.2 水泥灰流量的准确计量

水泥灰是依靠恒压罐的正压与真空喷射器形成的负压推动流动的,是一种典型的气固两相流。目前还没有成熟的计量方式,只能通过密度换算得到水泥灰的流量,由此存在的问题首先是密度换算过程是一个非线性的函数关系,其次是密度的测量与水泥灰流量之间存在一定的滞后。混拌过程是一个快速变化的过程,滞后的测量必然影响控制效果。因此水泥灰的准确计量是混浆密度精确控制的前提,为提高混浆系统的稳定性,必须解决气固两相流的准确计量问题。

2.4.3 混浆系统的结构优化

随着计算流体力学(CFD)技术的发展,数值模拟已广泛应用于流程优化、结构设计和操作参数优化等过程[13-15]。与开展试验相比,数值模拟受环境影响小,可深入内部流场进行机理分析,为结构优化提供理论依据,但当前还未见到水泥浆搅拌系统的数值模拟报告。通过借鉴其他领域液固两相流数值研究成果,建立水泥搅拌系统数值模型,模拟固液相速度场、压力场和密度场分布情况,有助于优化搅拌罐结构、搅拌桨转速、布局以及液、固流量和比例分配,为稳定水泥体系生产提供科学依据。

3 结论与展望

针对固井混浆密度控制的精确性与稳定性问题,结合国内主流的固井混浆装备的控制方案与实际运行参数,分析了其技术难点与主要问题,提出了相应的改进方案,并进行了部分仿真研究,得到如下结论。

(1)通过控制方案与控制算法的改进,可以有效地提升混浆系统对外部干扰的抑制能力和对密度设定值的跟踪能力。

(2)混浆过程的动力学模拟结果表明,现有混浆装置仍有很大的改进空间,以适应混浆过程快速性的特点。

(3)建立了混浆过程的动态数学模型,明晰了过程参数之间的耦合关系,为下一步先进控制算法的应用奠定了基础。

(4)为了全面提升混浆系统的性能,可以考虑从系统的可靠性、水泥灰流量的准确计量以及系统结构优化等方面开展工作。