气动锚杆钻机齿轮传动系统运动特性分析研究

严通伟

(山西大同永定庄煤业公司,山西 大同 037024)

引言

气动锚杆钻机作为煤炭巷道掘进过程中的关键工具[1-3],其运行的稳定性直接影响其工作效率,与锚固速度息息相关[4]。齿轮传动系统作为气动锚杆钻机传动部件,是其运行过程中的动力传动部分,传动稳定性要求较高[5-6]。但是气动锚杆钻机使用过程中发现煤层硬度变化对其掘进效率影响较大,因此,针对某煤炭企业应用的45kWMQT-130/2.7型气动锚杆钻机齿轮传动系统传动性能展开分析,以期为气动锚杆钻机高效应用提供技术参考。

1 气动锚杆钻机结构概述

气动锚杆钻机作为国内外通用的煤炭掘进工具,常用的有齿轮式马达锚杆钻机和柱塞式马达锚杆钻机两种,马达形式是其主要的差异,其余的结构原理基本一样。就目前国内的使用情况而言,齿轮式马达锚杆钻机应用较为广泛,具有较好的运行稳定性。气动锚杆钻机结构包括驱动、控制和推进三部分组成,其中驱动部分由马达、减速箱、消音器、钻杆等部件组成[1-2],是实现钻削功能的主要动力来源,尤其是减速箱对于动力的传输直接决定了气动锚杆钻机动力输出的稳定性。控制部分主要由气路控制阀件和操作机构组成,实现对气动锚杆钻机的操作与控制。推进部分接收来自驱动部分的动力,在合理的工艺控制流程下,推动支腿完成切削功能。

2 齿轮传动系统仿真模型的建立

为了完成齿轮传动系统运动特性分析的效率和直观性,采用ADMAS 仿真分析软件完成。

2.1 建立三维模型

齿轮传动系统稳定运行的关键是齿轮,精度差异直接与仿真结果息息相关。气动锚杆钻机齿轮传动系统为二级减速器,第一级为驱动齿轮,第二级为从动齿轮。为了保证仿真结果的准确性,齿轮传动机构三维模型的建立未采用Pre/E、SolidWorks 等常用软件,而是直接在ADMAS 软件环境中完成了气动锚杆钻机齿轮传动系统三维模型的建立[3-4],结果见图1。

图1 齿轮传动系统三维模型

2.2 建立约束

气动锚杆钻机齿轮传动系统涉及固定副、齿轮副、转动副等接触关系,固定副用于约束各个齿轮与轴,限制二者之间的相对移动;转动副使齿轮能够在轴上进行自由旋转;另外的约束体为大地。齿轮副建立时,需要关联两个运动副和一个方向坐标系,建立过程较为复杂,此处以接触力代替齿轮副。定义接触力的仿真速度相较于齿轮副设置的仿真速度较慢,但接触力与齿轮的实际工况更接近,以此完成齿轮传动系统的接触定义。

2.3 添加驱动和载荷

2.3.1 载荷的确定

气动锚杆钻机作为煤炭巷道掘进工程的重要工具,需要适应不同硬度的岩层,钻削工作过程中岩层的硬度差异会给齿轮传动系统产生载荷冲击,表现为明显的扭转振动。扭振强度大小不仅关系着气动锚杆钻机的工作效率,还关系着整个巷道掘进工程的行程。齿轮传动系统作为气动锚杆钻机的动力传动装置,其运行的稳定性基本决定了整机的稳定性。因此,气动锚杆钻机齿轮传动系统的确定对不同硬度岩层下所受的载荷至关重要。

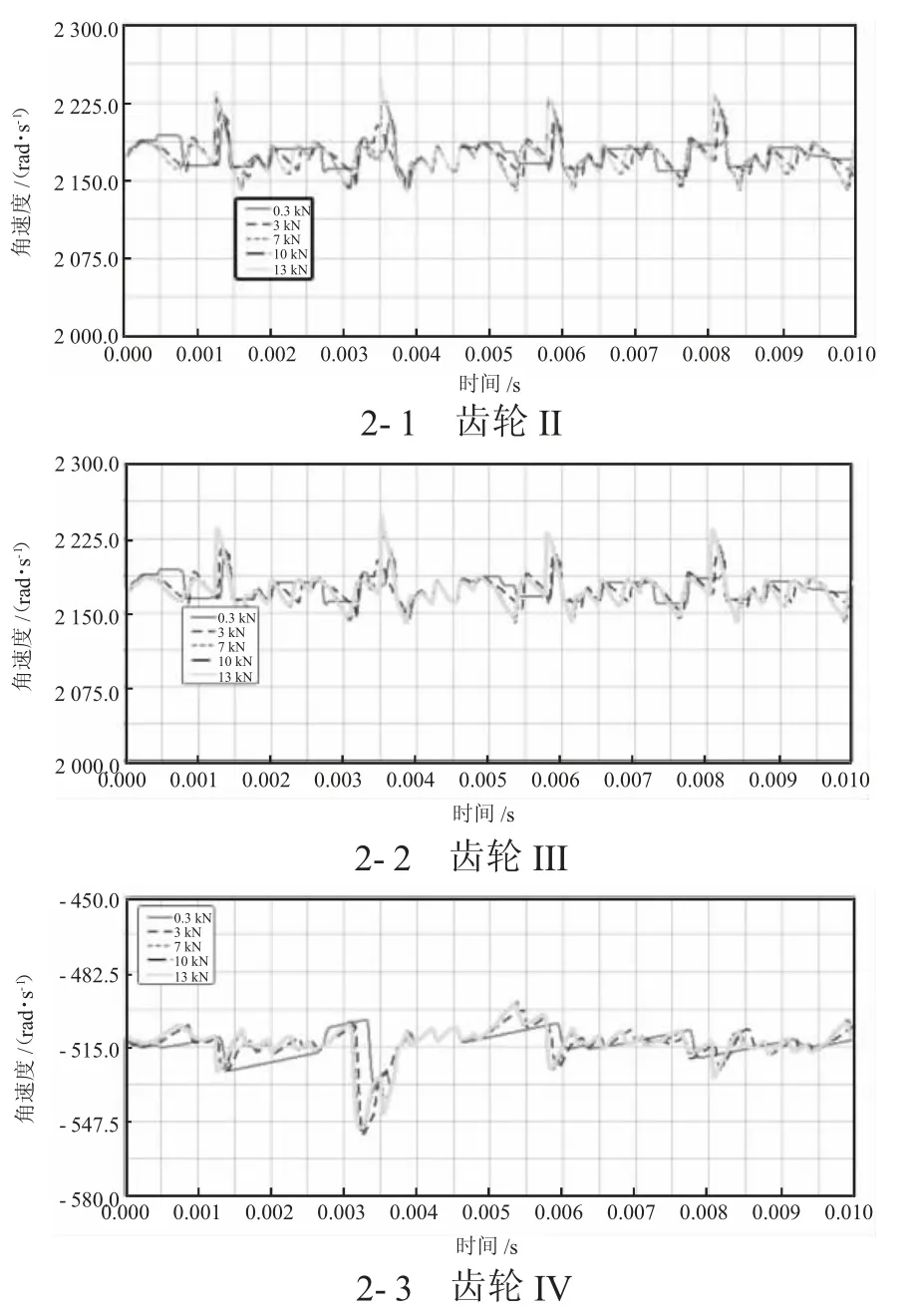

气动锚杆钻机齿轮传动系统仿真时不同岩层对应不同的载荷,巷道掘进过程中的煤岩硬度不是一成不变的,大多数情况下是一种或者多种岩层硬度的混合,其中涉及灰岩、煤层、细砂岩等等,查阅大量文献资料得出,不同岩层对应的钻削载荷如表1 所示[5]。

表1 锚杆钻机钻削载荷

2.3.2 载荷和驱动的施加

气动锚杆钻机齿轮传动系统载荷来自不同硬度的岩层钻削反作用力,作用于钻头,为了提高仿真计算的效率,对模型进行了适当简化。研究气动锚杆钻机齿轮传动系统不同负荷情况下的扭振,需要将不同岩层硬度时的载荷转换为扭转数据,施加在第二级减速器的输出端,之后进行仿真计算。

气动锚杆钻机齿轮传动系统负责将气动马达输出动力传输至花键主轴,驱动钻头完成煤岩的钻削工作。根据气动锚杆钻机实际工况,确定马达输出转速为1 400 r/min,第一级传动小齿轮转速为8 400 r/min。

3 仿真结果分析

3.1 仿真结果

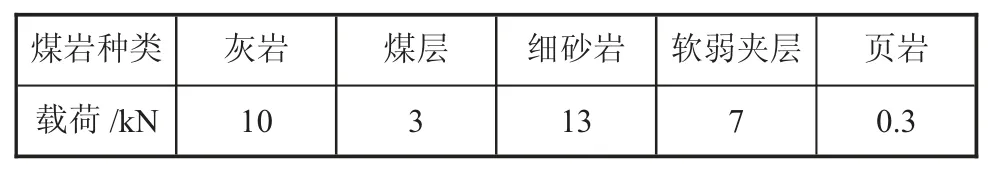

气动锚杆钻机齿轮传动系统的仿真计算模型建立完成之后,设置仿真计算参数,仿真运行时间设置为0.01 s,步长设置为50 步,之后启动Adams 仿真计算软件自带求解器进行仿真计算。计算完成调取不同载荷下系统中齿轮II、齿轮III、齿轮IV的角速度和角加速度变化曲线,如图2、图3 所示。

由图2 可以看出,气动锚杆钻机齿轮传动系统中同一齿轮运行时,不同岩层硬度对应载荷下,岩层硬度越大,齿轮产生的扭转振动幅度越大,所受载荷越大,扭转振动幅值增加越明显。观察相同载荷作用下各个齿轮振动幅值变化情况可以发现,气动锚杆钻机齿轮传动系统中齿轮所处的传动级数越高,齿轮的振动幅值越大。

图2 不同载荷下各齿轮角速度

由图3 可以看出,气动锚杆钻机齿轮传动系统中齿轮角加速度变化趋势与齿轮角速度变化规律基本一致。同一齿轮运行时,岩层硬度载荷越大,齿轮产生的扭转振动幅度越大,载荷越大,扭转振动幅值增加越明显。相同岩层硬度载荷作用下,齿轮的传动级数越高,振动幅值变化越大,振动情况越激烈。

图3 不同载荷下各齿轮角加速度

3.2 结果分析

由气动锚杆钻机齿轮传动系统仿真计算得到的各齿轮角速度和角加速度变化结果可以看出,齿轮传动系统运行过程中所受的岩层硬度载荷越大,各个齿轮产生的振动趋势越明显,同时,齿轮的传动级数越高,振动幅值变化越大,振动情况越激烈[6]。出现上述结果的原因可能是齿轮传动系统由输入端到输出端的齿轮越来越接近钻削载荷,并且传动级数越来越高,较大的冲击载荷作用于齿轮传动系统的输出端,之后逆向向输入端传输,传输过程中存在能量损耗,导致振动趋势逐渐降低。

4 结语

为了验证气动锚杆钻机齿轮传动系统仿真计算结果的准确性,对某煤矿企业服役中的气动锚杆钻机齿轮传动系统进行了振动检测,提取了气动锚杆钻机齿轮传动系统工作过程中实际的角速度和角加速度实测数值,相较于仿真计算结果,气动锚杆钻机齿轮传动系统实际的角速度和角加速度变化趋势基本一致。相同载荷条件下,实际角速度与仿真计算得到的角速度最大值相差5%~10%,实际角加速度与仿真计算得到的角加速度最大值相差4%~9%。可以看出气动锚杆钻机齿轮传动系统仿真计算结果与实际运行情况基本相同,能够指导气动锚杆钻机施工作业与设计改进。