大采高液压支架结构的设计及适应性分析

刘 乐

(山西中招招标代理有限公司,山西 太原 030053)

引言

厚和特厚型煤层在我国属于高效高产煤矿的主采煤层,无论是煤炭储量还是年产量占比均超总量的45%,同时具备稳定的赋存、坚硬的煤质、较浅的埋深等优势,特别适合进行大采高采煤综合性机械化作业。在采煤机进行割煤作业的高度有所增加的情况下,而冒落顶板的岩层没有填充完全,作业面承受的压力开始明显增加,容易引起顶板发生冒顶等事故。通过对破坏覆岩的结构特征、矿山的压力、失稳性机理等方面的研究,有力促进了控制围岩的稳定性技术的升级发展,只是没能将液压式支架的设计优化同理论研究有效结合,影响控制围岩的装备研发。本文针对某煤矿大采高为7.0 m的开采高度,进行相关内容的分析研究。

1 大采高作业面所覆盖的岩层断裂构成

按照某煤矿对其煤层进行划分的基本要求,当机采工作面的高度达到3.5 m 以上可称之为大采高采煤工作面。近些年,在对高于6.0 m 大采高的工作面做了大量分析统计后发现,其工作面出现覆岩的破断性结构、矿山的压力、围岩与支架互相作用的关系等方面同其他工作面存在显著差异,因为增加机采高度,在采煤机截煤后顶板破碎没有得到及时填充,造成工作面矿压动载有明显的显现,增加了顶板的控制困难,同时,增加工作面采煤壁的高度,降低了煤壁自稳性,使其承载力有所降低,容易使煤壁发生片帮或冒顶性风险[1]。

该煤矿最大的采高作业面是7.0 m,根据5-2 煤层所处的实际条件,选择UDEC 系统对5-2 开采煤层进行研究,作业导致覆盖岩层出现断裂的具体情况见图1。

图1 顶板的断裂形式

根据对该矿大采高工作面的顶板断裂岩层结构数据进行的分析结果可知:因为采煤工作面开采最大的高度在7.0 m 时,开采煤层作业对其上覆的岩层采动会产生较大范围的影响,即使基岩层较厚,其承载架构仍可形成。在5-2 采煤层的上部平均6.7 m的砂岩粉砂破碎后未能完全填补采空区,在砂岩碎石上面,平均处在13.6 m的细粒岩中,有部分呈现“悬臂”状况,同时与粉砂+、岩相结合,形成了承载架构“砌体梁”。实践验证,大采高的基岩层厚度越高,其顶板岩开采层在断裂之后,越是容易出现“砌体梁+悬臂梁”的承载架构[2]。因为大采高作业面的顶板遭到破坏会影响采空的充填效果,亚关键1 层和2 层都产生有规律断裂,矿山作业面承受大小式的规律性施压,以致暴露出矿山遭受到的压力具有动载性特征,顶板出现“砌体梁”和“悬臂梁”,同时断破是工作面最严重险情,会给液压式支架造成强烈的动载冲击。

2 液压保护支架及围岩相关动力学研究

因为大采高采煤作业面承受的压力表现出显著动载性特点,选择比较原始的静力学形式研究难以得出顶板的来压载荷冲击数据,故此,根据其顶板的岩层结构,搭建围岩及液压式支架的动力学简化模型。以围岩及液压式支架具备刚度的特征,用弹性滑移体代替液压式支架,用损坏破碎体代替直接顶板,因为亚关键1 层发生破断仍呈大块状,可用较强刚度弹性体代替,亚关键1 层上部随动的岩层用损坏的破碎体代替,亚关键2 层可用刚体替代,用损坏的破碎体替代底板的岩层,采空区矸石以可压缩破碎体替代。

3 大采高矿用液压保护支架的设计改造

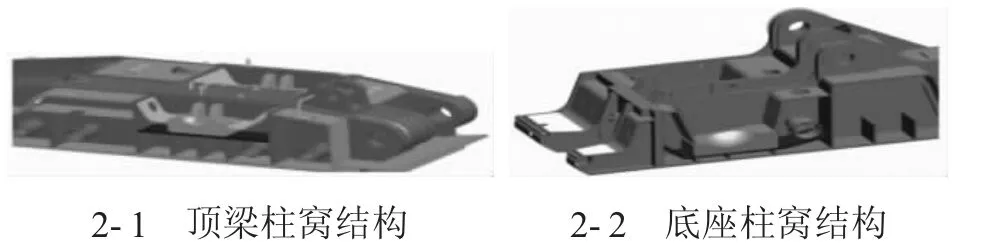

要想有效提高大采高为7.0 m 支架具备的动载荷承受力,需选用抗冲击双伸缩高性能的液压保护支柱,该支柱设计缸口选择矩形加强型的螺纹进行连接,选择三导式的向环分布、独特的焊缝缸底,增加含入段长度和整体的封密沟槽及封密圈等,使立柱的可靠性和冲击性得到有效提高[3]。四连杆固定结构的设计选择双前式作用连杆和双后式作用连杆,可使支架的安全性和可靠性得到有效提高。液压保护支架顶梁的前部的设计选择6 根纵筋,以达到提高顶梁承压力的设计目的,顶梁与其底座选择“并”形的箱体构造和U 形两层板进行固定,使其支架承受压力的关键点达到焊接及强度要求,如图2所示。

图2 抗冲击载荷关键结构设计

要想有效提高大采高的液压式支架的支护能力,就要避免由于初撑作用差导致底座陷进底板等问题造成顶板剥离,以及进一步增加作业面承受动载荷作用压力。因此,提出选择高压单独升柱控制软件。该支柱在下腔时,压力小于控制阀额定压力(25~35 MPa),则控制高压阀开启,由控制系统向立柱的下腔自动补液加压,压力为25~37.5 MPa,同时根据具体情况对支架的高度进行自动调节[4]。

4 大采高的液压保护支架相关适应性研究分析

该煤矿15207 采煤作业面的高度是350 m。选择ZY17000/32/70D型的174 架掩护型双柱防护支架,选择KJ216A 类的顶板监控测试软件,配置22个矿压监测分站,对所得来压周期强度、步距等相关数据进行如下分析:

该工作面平均支护阻力是34.9 MPa,最大可达49.3 MPa,因其受到来自东部作业面采空区作业影响,矿压在工作面6 号监测站明显加剧,同时表现出周期大小明显的来压,其强度比中、下部监测站表现明显[5]。中部强度比下部高,同时表现出一定大小的周期性,来压规律周期不明显。其工作面来压周期步距是7.8~28 m,平均16.1 m,表现为波浪状的特征。

工作面在没有来压时的矿压比较低,在来压后较大,同时表现出一定的冲击动载性特征,大采高ZY17000/32/70D型的液压式支架关键部位和主体性结构都没有出现破裂,其支架所承受的阻力及其强度都符合标准,对顶板具有非常不错的承受力[6]。作业面开采产生的片帮量较小,其深度低于800 mm,大部分在300~400 mm 之间,伸缩梁和护帮板分体的护帮式结构能够对煤壁起到较好的控制保护效果,抗损坏性较好,对煤壁保护具有较好的可靠性和防护性。

5 结论

1)根据大采高7.0 m 工作面的顶板“砌体梁+悬臂梁”结构和煤层同防护架形成刚性特征,构建大采高防护支架及其围岩组建动力学仿真模型,把“砌体梁”顶端岩层作为模型边界限定条件,把液压式支架立柱的动载抗击性作为模型构建的理论基础。

2)掩护型防护支架具备较强的保护能力、四连杆固定结构受力均匀,好于掩护型的保护支架,同时保持了重量轻和强度高等优势特点。

3)大采高保护支架能够起到护帮作用,伸缩式顶梁及护帮式顶板分离架构不但能够帮助护板发挥支护的作用,还能够通过伸缩梁施加给煤壁较大作用力,其护帮力、可靠性及其作用位置的合理性都优于连体式结构。

4)在该煤矿的两柱ZY17000/70D型掩护式的大采高防护支架的设计中,选择双伸缩防护支柱、自动供回液阀、高压的升柱控制系统,使大采高作业面的动载抗击性、煤壁可靠性能及液压支架的适应性得到有效提高。