洗煤厂沉降离心机的应用效果分析

宋 婕

(晋能控股装备制造集团芬雷洗选设备有限公司,山西 大同 037305)

引言

长期以来,我国生产的洁净煤含水量高,质量无法得到有效提高。如果清洁煤的水分含量过高则会对下游设备造成一定程度的影响,同时对环境保护造成很大压力,导致能源浪费[1-3]。为了尽可能减小清洁煤产品的水分,在过去的10 年中,我国从国外购买了许多类型的干燥机[4],对洁净煤进行干燥处理。虽然通过干燥处理可以将洁净煤产品的水分降低到一定程度,但成本较高,且整个干燥过程复杂,将在一定程度上污染环境。而煤泥沉淀离心机在洗煤厂中的应用具有很大的优势,占地面积小,单机处理能力强,整个处理过程相对简单,脱水效果好[5-6]。

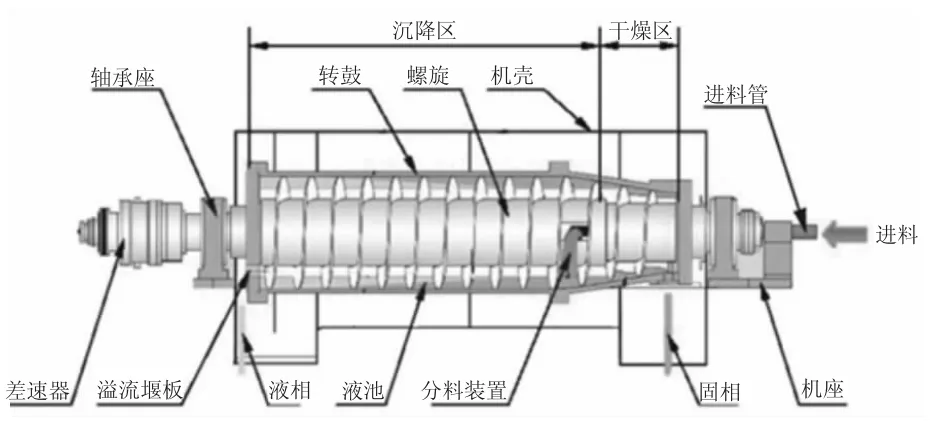

1 沉降离心机原理

如图1 所示:悬浮液从进料管进入螺旋腔,并通过靠近螺旋头圆锥形端部底部的喷嘴进入旋转鼓;浆料中的液体在离心力场的作用下出现分层;通过设置在旋转壁上的筛网分离结构,固体颗粒被捕获在旋转鼓中;同时,在离心力和螺杆与转鼓之间速度差的作用下,转鼓中的固体颗粒从转鼓中旋转出来,由转鼓的小端朝鼓的大端移动;在该运动期间,随着旋转直径的增加,离心力迅速增加,固相从最初进入时的高水分含量固相转变为离开转鼓时的低水分含量固相。测量固相,以实现固液相的自动连续分离。

图1 卧式螺旋沉降离心机原理图

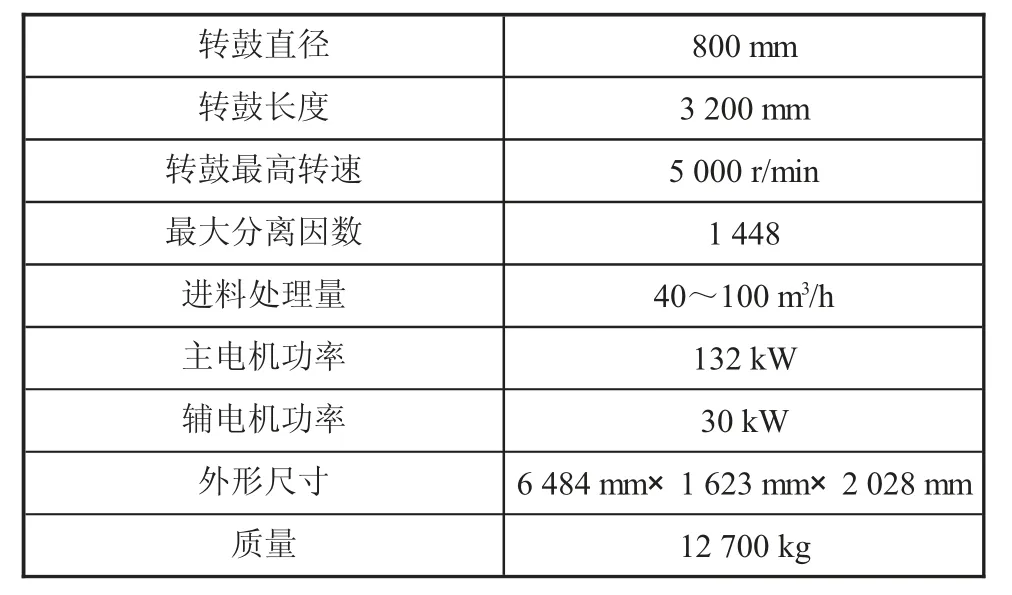

本研究采用的LW800 卧式泥浆脱水离心机技术参数如表1 所示,它可以提供高达5 000 r/min的转速,每小时处理能力为40~100 m3。分离过程中的进料、洗涤、脱水、卸料等工序连续完成,具有生产效率和自动化程度高、能耗低、适应性强、性能稳定、分离效果好的优点,被广泛用于矿山行业。

表1 LW800 卧式泥浆脱水离心机技术参数

2 沉降离心机参数分析

2.1 转鼓转速对分离性能的影响

采用控制变量法研究转鼓转速对分离性能的影响。为保证处理能力相同,以水分含量为60%的粉煤灰化水为原料,保持1 m/s的进料速度,选择从250~5 000 r/min 中选择5 组不同转速,分析排出口处物料的水含量的变化,如下页图2 所示。从图2 可以看出,排出口处的物料的含水量随着转速的增加而降低,但降低的程度随着转速的增加而减缓。当转速从250 r/min 上升到2 000 r/min 时,排出口处物料的含水量下降高达7%;当转速从2 000 r/min 上升到5 000 r/min 时,排出口处的物料含水量降低不超过1%。这是由于转鼓高速旋转时,物料类的颗粒物料受离心力的作用而聚集在一起挤出了颗粒之间的液相。在2 000 r/min 以前,颗粒还未达到堆积极限,转速的增加使物料挤压程度变高,从而大幅度降低排出口物料含水量;在超过2 000 r/min 后,粉煤灰颗粒基本达到其堆积极限,堆积区域的孔隙率达到最小,此时再增加转速对含水量的下降意义不大。因此将转鼓转速设定为2 000 r/min,可在能耗较低的工况下,实现含水量的大幅度降低,同时保证离心机运行稳定性和较高的叶片寿命。

图2 不同转速下的粉煤气化灰水含水率

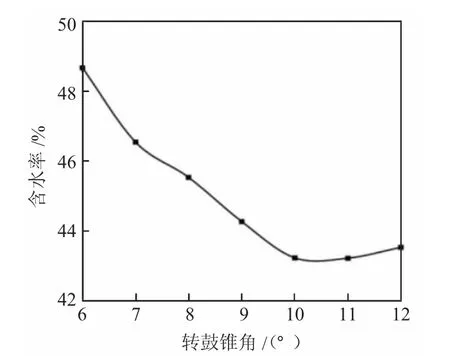

2.2 转鼓锥角对分离性能的影响

为了进一步减少物料的水分含量,计划通过改变转鼓的锥角来优化现有的卧式螺旋沉降离心机的结构,以获得具有更高分离效率的离心机结构。现有转鼓的锥角为9°。为了探讨转鼓锥角对物料水分含量的影响,将转速统一设定为为2 000 r/min。从6°开始增加锥角至12°,分析排出口处水分含量,结果如图3 所示。从图中可以看出,排出口处水分含量随着锥角的增加呈先减小、后增加的趋势,在10°时达到最小值。一方面,由于转鼓锥角的增加,对物料的挤压和脱水效果增强,有利于含水量的降低,另一方面,在设计卧式螺旋沉降离心机时,为了确保右侧小端的直径保持不变,增大转鼓的锥角必然会导致卧式螺旋沉降离心机锥段长度减小进而将导致粉化气化灰水的挤压和脱水时间变短,不利于水分含量的降低。在这项研究中,当旋转滚筒的锥角增加到12°时,锥段长度减小26%。尽管对物料的挤压作用最强,但减少了物料在转筒中的停留时间,导致水含量几乎与锥角为10°或11°时相同。另外,粉煤灰颗粒组达到堆积极限后,仍有少量液体仍占据粉煤灰颗粒的内部间隙,增加转鼓的锥角也无法完全挤压这一部分液体,最终将与粉煤灰颗粒组一起被排出。因此,当转鼓的锥角增加到10°~11°时,继续增加转鼓的锥角不会显著降低物料的水分含量,反而会增加转鼓的锥角,将导致螺旋推杆的扭矩增加,螺旋叶片的磨损也会相应增加,这会降低离心机的使用寿命。综合考虑,为了提高离心机的脱水能力,可以将原始的卧式螺旋沉降离心机的转鼓锥角增加1°~2°,以获得较低水分含量的物料。

图3 不同转鼓锥角下的含水率

2.3 螺距对分离性能的影响

为了探究螺距对煤粉气化灰水水分含量的影响,仍保持速度在2 000 r/min,对不同螺距的离心效果进行研究,结果如图4 所示。从图中可以看出,随着螺距的增加,卧式螺旋沉降离心机出口处的水含量持续上升。因此,降低螺距可有效降低出口处的物料含水量,这是因为离心机的螺距越小,螺旋桨叶片的转数越多,提高了卧式螺旋沉降离心机内部的旋流的稳定性。但是,不建议为了增加卧式螺旋沉降离心机的分离效率而减小螺距,因为当螺距太小时,输送力将严重不足会导致沉淀物堵塞叶片,并影响卧式螺旋沉降离心机的使用寿命。因此,卧式螺旋沉降离心机的螺距不应太小。从图4 可以看出,现有的螺距为208 mm,当螺距小于或等于208 mm 时,水分含量满足45%的工程要求。同时,考虑卧式螺旋沉降离心机的泥沙输送能力,将螺旋桨的螺距保持在原来的208 mm。

图4 不同螺距下出口处物料的含水量

3 结论

1)排出口的水分含量随着滚筒速度的增加而降低,但是,考虑到所需的能量消耗、操作稳定性和使用寿命,更合适的转速为2 000 r/min。

2)在转鼓转速为2 000 r/min的条件下,将现有卧式螺旋沉降离心机转鼓的锥角增加1°~2°可以进一步提高离心机的脱水效率。

3)将螺旋桨的螺距保持在原来的208 mm的水平,可以保证卧式螺旋沉降离心机排出口的水含量低,并具有良好的输送能力。