港口重载AGV横向稳定的优化控制策略

刘璇 王子航† 张桐瑞 陈浩 冀海东

(1.河北工业大学 机械工程系,天津 300401 2.机科发展科技股份有限公司,北京 100044)

港口重载自动导引运输车(下文简称港口AGV)具有载重量大、重心高、转向桥载荷大的特征。与其他重载AGV相比,由于面临港口恶劣天气环境的影响,更容易出现路面附着系数低的情况,在转弯工况时所受的横向力经常接近极限或达到饱和状态,使AGV动力学特性发生明显改变,严重时可能会出现过度侧滑、侧翻、偏离轨迹等危险[1]。

国内外各学者已经对电动车辆横向稳定控制技术进行了大量的研究及开发,直接横摆力矩控制被广泛地应用在车辆的横向稳定控制。Sumiya 等[2]提出一种基于转向范围扩展的控制。Chen等[3]基于KKT思想和自适应算法,优化驱动电机效率函数,提升了车辆的续航能力。Wang 等[4]在反馈控制中增加一个额外控制项,以限制状态空间原点附近的闭环跟踪误差。Huang 等[5]基于单点预瞄驱动模型提出了一种基于滑模变结构控制理论的直接横摆力矩控制算法。廖自力等[6]在分层控制器建立中通过设计预分配、驱动防滑控制和补偿分配方案对控制器进行了优化。

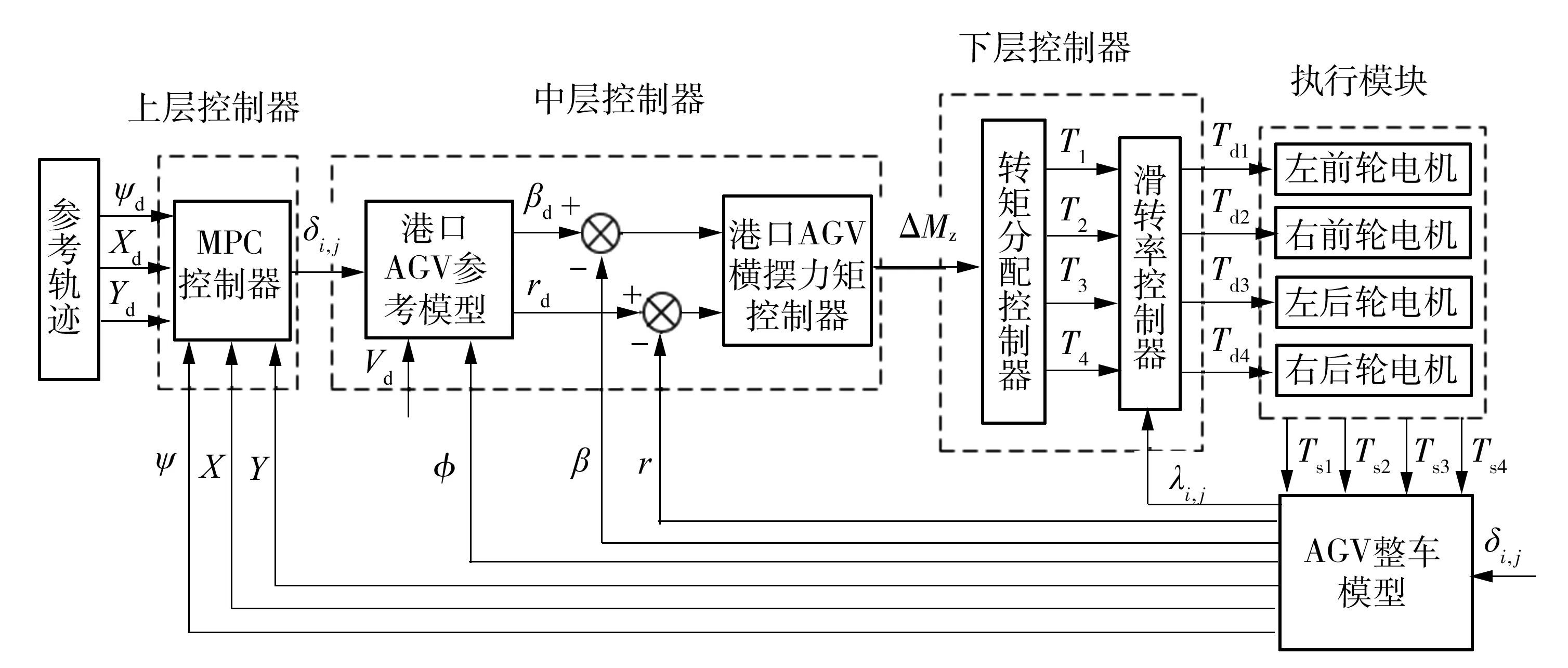

上述控制方法在普通的车辆行驶工况下取得了较好的控制效果,但并不能在重载以及低附着度情况下保证整体优化性能。为了克服重载的大惯性与港口AGV高响应控制速度的矛盾,以及满足环境多变下的AGV环境适应性的需求。本研究搭建了基于分层控制结构的横向稳定优化控制系统,其中上层控制器基于模型预测控制(MPC)算法进行MPC控制器设计;中层控制器利用遗传算法对模糊控制器进行参数寻优以应用于港口AGV车体稳定控制;下层控制器利用序列二次规划(SQP)算法将驱动转矩优化分配问题转化为二次规划子问题进行在线求解。并搭建适用于港口AGV的Matlab/Simulink与Trucksim联合仿真平台,以验证本研究提出的方法及设计系统的合理性、可行性与先进性。

1 港口AGV的动力学建模

1.1 港口AGV的转向运动学模型

港口AGV的路径跟踪视为用车体上某点来跟踪期望路径上的点,建立港口AGV单轨简化转向模型,主要考虑绕港口AGV车体坐标系中x轴的侧倾运动和沿车体坐标系y轴的侧向运动。港口AGV单轨简化模型如图1所示。

图1 港口AGV单轨简化模型Fig.1 Simplified model of port AGV monorail

由图1中的转向几何关系得到以下关系式:

(1)

(2)

(3)

(4)

图中和式中,ψ为航向角,V为速度,u为纵向速度,v为横向速度,K表示轨迹曲线。式中,δ为车轮转角(依次代表左前轮、左后轮、右前轮、右后轮的转角),δf、δr为单轨化后的前、后轮转角,a、b为前后轴距,L为轮距,β为质心侧偏角。

1.2 港口AGV动力学模型

为分析港口AGV的整车动力学性能,对其模型进行合理简化,在进行港口AGV动力学建模前提出以下假设:

1)假设各轮胎特性一致,且不存在回正力矩;

2)假设扭矩传递过程无损耗;

3)忽略外在干扰引起的轮胎侧偏特性变化。

如图2所示建立3自由度港口AGV线性动力学模型,主要为绕x轴的侧倾运动、沿y轴的侧向运动及绕z轴的横摆运动。图2(a)中,α1,1、α1,2、α2,1、α2,2分别表示左前轮、右前轮、左后轮、右后轮的侧偏角。

图2 港口AGV动力学模型Fig.2 Port AGV dynamic mode

绕3个坐标轴的的力矩平衡表达式为:

(Cφ1+Cφ2-Mshg)φ=0

(5)

(Fy1,1+Fy1,2)+(Fy2,1+Fy2,2)-Wy=0

(6)

(7)

式中,Iz、Ix、Ixz分别为绕z轴、x轴、xz轴的转动惯量,Ixx为侧倾惯量,M、Ms分别为AGV总质量和悬架质量,h为侧倾力臂,Cφ1、Cφ2为前、后悬架侧倾角刚度,Df、Dr为前、后悬架侧倾角阻尼系数,p为侧倾角速度,r为横摆角速度,h为侧倾力臂,φ为车身侧倾角,Wy为所受的空气阻力,Fx、Fy为轮胎纵、侧向力。

2 港口AGV的横向稳定控制策略

针对港口AGV在工作中可能遇到的稳定性问题,提出一种基于动力学稳定分层控制结构的港口AGV横向稳定优化控制策略,搭建其控制系统结构示意图,如图3所示。系统采用3层控制结构,上层控制器基于参考轨迹信息对车轮转向角进行实时控制;中层控制器通过对港口AGV的横摆角速度rd与质心侧偏角βd两个变量进行实时控制,输出期望的附加横摆力矩ΔMz;下层控制器用于驱动转矩Ti协调分配,输出分配好的各驱动转矩信号Tdi作用于各驱动电机,电机输出实际驱动转矩信号Tsi,以达成多电机协同控制,进而提升港口AGV转弯工况下的动态控制效果。

图3 港口AGV横向稳定优化控制系统结构示意图Fig.3 Structure diagram of port AGV torque coordinated distribution control system

在港口AGV行驶过程中,随着质心侧偏角的减小,车体稳定性会增强。因而本研究将质心侧偏角控制目标设定为0,并将此条件作为下文控制器设计的前提。

2.1 基于MPC的上层控制器设计

把第1.1节建立的单轨运动学模型,用于路径跟踪控制系统设计。

(8)

在控制过程中β始终约等于0,带入上式,可求得

(9)

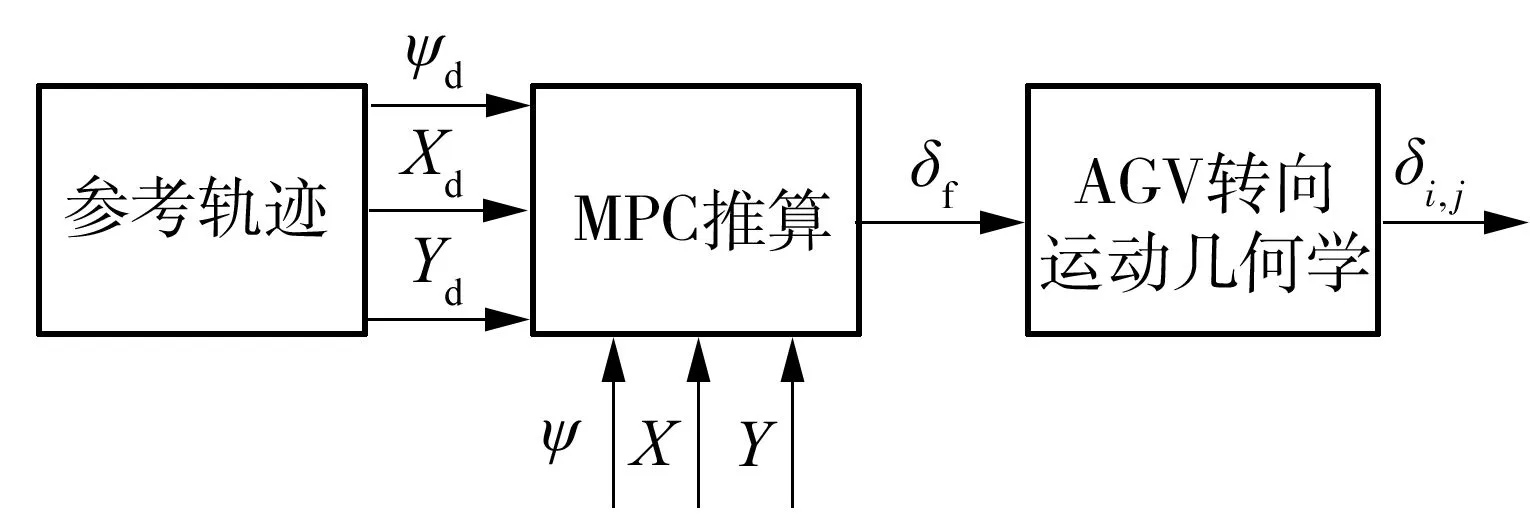

根据图4,通过参考轨迹确定港口AGV在大地坐标系中的期望坐标及期望航向角;将其作为MPC模块的输入,在每个控制周期内与港口AGV实际坐标及航向角进行对比,经过MPC模块求解输出港口AGV单轨模型的前轮转角;经AGV转向运动几何学推导出港口AGV 4个车轮的实际转角,输入至港口AGV整车模型中。

图4 MPC控制模块结构示意图Fig.4 Structure diagram of MPC control module structure

当港口AGV行驶速度保持不变时,此时港口AGV单轨模型车轮的车轮转角δf与δr之间的比值存在一定比例关系。因此港口AGV运动系统的输入量可以设定为单输入uM=[δf],状态量设定为H=(ψ,X,Y)T,将系统的初始数学形式表示如下:

(10)

求取港口AGV运动模型线性时变模型。将保持不变的控制量作用至系统,从而求取到状态轨迹,系统的连续线性时变方程为:

(11)

其中,

VM=[0 1 0]T。

进行系统可控性检验:

rank[Q(t)P(t)Q(t)]=2

(12)

根据文献[7]关于系统可控性判据的定义可知港口AGV单轨线性系统可控。

为简化模型以及便于加快求解速度,对线性模型进行离散化处理。本研究对于离散化处理过程选用一阶前差商方式:

(13)

式中k表示时刻。Pk=E+Pt′;Qk=Qt′,t′为采样时间。为对控制增量精确约束,系统的输入规定为(k|t),引入新状态量ζ(k|t)=[H(k|t)uM(k-1|t)]T,引入ΔuM作为控制增量,系统的状态方程式转变为

(14)

其中,

此时,系统输出量可由下式表示:

YM(k)=Fζ(k)+IΔU(k)

(15)

其中,ΔU(k)表示未来系统的控制量,YM(k)=[(k+1|k)(k+2|k) …(k+np|k)]T,U(k)=[ΔuM(k) ΔuM(k+1) … ΔuM(k+Nc-1)]T,

I=

最后进行MPC控制器求解。对于港口AGV各轮转角控制问题,也可以转化为目标函数形式,而基于港口AGV运动学的复杂性,目标函数中需加入松弛因子,以缩减每层计算结果间的差值,避免结果的发散。建立的目标函数为

G((H(t),uM(t-1),ΔU(t))=

(16)

在每个控制周期内满足港口AGV位置及车轮转角总误差最小,将优化问题的表达式描述为

(17)

将轮胎侧偏角范围作为硬约束条件:

gt,min≤gt≤gt,max

(18)

将侧向力约束条件作为软约束条件:

(19)

式中,ay表示侧向加速度,μ表示摩擦因数,g表示重力加速度。

当系统运行至下一周期时,将上述求解过程进行重复迭代,使港口AGV动态改变各车轮转角,不断跟随预测模型,从而实现对目标轨迹的实时跟踪。

2.2 基于遗传算法优化模糊控制器的中层控制器设计

欲使港口AGV横摆力矩控制器得到较为理想化的控制效果,则需建立港口AGV期望模型以对质心侧偏角及横摆角速度响应进行人为规定,提升系统设计可行性。

根据cosβ≈1,u≈V,将3自由度模型进行变换,得到

κ1,1δ1,1+κ1,2δ1,2+κ2,1δ2,1+κ2,2δ2,2+

(20)

式中,κ表示侧偏刚度,E表示侧倾转向系数,ρ表示空气密度。

根据各车轮转角关系,对上式作进一步变换(m1为等式右边内容,m2为等式左边内容)可得理想横摆角速度的表达式:

(21)

根据侧向力约束得到

(22)

综上将搭建的港口AGV参考模型表示为

(23)

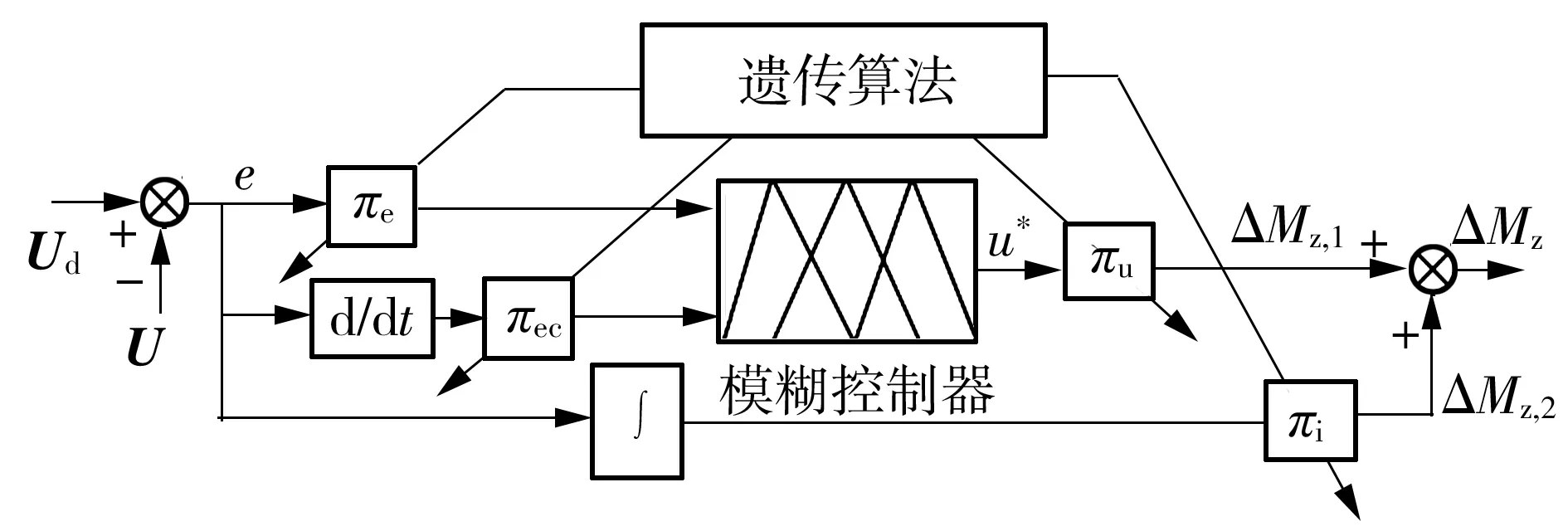

本研究采用遗传算法与模糊控制器相融合的方法,对量化因子、比例因子及调整因子按照系统响应进行自适应寻优,可持续优化改进模糊控制器参数。图5为港口AGV基于遗传算法优化的模糊控制模块结构示意图。

图5 基于遗传算法优化的模糊控制模块结构示意图

2.2.1 模糊控制器设计

首先设定模糊控制器输入量:

(24)

(25)

设定模糊控制器输出控制量:

(26)

随后根据模糊集论域的定义,确定控制系统变量e、ec、ΔMz,1,三者的基本论域各自规定为(-3,-2,-1,0,1,2,3)、(-0.3,-0.2,-0.1,0.0,0.1,0.2,0.3)、(-12,-8,-4,0,4,8,12),采用NB(负大)、NM(负中)、NS(负小)、ZO(零)、PS(正小)、PM(正中)、PB(正大)7个模糊语言变量建立上述3个变量的模糊集。高斯型隶属度函数的形式为

(27)

通过式(27)将得到e、ec、ΔMz,1的隶属度函数。

图6示出了模糊控制器的三维曲面,可对模糊控制规则进行直观观察。通过三维曲面图观察到:当偏差e为一确定值,偏差变化率ec由负大至正大的变化过程中,控制量ΔMz,1的变化趋势是“正大→负大”;当偏差变化率ec为一确定值,偏差e由负大至正大的变化过程中,控制量ΔMz,1的变化趋势也是“正大→负大”。

图6 模糊控制器的三维曲面图Fig.6 Three-dimensional surface graph of fuzzy controller

本节选取面积中心法进行解模糊化操作,表达式为

(28)

式中,论域表示为[l1,l2,…,ln],li处的隶属度表示为θ(li)。

综上得到带积分项模糊控制器输出数学表达式:

(29)

2.2.2 基于遗传算法的模糊控制器参数

图7 个体染色体编码形式Fig.7 Individual chromosome coding form

本研究采用误差绝对值积分(ITAE)作为评价函数,ITAE为时域性能指标,其值越小系统越能快速平稳地到达稳定状态,性能越好,其表达形式如下:

(30)

对于港口AGV横摆力矩控制器来说,适应度函数需将质心侧偏角及横摆角速度两者的特性相结合,因此,为综合提升二者的过渡特性,同时也为了符合适应度函数特性,本研究将各自的评价函数Jβ,ITAE(t)及Jr,ITAE(t)之和的倒数规定为所求适应度函数:

(31)

群体大小、交叉概率,突变概率等参数根据控制器设定要求设置,采用Matlab的遗传工具箱便可进行遗传算法编程工作,经过遗传算法的优化,便可使港口AGV的质心侧偏角及横摆角速度的实际值更好地收敛至期望值。

2.3 基于序列二次规划法的下层控制器设计

对于转矩分配策略来说,较常用也是最简便的方法有平均分配[8- 9]以及按垂直载荷比例分配[10- 13],但这两种策略缺乏智能性,所以控制效果并不如意。本研究引入序列二次规划法(SQP)算法,根据中层控制器输出的附加横摆力矩并结合驱动力等约束条件,对下层控制器内的转矩分配控制器进行设计[14]。步骤如下:

(1)设定全局优化目标为

(32)

其中,Di, j表示港口AGV各车轮的附着裕量影响系数,Fxi, j、Fyi, j、Fzi, j表示各轮胎纵向力、侧向力、垂向力。

(2) 根据实际情况列出等式约束函数。

港口AGV纵向力约束为

(33)

横摆力矩约束为

Mz=a(Fy1,1+Fy1,2)-b(Fy2,1+Fy2,2)-

(34)

式中,AF表示港口AGV受风面积,Cd表示空气的阻力系数。

根据最佳滑转率控制得到滑转率控制约束为

Fxi, j=Fs=Ts/rω

(35)

式中,rω为车轮滚动半径,Ts为输出转矩。

(3)列出港口AGV行驶不等式约束函数。

各车轮转矩受到的各车轮永磁同步电机最大输出转矩的限制为

-Tpmsm≤Fxi, jrω≤Tpmsm

(36)

路面附着约束为

-μFzi,j≤Fxi,j≤μFzi,j

(37)

(4)进入SQP函数求解过程。进行Lagrange函数构造:

(38)

(39)

(40)

式中,G(xk)为xk处的目标函数梯值,cu(xk)及cv(xk)为xk处的约束函数值,Ju(xk)及Jv(xk)为xk处约束函数的雅可比矩阵值,ξx,k为牛顿方向。

3 仿真及验证

鉴于港口AGV为重载型搬运设备,且无专门用于重载AGV动力学仿真的软件,故本研究采用Trucksim进行整车动力学建模,采用Matlab/Simulink与Trucksim的联合仿真方式对本研究所涉及的理论及控制系统进行仿真验证。联合仿真平台结构示意图如图8所示。

图8 联合仿真平台结构示意图 Fig.8 Structure diagram of joint simulation platform

本研究涉及的算法关键参数以及AGV关键参数数值如表1所示。

表1 用于仿真的港口AGV关键参数Table 1 Key simulation parameters of port AGV

港口AGV转向工况较为单一,不会出现连续多次复杂转向的情况。并且港口AGV在满载时较空载时重心高度有所提高,轮胎更易接近极限附着状态,车体更易进入不稳定状态。综上,本章仿真条件设定港口AGV为满载,在低附着系数地面进行转弯行驶。将本研究提出的控制策略记为方法1,垂直载荷比例分配驱动转矩的车体稳定控制策略记为方法2,与未施加港口AGV车体稳定控制的策略记为方法3。

为验证湿滑路面上港口AGV横向稳定优化控制系统的有效性与鲁棒性,设定路面附着系数为0.2,设定车速为较安全的V=19 km/h,同样在1 s后逆时针行驶过半径为10 m的半圆。经仿真得到低附着系数路面工况下的仿真结果,如图9至图16所示。

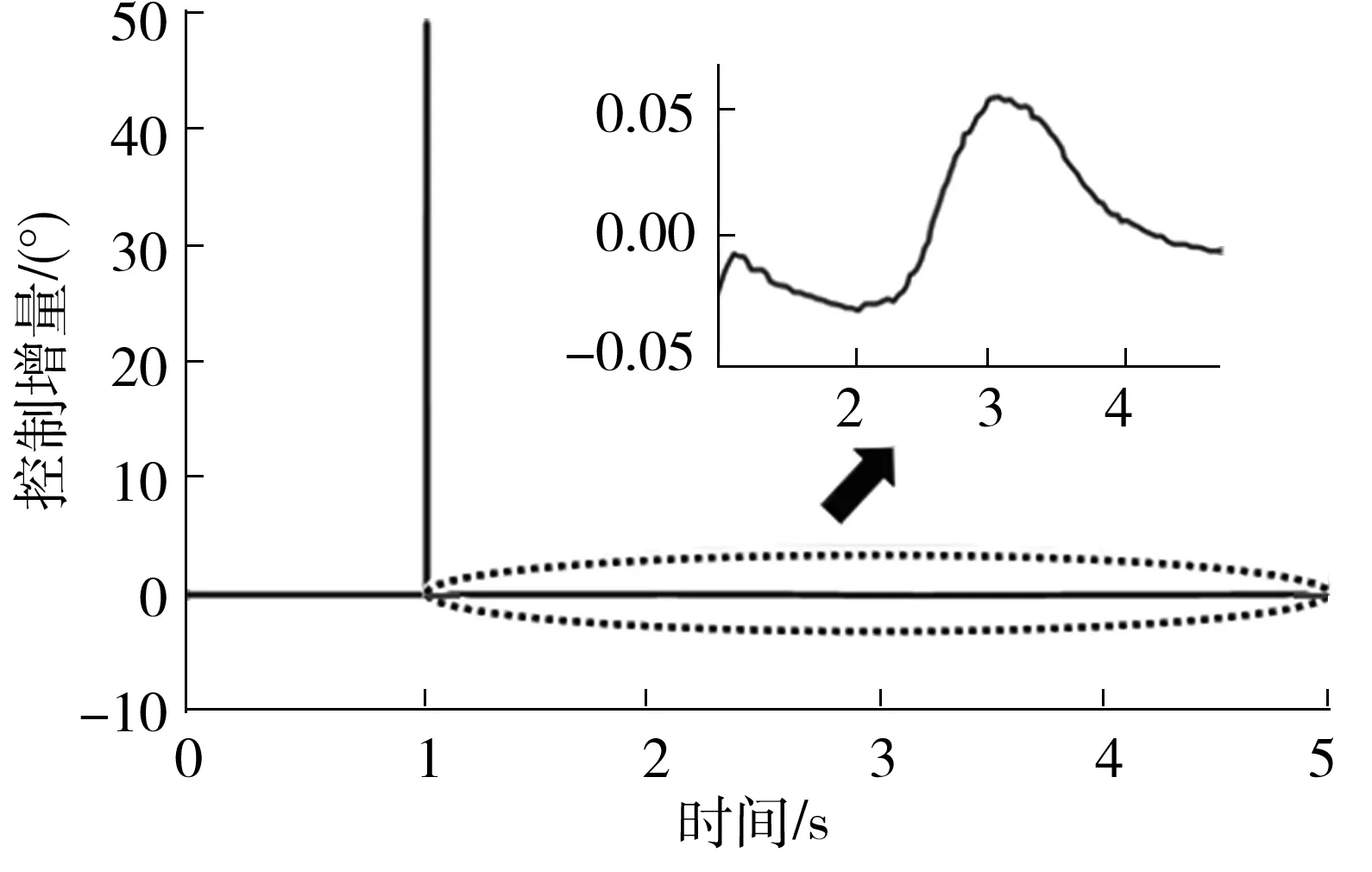

图9 高附着路面下的控制增量变化曲线

如图9所示,为方法1作用时MPC控制器控制增量的实时变化曲线,在转向开始后经过一个较大的阶跃信号后进入“角度微调”阶段,直至仿真结束。

通过图10、图11两图可以看出,在低附着系数路面,虽然路面湿滑程度较大,但在19 km/h的较低车速下,方法1可将港口AGV质心侧偏角及横摆角速度有效地控制在期望值附近,较方法2及方法3仍有很大优势。由图12可以看出,方法1控制下的港口AGV车速波动较小,优于在方法2及方法3作用时的动力保持能力。由图13可以看出低附着系数路面下港口AGV车轮转矩的情况。

图10 质心侧偏角响应曲线Fig.10 Response curves of side slip angle

图11 横摆角速度响应曲线Fig.11 Response curves of yaw rate

图12 速度响应曲线Fig.12 Response curves of vehicle speed

图13 驱动转矩Fig.13 Driving torque

通过图14可以看出,在方法1控制下,湿滑路面上港口AGV仍能较为精确地跟踪期望路径;而在方法2的控制下,因路面湿滑导致的侧向累计误差加剧,半径误差已达7%左右,无法保证港口AGV的高精度运行。图14中方法1控制下的最大半径误差仍处于1%左右,符合港口AGV对于高精度的要求,可保证运行安全性。由图15可以看出,方法1控制下最大转向半径误差仍处于1%左右,符合港口AGV对于高精度的要求。通过图16可以看出,港口AGV在湿滑工况想要跟踪期望路径,需要较大的转向角控制增量。

图14 运行轨迹曲线Fig.14 Curves of running track

图15 转向半径误差Fig.15 Error of turning radius

图16 低附着路面下的控制增量变化曲线

4 结语

本研究结合港口环境特点及港口AGV工作性质,进行港口AGV转向动力学建模工作。提出一种基于分层控制结构的港口AGV横向稳定优化控制策略,其中上层控制器用于维持运行轨迹,中层控制器用于横摆力矩控制,下层控制器进行驱动转矩协调分配,以提高港口AGV路径保持能力及车身稳定性。

用Trucksim软件结合Matlab/Simulink平台,搭建可用于其动力学仿真的联合仿真平台,通过联合仿真结果对比分析,初步验证了本研究理论及方法的合理性、可行性、鲁棒性及有效性。