基于阶梯多根装药的固体火箭发动机内弹道设计方法研究

周柏航,王 浩,阮文俊

(南京理工大学 能源与动力工程学院,南京 210094)

0 引言

近年来,阶梯多根固体火箭发动机在大长径比的短距离、高效能的推力火箭中使用的越来越多。采用阶梯多根固体火药的装药结构,可克服大长径比下推进剂点火不一致性带来危险的压力波问题,还可增加推进剂的质量比和燃气生成速率,提高火箭发动机的做功效率[1]。

国内外对于阶梯多根装药这种装药形式的固体火箭发动机的研究大多都是将重点集中在点火特性、初始压力峰和火焰传播等,或者以单项试验研究为主[2-4],对于这种形式的固体火箭发动机理论设计与推力性能试验研究很少见。孟亮飞等[5]运用FLUENT软件对阶梯装药固体火箭发动机点火内流场进行了数值模拟,得到了点火过程中前后燃烧室的压力分布和点火器喷孔附近的激波传递情况。张智慧等[6]采用实验研究和理论计算分析相结合的方法,分析了点火药量、装药数量、限燃面积对初始压强峰的影响,找出抑制初始压强峰的方法。王健儒等[7]对某大型分段式固体火箭发动机工作初期小火箭式点火装置的火焰喷射方式、分段对接部位火焰传播过程以及前后翼燃面的传播过程等进行数值研究。根据提高燃烧效率和喷管效率[8-10],实现提高发动机做功效率,固体火箭发动机内流场数值模拟为发动机设计提供参考依据[11-13]。

在发动机设计中,为提高固体火箭发动机的质量比,要求壳体能承受较大的内压和装填较多的推进剂,采用阶梯多根装药结构可以大幅提高火箭发动机的质量比[1]。这种设计结构使得燃通比增大,侵蚀效应更明显,导致药柱燃速增加,使得燃烧室压强升高。因此,从稳定性、安全性以及可控性的角度而言,有必要对其进行内弹道设计总结及试验验证研究。

本文总结了固体火箭发动机内弹道设计方法,并以某工程项目需求为背景,完成了发动机的总体结构设计和装药设计,并进行试验与结果分析,以证明内弹道设计方法的有效性,为阶梯多根装药固体火箭发动机的总体结构设计和装药结构设计,以及开展性能研究工作提供重要的试验依据,并为后续火箭橇试验设计提供试验依据。

1 内弹道设计方法

本文发动机总体设计要求主要依据以下三方面:

(1)发动机用途:用于大载荷高加速的火箭橇动力系统。

(2)性能指标:发动机总冲及其偏差、推力方案、工作时间、可靠性。

(3)约束条件:燃烧室压强、发动机质量。

基于发动机总体设计要求,根据固体火箭发动机设计理论[14],对图1所示的火箭发动机(包括燃烧室、封头、装药、喷管、点火药量与点火方式等)的主要参数计算方法进行了推导、归纳,总结了针对阶梯多根固体火箭发动机装药的内弹道设计方法。

1.1 燃烧室设计

燃烧室主要由燃烧室壳体和内绝热层组成。在壳体内表面喷涂一层耐热涂层,在推进剂燃烧时起到热防护作用[14]。燃烧室壳体设计主要对壁厚进行计算,在考虑可承受住燃烧室内最大压强的同时,尽量减少燃烧室质量。根据材料许用应力方程,得出燃烧室内径与外径的关系式,再根据预想装药结构估算出燃烧室内径,从而得出燃烧室最小外径。

图1 试验发动机结构

材料许用应力方程[14]:

(1)

式中Di为燃烧室内径;De为外径;[σp]为材料许用应力;pm为燃烧室达到最大压强;σ为安全系数,取1.2。

根据已知的药柱外径和预想多根装药的结构,估算出燃烧室内径Di=292 mm,壳体选30CrMnSiA材料其许用应力[σp]取值9000 kg/cm2,最大压强pm在增加约20%的安全系数取20 MPa,导入式(1)燃烧室外径De=299.79 mm,燃烧室外径De实际取值为300 mm,可满足强度要求。

1.2 封头设计

对于封头设计考虑可承受住燃烧室内最大压强的同时,尽量减少封头质量,还要考虑材料的塑性和易于加工。选取椭球封头,椭球长短轴半径之比m=2,封头上最大应力(顶点处)与筒体上最大应力相等[14]。封头选30CrMnSiA材料,椭球封头与壳体圆筒段厚度相同为4 mm,补强设计后为5 mm。

在本文静态试验中,为方便对试验发动机推力的测试同时易于加工,采用了平底封头。根据材料剪切应力方程,得出燃烧室内径与封头底厚的关系式,从而得到封头底最小厚度。

材料剪切应力方程[14]:

(2)

式中ψ为应力系数,取0.45。

求得h≥15.99 mm,取底厚h=16 mm。

1.3 装药设计

装药设计的目的是保证火箭有足够的动力和适当的推力加速度及适当的工作时间。在已知载荷和附加载荷及其预期理想速度的条件下,根据齐奥尔科夫斯基公式,得出推进剂质量。根据多根管状装药形式各参量关系方程,讨论计算几种装药方案,选择一个最佳方案进行设计试验研究。

齐奥尔科夫斯基公式[1]:

(3)

式中vm为预期理想速度,取370 m/s;Is为推进剂比冲,取196 s;mm为发动机结构质量;mL为火箭橇载荷量(除发动机以外的一切质量);mp为所需推进剂质量。

把已知参数导入式(3),得出mp=226.5 kg,根据火箭橇轨道和发动机尺寸的限制最多可放置3台固体火箭发动机,每个发动机装药量为75.5 kg。

依据固体火箭发动机设计理论的装药设计[14]、固体火箭发动机理论的装药计算[15]、双基发射药的基本性能[16]进行装药设计前的假设:

(1)内外燃通比ki=ke=145;

(2)选定药型为多根管状药柱,装药根数n=19;

(3)选定药柱长度L分别为720、900、1440 mm;

(4)忽略药柱端面燃烧。

多根管状装药形式各参量关系方程[17]:

(4)

(5)

(6)

(7)

由于ki=ke,再导入式(4)~式(6)得

(8)

(9)

(10)

表1 装药设计计算结果

如果装填相同质量的推进剂,不采用阶梯装药只采用多根装药的形式,装填19根内径20 mm、外径59 mm的药柱,那么药柱长度为1174.74 mm,经过通气参量的计算装药内孔燃通比ki=234.95,装药外燃通比ke=274.79,内外燃通比都过大,不符合设计标准。对装填相同质量的推进剂,假设药柱根数为19根,长度为1440 mm,改变内外径尺寸,并假设内外燃通比相等,经过计算得d=24.57 mm,D=55.83 mm,k=234.43,燃通比不符合设计标准。经过以上讨论,要实现装药量的提升,并且保证燃通比符合设计标准,只能采用阶梯装药前装药多后装药少的这种装药形式。

1.4 喷管喉部直径设计

根据推进剂燃烧面积,通过控制喷管喉部面积大小来保证燃烧室具有一定的工作压强,使推进剂正常燃烧。根据平衡压强方程、推进剂燃速方程,得出喷管喉部面积。

已知装药尺寸为内径20 mm、外径59 mm、长720 mm,总共31根,推进剂双铅-2火药的燃烧参数为[18]

A=7.1×10-31/s

压强平衡方程[1]:

(11)

推进剂重量燃速方程[14]:

(12)

(13)

(14)

由式(11)~式(14)得喷管喉部直径约为dk=126 mm。

1.5 点火药量与点火方式设计

本项目火箭体积较大,装药量多,装药在内部空间分布不均匀,要想用一个点火具瞬时点燃全部装药有一定困难。因此,点火具采用前部与中部两处同时点火的方式,把点火药量均分两部分。

假设燃烧室自由容积是一密闭容器,用气体状态方程求得点火药量方程[14]:

(15)

式中ξQ为热损失修正系数,取0.7;Vc为燃烧室初始自由容积;pig为点火压强取平衡压强的35%;εig为点火燃气中固体微粒的百分数;M为点火燃气的摩尔质量;Tig为点火燃气温度。

由式(15)得点火药质量约为mig=660 g,均分两个点火药盒,每个药量330 g。

2 试验验证

2.1 试验目的

阶梯多根装药固体火箭发动机试验目的在于验证设计方案能否达到设计指标要求。

2.2 试验装置与原理

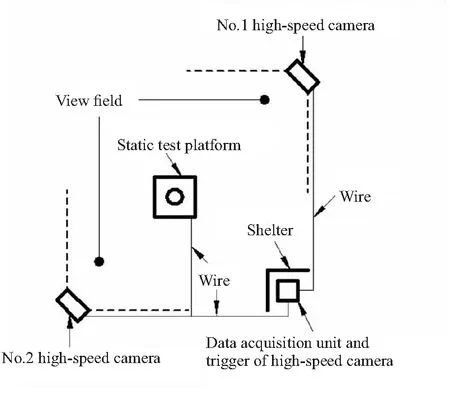

依据上述目的设计了试验用阶梯多根装药固体火箭发动机。图2所示为发动机的试验件,图3为静态试验平台现场图,图4为在各个测试点的传感器接线图,图5为静态试验场地平面布置图。

(a)Chamber

(b)Head (c)Middle baffle (d)Front propellant

(e)Rear propellant (f)Rear baffle (g)Nozzle

图3 静态试验平台现场图

(a)Front test point (b)Middle test point (c)Rear test point

图5 静态试验场地平面布置图

其试验原理是利用电点火装置点燃火箭发动机前部和中部的点火药,点火药燃烧产物点燃主装药的燃面,主装药被点燃后,在燃烧室中燃烧生成高温高压燃烧产物,并流入拉瓦尔喷管,燃烧产物膨胀加速,流速由亚声速变为超声速,从喷管中高速喷出,产生直接反作用力——推力。

为了避免地面效应对喷管尾流场的影响,导致对燃烧室内的压强和火箭发动机的推力有所影响,将试验装置竖直向上放置,即高温高压的燃气由燃烧室下部向上经由喷管喷入大气,由高速摄像仪拍摄记录。燃烧室压强和火箭发动机推力由安装在试验装置上的传感器测出信号波,通过导线传输到数据采集器,再转化出数据信息。

2.3 试验结果与分析

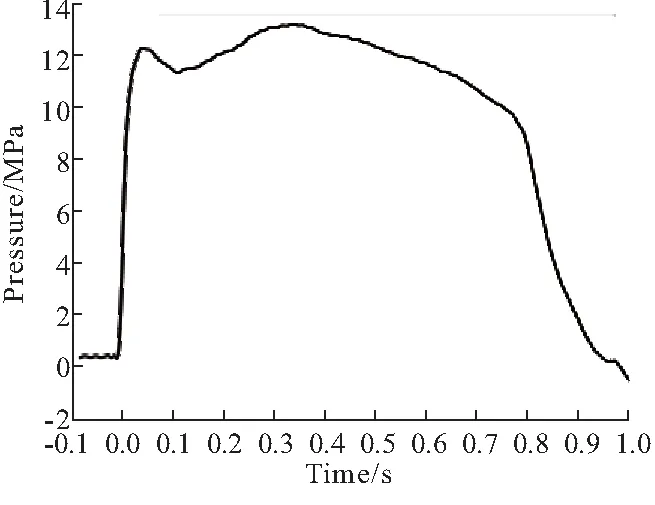

图6为试验发动机前、中、后部监测点的压强-时间曲线。由图6可知,试验发动机前部监测点在47 ms时达到最大压强16.8 MPa,在300~700 ms时为平衡压强11.8 MPa左右,中部监测点在340 ms时达到最大压强13.2 MPa,后部监测点在154 ms时达到最大压强13.1 MPa,中部和后部没有明显的平衡压强,都在达到最大压强之后,开始缓缓持续下降直到推进剂燃烧结束。在中部监测点测出的压强没有上升至最大压强就下降了,之后又上升了一段,才进入到正常工作压强状态,这是由于中部点火没有达到预期的效果,没有在发动机工作初期建立起压强,过了约100 ms多,推进剂才开始全面的燃烧,使得中部没有达到预计的最大压强,而实际的最大压强比后部迟了100 ms多。在后续的试验过程中,需要注意调整前、中部点火药量的配比,保证中部点火能在发动机工作初期建立起理想压强,使得推进剂尽量同时全面燃烧。在燃烧室不同位置由于各个不同的端面对应的通气参量不同,从而使得燃气流速也不同。由于越是靠近喷管燃气流速越快,在前部监测点附近燃气流速相对缓慢,可建立比较明显的平衡压强,在中、后部监测点附近燃气流速相对较快,不容易建立明显的平衡压强,而是压强从最高点缓缓的下降直到推进剂燃烧结束。

根据侵蚀燃烧的定义,当燃气流经药柱表面,使药柱燃速增大的燃烧现象被称为侵蚀燃烧,所以越是靠近喷管侵蚀燃烧也就越明显。根据压强对比图可知,在发动机平衡压强阶段开始是中部压强比前部压强高,之后缓缓下降到比前部压强低,而后部压强(除去中部点火压强不足的原因)应该一直比前部和后部要低。说明了这种阶梯装药形式有效地减缓了侵蚀燃烧所带来的影响,使得燃烧室压强在安全、合理范围之内。

(a)Pressure-time curve at front test point

(b)Pressure-time curve at middle test point

(c)Pressure-time curve at rear test point

图7为试验发动机前部位置监测面测得的推力-时间曲线图。可见,除去试验过程中带来的震荡对推力测试的影响,发动机测得最大推力约为251.5 kN,工作过程中持续推力约为168.7 kN。根据公式I=Is·ω计算,试验发动机主装药约87 kg,计算得总冲量约为I=170.5 kN·s,根据试验推力-时间曲线估算得到试验发动机总冲量约为161.8 kN·s,与理论计算相差5.1%,考虑到推进剂做功过程中的能量损失,误差在允许范围之内。

图8显示了火箭发动机工作过程中不同时刻喷管尾流场的分布,试验过程中高速摄像仪拍摄频率为1000 fps。由图8可知,在0~10 ms过程中,形成几乎呈圆形的波阵面,逐渐变得越来越大。随着波阵面的传播与扩大,20 ms时形成了比较明显的涡流,并且从喷管喷出的燃气射流向周围扩散,形成了完整的尾流场。观察高速摄像图片,47 ms时形成的尾流场燃气射流向周围扩散的角度最大,对应的燃烧室压强最高时刻。154 ms时,形成的尾流场与平衡压强形成的尾流场基本一致,对应的后部压强最高时刻,但实际上已经进入平衡压强状态。300 ms和500 ms是试验数据确定的平衡压强段,可看出与154 ms时的一致性比较好。700 ms时,燃烧室压强开始下降,形成的尾流场燃气射流的角度相比平衡压强段大一些。观察高速摄像图片,815 ms推进剂燃烧结束,在此之后,尾流场燃气射流的角度迅速减小。850 ms可明显看出发动机已经熄火,燃烧室中的高温燃气逐渐流入大气。900 ms燃烧室中的高温燃气几乎都流入大气,燃烧室压强降至接近大气压。

图7 前部监测面推力-时间曲线

t=0 ms t=3 ms t=4 ms t=5 ms

t=6 ms t=8 ms t=10 ms t=20 ms

t=47 ms t=154 ms t=300 ms t=500 ms

t=700 ms t=815 ms t=850 ms t=900 ms

对以上试验数据和高速摄像图片进行分析,得到试验发动机最大膛压不大于16.8 MPa,最大推力为251.5 kN,持续推力为168.7 kN,总冲量约为 161.8 kN·s,推进剂燃完时间为815 ms,工作时间小于900 ms。说明本文设计的火箭发动机达到了预想设计指标要求,结构合理具有试验可行性。

3 结论

大长径比的固体火箭发动机,采用阶梯多根装药结构设计,可大幅提高固体火箭发动机的质量比,增加推进剂的燃烧面积,提高发动机的做功效率,具有较为广泛的使用前景。本文研究结果表明:

(1)总结出了阶梯多根装药固体火箭发动机内弹道设计方法,并对固体火箭发动机进行了试验验证,对试验结果进行分析,说明了设计的火箭发动机结构合理以及阶梯多根装药结构设计方法的可行性。

(2)火箭发动机的设计方案达到了设计指标要求。在膛压不大于16.8 MPa的情况下,实现了最大推力251.5 kN,持续推力为168.7 kN,总冲量约为161.8 kN·s,工作时间小于900 ms,点火正常,膛内压力稳定。

(3)本文的工作为大质量比、大推力的固体火箭发动机设计和工程应用提供参考,为设计类似装药结构的火箭发动机省略了繁琐的设计过程,为阶梯多根装药火箭发动机的试验研究提供了数据基础,对阶梯多根装药火箭发动机的总体结构设计和性能研究有重要的参考意义。