针刺C/C-SiC复合材料薄壁圆筒弯曲性能研究

王玲玲,冯 雁,刘苏骅,闫联生,2

(1.西安航天复合材料研究所,西安 710025;2.高性能碳纤维制造及应用国家地方联合工程研究中心,西安 710089)

0 引言

C/C-SiC复合材料具有高比强度、比模量、耐高温和热稳定性好等优异性能,且可设计性强,已成为高性能航空航天器、地面燃气轮机、轻型装甲、高速刹车的理想材料[1-5]。针刺预制体作为C/C-SiC复合材料增强体之一,具有准三维网状结构,不仅克服了3D编织预制体生产周期长、成本高等缺点,也解决了2D铺层预制体层间结合较弱的问题[6-11],加之其内部孔隙分布均匀,便于应用高效致密技术制备显微结构均匀的高性能C/C-SiC复合材料,从而引起广泛关注,其热防护构件常为哑铃型、锥形、圆筒等中空薄壁制品。

复合材料力学是复合材料结构力学的基础,也是其结构设计的基础[12]。可靠的力学性能数据在材料力学性能把握,明确材料开发目的及与常用材料的差异,材料结构设计等方面具有重要作用价值,而这些数据的获得必须依赖准确、有效的测试数据。试样尺寸对材料性能的影响一直是研究人员关注的问题。大量的研究表明,影响复合材料尺寸效应的因素很多,主要为以下几方面:材料内部亚微米缺陷、微观结构、应力梯度、试验因素等[13-16]。加工会影响尺寸效应,如取样方法、试样表面状态等,从而影响C/C-SiC复合材料性能[17];同时,试验方法也会影响尺寸效应,不同的测试方法会导致不同的尺寸效应。即使同一种测试方法,厚度和宽高比(跨厚比)不同的试样结果也会不同[18-20]。

X-Y向弯曲性能是针刺薄壁圆筒类产品的关键性能,本文通过对环状C/C-SiC试样取样过程中,将不同试样尺寸、取样方式对C/C-SiC材料弯曲性能进行对比,并研究了测试方法等对C/C-SiC材料弯曲性能的影响,为三维针刺C/C-SiC复合材料的损伤力学行为研究及薄壁圆筒构件应用奠定基础。

1 实验

1.1 C/C-SiC复合材料构件制备

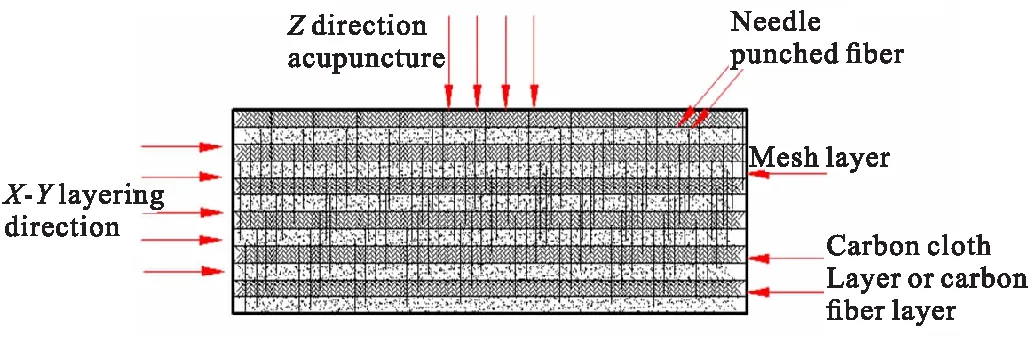

采用3K斜纹炭布/炭纤维网胎为原材料制备了三维针刺预制体圆筒,在针刺过程中增加了环向缠绕增强碳纤维,针刺预制体的结构示意图如图1所示。其中,斜纹碳布中纤维为日本东邦的3K聚丙烯腈基碳纤维,网胎中纤维为日本东丽的T700级12K碳纤维。预制体中纤维体积分数为25%~28%,圆筒内径≥300 mm,高度≥100 mm。

图1 针刺预制体结构示意图

以C3H6为气源,N2为稀释气体,采用化学气相渗透法(CVI)工艺对预制体进行增密,得到C/C多孔体,密度约为1.35 g/cm3。对多孔体进行高温处理后,再通过先驱体浸渍裂解法(PIP)工艺,以聚碳硅烷为前驱体对C/C多孔体进行增密,加压浸渍-裂解循环致密数周期得C/C-SiC复合材料,其密度为1.80 g/cm3。

1.2 性能表征

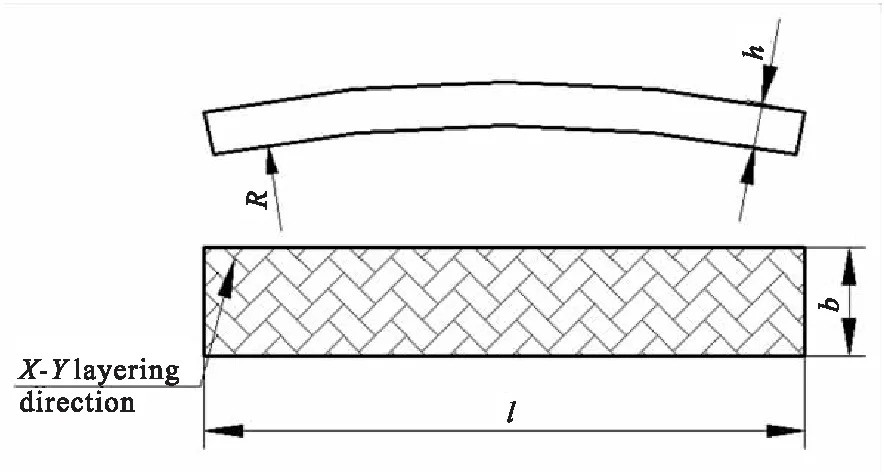

采用Archimedes法,测定C/C-SiC材料的密度。在圆筒试样环上截取X-Y向弯曲强度及X-Y向剪切强度试样,采用INSTRON4505型电子万能试验机,以三点弯曲法测定C/C-SiC材料的弯曲强度,试样示意图如图2所示。图2中,l为试样长度,在测试过程中l为测试跨距长度;b为试样宽度;h为试样厚度;R为曲率半径。

图2 X-Y向弯曲强度试样示意图

弯曲强度按式(1)计算,其中P为最大破坏载荷。

σf= 3Pl/(2bh2)

(1)

采用JSM-6460LV型扫描电子显微镜(SEM),观察复合材料断口的微观形貌。

2 分析和讨论

2.1 试样尺寸对弯曲性能的影响

尺寸设计的原则就是保证试样厚度方向的截面内包含完整的针刺C/C-SiC复合材料结构单元,其定义为针刺C/C-SiC复合材料结构单元应包含1个碳纤维网胎层与1层连续碳纤维织物。试样的厚度推荐为包含至少2个针刺C/C-SiC完整结构单元,由于不同制品结构单元可能变化,因此推荐厚度h为4~6 mm。

测试了针刺C/C-SiC复合材料不同跨厚比(l/h)下的弯曲强度结果,如图3所示。

由于弯曲试验过程中试样受力复杂,受到拉伸、压缩、剪切的复合应力,试样破坏可能是拉伸、压缩、剪切或一个复合应力破坏模式,这取决于哪一种应力对其影响最大。为了得到有效的弯曲强度,试样破坏形式应以试样与弯曲夹具支座接触面的拉伸破坏为主,而不是压头接触点压缩或者试样层间剪切破坏。集中破坏模式如图4所示。

图3 不同跨厚比下C/C-SiC材料的弯曲强度对比图

(a) Interlayer shear failure (b)Compression failure

(c)Bending failure

观察不同跨厚比下弯曲试样的破坏模式,当跨厚比(l/h)=3时,试样破坏形式以压缩破坏为主(如图4(b)所示),当跨厚比(l/h)=5时,试样破坏形式以层间剪切破坏为主(如图4(a)所示),当跨厚比(l/h)=8时,试样破坏形式以层间剪切和弯曲破坏两种,当跨厚比(l/h)≥10时,试样破坏形式以弯曲破坏为主(如图4(c)所示)。对于复合材料,当跨厚比(l/h)≤5时,试样破坏形式以压缩破坏或层间剪切破坏为主,试验结果应按剪切强度公式计算而非弯曲强度公式。为了将剪切应力对试样的影响因素降至最低,通常金属材料及塑料材料弯曲试验方法中规定(l/h)≥16,而对于取样困难的或者稀有材料的测试可以取(l/h)≥10,由于跨距对试样结果有影响如图3所示,且为了使测试结果具有可比性,本试验中规定跨距长度l=10h。

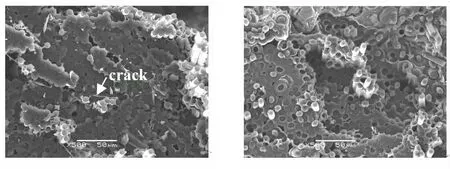

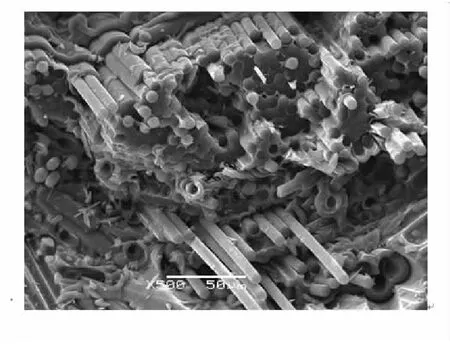

图5是跨厚比(l/h)分别为3、5、10时,试样断口的微观形貌。(l/h)=3时,为压缩破坏模式,由图5(a)试样的断面微观形貌可见,纤维截面较平齐,未观察到纤维拔出或纤维束拔出的现象,且表面观察有裂纹的现象,说明界面出现一定的损伤;(l/h)=5时,为层间剪切破坏模式,由图5(b)可见,断面的微观形貌与(l/h)=3时比较接近,有少量的纤维或纤维束拔出,且拔出长度较短;而当(l/h)=10时,为弯曲破坏模式,试样断面微观形貌如图5(c)所示,可观察到大量的纤维或纤维束拔出,体现出材料具有一定的韧性,这表明纤维和基体的界面在这种模式下发挥了作用,能有效地传递载荷,纤维起到承载的作用。

(a)(l/h)=3 (b)(l/h)=5

(c)(l/h)=10

航天标准《三向纤维增强复合材料弯曲性能试验方法(QJ 2099—1991)》适用于三向碳/碳、三向石英、细编穿刺碳/碳及高硅氧布穿刺等材料的弯曲性能测定,其尺寸为80 mm×10 mm×6 mm,跨距为70 mm;美国材料与试验协会标准《连续纤维增强陶瓷基复合材料弯曲性能标准试验方法(ASTM C1341—2006)》标准的适用范围更广一些,试样种类也繁多,连续纤维增强陶瓷基复合材料均可参照使用,与文中试样的对比如表1所示。

表1 几种规格弯曲试样主要参数对比

采用3种规格试样弯曲强度,共测试了3组,结果对比如图6所示。图6中表明本试验的弯曲试样规格材料性能较高,同属数据的离散系数较低,数据的一致性较好。

图6 三种试样弯曲强度分析对比图

从试验过程分析,当采用较大的跨厚比时,在支辊处产生明显了应力集中,从而可能对简支梁的弯曲产生影响,本试验跨厚比较小,在支撑处应力集中相对较小,有利于陶瓷类材料弯曲。同时,观察三种试样的破坏断口,与图4(c)破坏模式相同,为弯曲破坏模式。

2.2 取样方法对弯曲性能的影响

薄壁圆筒试样环截取X-Y向弯曲试样时,部分尺寸的试样环有一定的曲率半径,X-Y弯曲强度试样取样时受到限制。图7为本文试样环平板形和弧形两种试样的弯曲强度对比图。

图7 平板及弧形试样测试的X-Y向弯曲强度

薄壁圆筒状构件针刺预制体铺层时碳布和网胎是按圆周方向铺层,取样时在本体试样环上取样,取样部位有一定的曲率半径,如果取成平板样,机加平面方向和铺层方向不一样,对碳布连续性造成损伤,影响试样的弯曲性能。从图7可以看出,两种试样的X-Y向弯曲强度数值相当,但是平板试样材料结构单元的破坏,将引起数据离散大,因此取样时应依据制品材料特点,保证材料结构单元不被破坏。所以,试样的曲率半径应与取样部位的曲率半径相近。

按不同曲率半径R与厚度h的比值来加工X-Y向弯曲强度试样,测试其弯曲强度,如图8所示。

图8 不同R/h试样弯曲试验结果对比图

如图8所示,当R/h<50时,X-Y向弯曲强度偏低,观察试样的破坏断口,未出现图4(c)中弯曲破坏模式,推断试样破坏形式为压缩破坏或者剪切破坏;R/h≥50时,X-Y向弯曲强度偏高,观察试样的破坏断口,与图4(c)相同,试样破坏形式为弯曲破坏。当曲率半径小于一定范围时,压缩应力与剪切应力对试样受力影响较大,受力情况复杂,使试样破坏形式非为有效的弯曲破坏,而此时弯曲强度计算公式将失效。因此,在这个范围内,尽量保证试样的曲率半径应与取样部位的曲率半径相近。

在试样环的内侧及外侧分别进行取样,如图9所示。对其进行X-Y向弯曲性能测试,如图10所示。可见,两种试样的X-Y向弯曲强度数值相当,离散均较小,这就说明对于薄壁圆筒试样件,内型面及外型面取样时试样的R/h差别不大。

图9 内外侧取样示意图

图10 两种试样弯曲试验结果对比图

在试样环取样过程中,以圆筒环向按不同的方向分别进行取样,如图11所示。对其进行X-Y向弯曲性能测试,如图12所示。

图11 试样取样角度示意图

图12 三种试样弯曲试验结果对比图

由图12可见,取样方向与切线之间的夹角分别为2°和5°的试样,其弯曲强度均对于0°弯曲试样强度均有所降低,离散均增大;当取样度数是5°时弯曲强度下降了32.5%,离散明显增大。这可能是因为一定角度取样时,斜纹碳布强度不受取样角度的影响,但预制体增加环向增强纤维时,与切线一定角度取样时机加切断了环向纤维,导致其弯曲性能一定程度的下降。

2.3 测试方式对弯曲性能的影响

采用不同的测试方法对弧形弯曲试样进行测试,一种为弧面向上,另一种为弧面向下,如图13所示,测试结果如图14所示。

(a)Arc face up

(b)Arc face down

如图14所示,弧面向下测试时,试样的弯曲强度一定程度的高于弧面向上测试时材料的相应的强度,但是其离散系数明显增高。在实际生产中,弧面向下受弯曲载荷与试样环实际受力方向相同,建议可采用弧面向下的测试方式。

图14 两种测试方向下结果对比

观察两种材料的弯曲断面,如图15所示。可以看出,断口均有一定的纤维及纤维束拔出,体现出材料具有一定的韧性,这表明纤维和基体的界面结合较好。此时界面能有效传递载荷,纤维起到承载的作用。

可通过纤维和基体的界面脱粘、纤维的断裂、纤维从基体拔出等耗能增韧机制,阻止材料发生脆性断裂,呈典型的韧性破坏,有利于发挥碳纤维在C/C-SiC中的增韧、补强作用。

(a) Arc face up (b) Arc face down

3 结论

(1)采用3K斜纹炭布/炭纤维网胎为原材料制备了三维针刺预制体圆筒,考察了试样尺寸对弯曲性能的影响,当跨厚比(l/h)≤10时,试样破坏形式以压缩破坏和层间剪切破坏两种,当跨厚比(l/h)≥10时,试样破坏形式以弯曲破坏为主;采用本试验的弯曲试样规格相比航天标准QJ 2099—1991、美标ASTM C1341—2006规定的材料规格测试的材料性能高,离散系数较小,且为弯曲破坏断口。

(2)薄壁圆筒试样环截取X-Y向弯曲试样时,平板试样较弧形试样破坏了材料结构单元,引起数据离散大,且弧形试样的曲率半径应与取样部位的曲率半径相近;内型面及外型面取样时试样的R/h差别不大,但以与环向一定角度取样时机加切断了环向纤维,导致其弯曲性能一定程度的下降。

(3)弯曲试样弧面向下测试时,试样的弯曲强度一定程度的高于弧面向上测试时材料相应的强度,但是其离散系数明显增高,弧面向下受弯曲载荷与试样环实际受力方向相同,建议可采用弧面向下的测试方式;观察材料的弯曲断面,材料断口均有一定的纤维及纤维束拔出,材料表现为一定韧性断裂方式。