硫化剂种类对EPDM绝热层性能的影响研究

凌 玲,吴 磊,陈 雯,任雯君

(湖北航天化学技术研究所,襄阳 441003)

0 引言

以EPDM为基材的绝热层由于具有较低的密度和优良的耐老化性能,从20世纪90年代开始,广泛用于固体火箭发动机壳体中[1-3],如日本的 M-5系列导弹,美国的三叉戟系列导弹、MX系列导弹、小型洲际弹道导弹和“潘兴Ⅱ”等战略战术导弹,还有俄罗斯的一系列导弹及欧洲各国生产的系列导弹均采用了EPDM内绝热层材料[4-6],国内诸多新型战略战术导弹和宇航型号中也采用了EPDM内绝热层材料。

目前,常用的复合材料壳体绝热层成型工艺一般是在发动机芯模表面按不同厚度要求贴覆绝热层未硫化胶片后再缠绕壳体纤维浸胶长丝,最后绝热层与浸胶长丝一同在高温下固化成型。但在实际应用过程中,由于共固化成型时绝热层硫化特性与壳体成型工艺不相匹配、以及热传导效率低等原因,曾出现过硫化后壳体绝热层表面发粘、硬度偏低、性能下降等硫化不充分的情况,严重影响了壳体成型质量。而在金属壳体中绝热层设计厚度较厚的部位,由于绝热层交联过程中形成的低分子硫化产物较多且未能及时去除,也曾出现过界面脱粘等问题,这亦与绝热层硫化特性及硫化成型工艺密切相关。因此,非常有必要根据发动机壳体成型工艺要求选择合适的绝热层硫化剂,又或者依据绝热层硫化特性制定适宜的壳体共固化工艺,以实现绝热层的性能。

硫化是橡胶线性分子发生一定程度交联、形成三维网状结构的化学过程,只有经过硫化交联过程,才能使橡胶具有一定的力学性能和化学稳定性,满足使用要求。EPDM是乙烯、丙烯和少量非共轭二烯烃的共聚物,具有低不饱和度、非极性的分子结构,可用硫黄、过氧化物和树脂等进行硫化,其中以硫黄和过氧化物最为常用。与硫黄硫化胶相比,过氧化物硫化胶具有更好的耐热性、化学稳定性和较低的压缩永久变形。因此,针对EPDM橡胶的分子结构特点,国外EPDM绝热层配方中通常选用硫黄或过氧化物作为硫化剂,但国外的发动机壳体成型工艺会依据不同绝热层配方的硫化特性制定相应的壳体共固化工艺,并采取适宜的措施(如中温长时间预烘等)去除绝热层硫化产生的小分子产物,以提高发动机的界面可靠性;目前国内的EPDM绝热层也大多采用硫黄或过氧化物作为硫化剂,但针对绝热层硫化特性开展的壳体共固化工艺研究还较少。

本文研究了过氧化物和硫黄两类硫化剂对ENB-EPDM绝热层硫化特性、本体性能和热失重率的影响。

1 实验

1.1 仪器

SK-160B型双辊筒炼胶机;

Y33-50型四柱油压机;

INSTRON 4502 型材料试验机;

YS-2型氧-乙炔烧蚀机;

MDR-2000型无转子硫化仪;

LFA 447型导热系数测定仪。

1.2 原材料

过氧化二异丙苯(DCP):工业级,国营太仓塑料助剂厂。

1,1-二叔丁基过氧基-3,5,5-三甲基环己烷(TMCH):工业级,深圳市隆利丰材料有限公司。

硫磺(S):工业级,淄博市淄川区龙泉社会福利化工厂。

气相白炭黑(HL-380):工业级,宜昌汇富硅材料有限公司。

其他促进剂、补强填料和阻燃填料若干。

1.3 实验方法

改变EPDM绝热层配方中硫化剂的种类和使用份数,采用同样的设备和工艺方法进行混炼、硫化,并按相关标准进行各项性能测试。其中,硫化特性按照GB/T 16584—1996《橡胶用无转子硫化仪测定硫化特性》测试,力学性能按照QJ 916—1985《固体发动机燃烧室内绝热、衬层材料拉伸试验方法》测试,烧蚀性能按照GJB 323B—1996《烧蚀材料烧蚀试验方法》测试,热性能按照GB/T 22588—2008《闪光法测量热扩散系数或导热系数》测试。

2 结果与讨论

2.1 硫化剂对绝热层硫化特性的影响

2.1.1 硫化产物

(1)EPDM/过氧化物硫化体系

EPDM/过氧化物体系的硫化过程是由过氧化物热分解产生自由基,夺取橡胶分子侧链的烯丙基或主链上的不稳定氢原子后,形成大分子自由基,并最终形成交联结构。过氧化物热分解产物是EPDM橡胶硫化过程中低分子物质产生的主要来源。

两种过氧化物的分子结构对比如图1所示。

(a)DCP

(b)TMCH

依照过氧化物分解机理,硫化胶中会生成醇类小分子,只是不同的取代基(图1中的R1和R2)会生成不同种类的醇。如表1所示,过氧化物DCP分解生成的是带有R1基团的α,α-二甲基苄醇(即2-苯基-2-丙醇,沸点约202 ℃),而过氧化物TMCH分解生成的是带有R2基团的2-甲基-2-丙醇(即叔丁醇,沸点约82 ℃),后者的生成醇沸点较低,在硫化过程中容易挥发掉。

表1 两种过氧化物的硫化产物对比

过氧化物分解形成自由基是影响橡胶交联反应速率的关键,过氧化物分子结构不同,其硫化特性也存在差异。通常用某一温度下的半衰期来表示过氧化物分解速度的快慢,温度越高半衰期越短,分解速度越快。两种过氧化物的性质[8-9]对比见表2。

表2 两种过氧化物的硫化性质对比

由表2可见, TMCH的1 min半衰期温度比DCP低23 ℃,典型交联温度比DCP低15 ℃。

(2)EPDM/硫磺硫化体系

EPDM/硫磺硫化体系(简称EPDM/S体系)的反应十分复杂,其交联机理至今还未完全明晰,究竟是自由基型,还是离子型或是两者兼有,目前尚存在争议[10-12]。相关研究结果表明[13-15],在促进剂(如TMTD、M等)存在的情况下,EPDM/硫磺体系硫化过程为:首先,高温下促进剂TMTD、硫磺分解,同时促进剂TMTD、硫磺和促进剂M之间相互作用产生交联引发剂;然后,交联引发剂与EPDM橡胶发生交联,最终形成交联网络。硫磺在网络中主要生成多硫键或双硫键。

硫磺的典型交联温度一般为140 ℃,硫化过程中的主要分解产物为EPDM橡胶的分子碎片,如甲烷、丙酮、丁烯等。

2.1.2 硫化动力学

试验中固定了EPDM绝热层配方中除硫化剂以外的其他组分用量,仅改变硫化剂的种类和使用份数,具体见表3。此外,为便于对比,配方1和配方2中两种过氧化物的摩尔数相同。

表3 试验配方中的硫化剂用量

采用无转子硫化仪,测试了不同体系绝热层在不同温度条件下的硫化曲线。

在硫化仪测试中,橡胶交联的动力学原理是以弹性动力学理论为依据。该理论认为剪切模量与交联密度有直接关系。在硫化曲线测试时,剪切应变、硫化温度是恒定的,扭矩与交联密度成正比。

前期研究结果表明[16-17],EPDM交联反应为一级动力学反应,交联动力学曲线可由式(1)确定:

ln(MH-Mt)=-kt+ln(MH-ML)

(1)

式中MH为最大扭矩,N·m;Mt为时间t时的扭矩,N·m;ML为最小扭矩,N·m。

用ln(MH-Mt)与时间t作图,可得到一条直线,直线斜率即为反应速率常数k。

由此得到了各硫化体系的硫化反应动力学规律如下所示:

(1)EPDM/DCP体系的硫化反应动力学

EPDM/DCP体系绝热层在140 、150 、160 ℃下的硫化反应回归方程分别列于图2和表4中。

由图2和表4可见,EPDM/DCP体系绝热层随着温度的升高,硫化反应速率常数k增大,但温度的变化并没有影响反应的级次,硫化反应仍按一级动力学反应进行。

此外,通过Arrhenius公式求得EPDM/DCP体系绝热层的硫化反应表观活化能Ea为146.9 kJ/mol。

图2 EPDM/DCP绝热层的ln(MH-Mt)与t关系图

表4 EPDM/DCP绝热层的硫化动力学线性方程

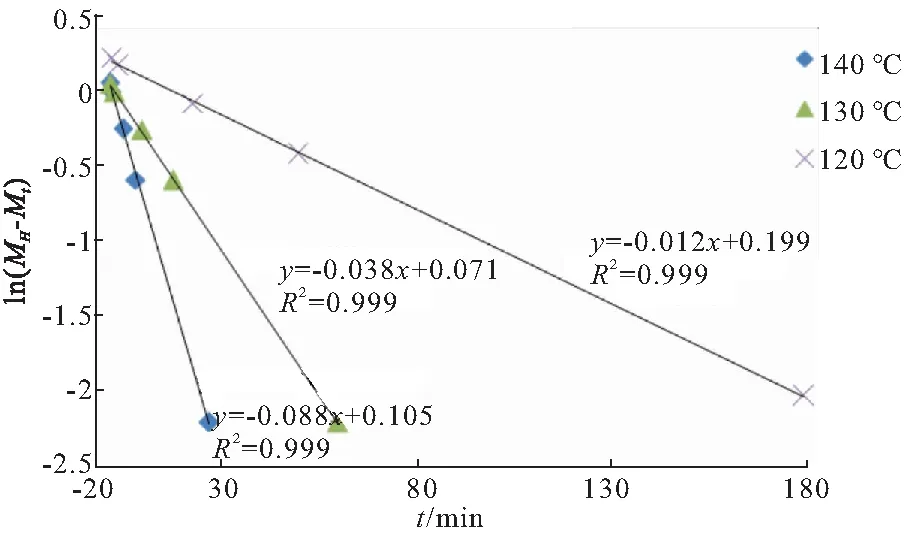

(2)EPDM/TMCH体系的硫化反应动力学

EPDM/TMCH体系绝热层在120、130、140 ℃下的硫化反应回归方程见图3和表5。

图3 EPDM/TMCH绝热层的ln(MH-Mt)与t关系图

图3和表5结果同样表明,EPDM/TMCH体系绝热层随着温度的升高,硫化反应速率常数k增大,硫化反应遵循一级动力学反应规律。

通过Arrhenius公式求得EPDM/TMCH体系绝热层的Ea为129.2 kJ/mol。

表5 EPDM/TMCH绝热层的硫化动力学线性方程

(3)EPDM/S体系的硫化反应动力学

EPDM/S体系绝热层在120 、130 、140 ℃下的硫化反应回归方程见图4和表6。

图4 EPDM/S绝热层的ln(MH-Mt)与t关系图

表6 EPDM/S绝热层的硫化动力学线性方程

由图4和表6可见,EPDM/S体系绝热层随着温度的升高,硫化反应速率常数k增大,硫化反应按一级动力学反应进行。

同样,通过Arrhenius公式求得EPDM/S体系绝热层的Ea为91.5 kJ/mol。

上述研究结果表明,试验的三种硫化体系的硫化过程均按一级动力学反应进行,温度只影响硫化反应速率的快慢,并不影响各体系的硫化机制。在制定发动机壳体共固化工艺条件时,应依据绝热层体系的硫化反应速率常数变化规律,选择适宜的硫化温度范围。

2.1.3 硫化反应特性

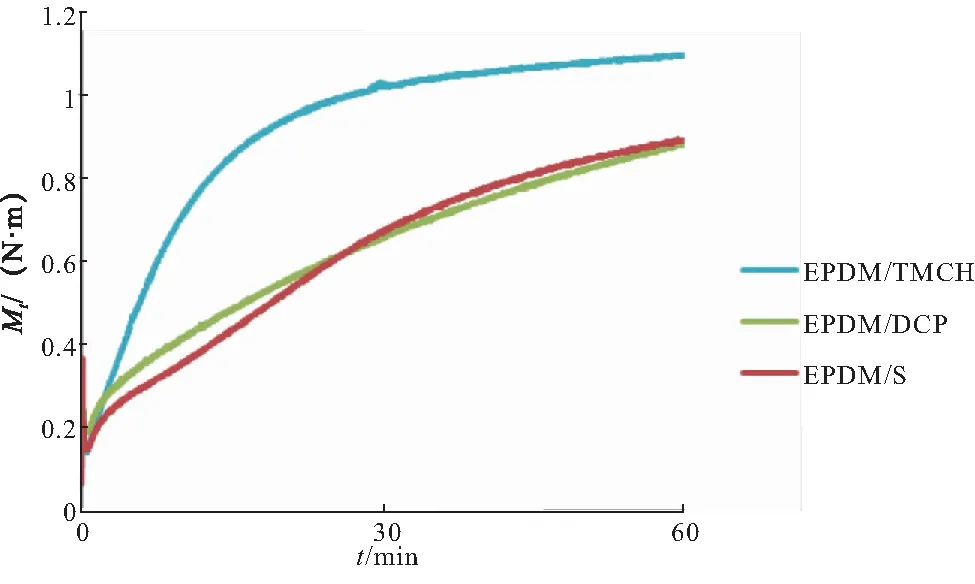

140 ℃条件下,硫化剂种类对绝热层硫化特性的影响见表7,绝热层的硫化曲线对比见图5。

表7 硫化剂种类对绝热层硫化特性的影响

图5 使用不同硫化剂的绝热层硫化曲线(140 ℃)

表7结果表明,过氧化物TMCH可明显缩短绝热层的硫化反应时间,其140 ℃下绝热层的正硫化时间t90仅为26.42 min,比相同条件下DCP的t90缩短了46%。此外,EPDM/TMCH体系的硫化反应活化能也比EPDM/DCP体系降低了13.7%。

表7和图5对比结果可见,在140 ℃条件下,EPDM/TMCH体系的硫化反应速率常数最大,正硫化时间最短,硫化曲线在较短的时间内即达到较高值且趋于平坦; 而EPDM/DCP体系的硫化反应速率常数最小,正硫化时间最长,在60 min内,硫化曲线一直处于缓慢上升阶段;此外,在试验的硫化剂中,两种EPDM/过氧化物体系的硫化反应活化能均明显高于EPDM/硫磺体系,但在60 min内,EPDM/硫磺体系的硫化曲线并未达到平坦状态,相反一直缓慢上升,这主要与两类硫化剂的硫化反应过程不同(具体见第2.1.1节)有关,两者的硫化反应特性综合表现为过氧化物的起始硫化反应温度较高,硫化速率快,而硫磺的起始硫化反应温度较低,硫化速率较慢。

2.2 硫化剂对绝热层性能的影响

2.2.1 力学性能

140 ℃条件下,硫化剂种类对绝热层力学性能的影响如图6所示。

图6结果表明,140 ℃时,两种EPDM/过氧化物体系在硫化20 min后即具有较高的抗拉强度和伸长率,继续延长硫化时间,抗拉强度和伸长率变化不明显,而EPDM/硫磺体系随着硫化时间从20 min逐渐延长至60 min,胶片的抗拉强度和伸长率呈明显递增趋势。这亦与两类硫化剂的硫化反应过程不同有关。EPDM/过氧化物硫化体系为自由基聚合反应,符合慢引发、快增长、速终止的动力学特征,即过氧化物分解形成自由基是控制硫化反应速率的关键步骤,一旦过氧化物分解形成自由基,链增长和链终止则迅速进行,且各基元反应串、并联同时进行,因此很快便形成交联网络,而EPDM/硫磺体系则首先需要促进剂、硫磺在高温下分解,同时促进剂、硫磺和促进剂之间相互作用产生交联引发剂,然后交联引发剂与EPDM橡胶分子发生交联,才能形成交联网络。由于各反应是逐步推进的,因此交联程度随着硫化时间延长逐渐提高,表现为胶片的力学性能逐渐增加。

(a)Tensile strength

(b)Elongation

2.2.2 耐热性能

硫化剂种类对绝热层耐热性能的影响见表8。表8结果表明,采用不同硫化剂制备的绝热层热导率和比热基本相当,但EPDM/过氧化物体系绝热层的线烧蚀率比EPDM/硫磺体系绝热层低约17%,这可能与EPDM/过氧化物交联体系形成的C—C键比EPDM/硫磺体系形成的C—S键热稳定性更好有关。

表8 硫化剂种类对绝热层耐热性能的影响

2.2.3 失重率

绝热层硫化交联产生的低分子物质一般通过预烘工艺去除。如果绝热层中存在较多的低分子物质,在衬层包覆和装药固化过程中这些物质有可能会从绝热层中缓慢逸出,进入到衬层中,从而影响界面粘接性能。为了提高发动机界面粘接可靠性,工程上常采用延长绝热层预烘时间、提高预烘温度等措施,使低分子物质充分逸出,消除或降低对后续工序的影响。研究中,通过绝热层失重率试验来考察不同硫化体系绝热层中可逸出低分子物质的总量,为合理制定预烘工艺提供依据。

采用不同的硫化剂种类分别与EPDM橡胶混炼,硫化成2 mm胶片后,测试其在80 ℃下的失重率,试验结果见图7。

图7 不同硫化体系的EPDM硫化胶片80 ℃失重率

图7结果表明,在80 ℃烘箱中,不论采用过氧化物,还是硫磺硫化体系,胶片失重率都是在开始的10 h内显著增加,进一步延长时间,胶片失重率均趋缓。

图7结果还表明,在80 ℃烘箱中放置30 h后,在试验的几种硫化体系中,EPDM/S体系的失重率最小(约0.4%),EPDM/DCP体系的失重率最大(约1.8%),EPDM/TMCH体系的失重率(约1.3%)比EPDM/DCP低30%。这是因为硫磺在硫化后进入了橡胶交联网络,因此生成的硫化副产物少,而过氧化物热分解产生的初级自由基在链终止后,并没有进入橡胶交联网络,而是形成了低分子硫化产物。DCP和TMCH虽同为过氧化物硫化剂,但由于分子结构不同,分解生成的产物种类和特性也不同,过氧化物DCP分解生成的是高沸点的α,α-二甲基苄醇,而TMCH分解生成的是低沸点的叔丁醇,在橡胶硫化过程中,低沸点的产物容易挥发,从而表现为失重率明显降低。

因此,在实际应用中,当EPDM绝热层采用过氧化物硫化时,建议发动机壳体包覆前在80 ℃条件下的预烘时间不少于10 h。

3 结论

(1)过氧化物TMCH可以明显提高EPDM绝热层的硫化速率,EPDM/TMCH体系的正硫化时间比EPDM/DCP体系缩短了46%,EPDM/TMCH体系的硫化反应活化能比EPDM/DCP体系降低了13.7%;EPDM/S体系的硫化反应活化能显著低于EPDM/过氧化物体系。

(2)EPDM/过氧化物体系在140 ℃下硫化20 min后即具有较高的抗拉强度和伸长率,继续延长硫化时间至60 min,抗拉强度和伸长率变化不明显;而EPDM/硫磺体系随着硫化时间逐渐延长,其抗拉强度和伸长率呈明显递增趋势。

(3)EPDM/过氧化物体系2 mm硫化胶片在80 ℃下的失重率明显高于EPDM/硫磺体系,而且过氧化物分子结构不同,分解生成产物的种类和特性也存在差异,导致硫化胶片的失重率亦存在较大差别,EPDM/TMCH体系的失重率比EPDM/DCP体系低30%左右。