分子筛型加氢裂化催化剂开工技术及工业应用

王仲义,陈平平,范思强,崔 哲,曹正凯

(1.中国石油化工股份有限公司大连石油化工研究院,辽宁大连 116045;2.福建联合石油化工有限公司,福建泉州 362800)

加氢裂化装置是“油化纤”技术结合的关键纽带,是炼油企业油品二次加工的重要装置之一,特别是在原料劣质化、产品清洁化以及化工原料高需求化的今天,其作用日趋明显。也正是由于该特性,它已成为各大炼油化工企业不可或缺的关键单元,不论是老旧企业扩能改造还是新兴企业规划建设,其需求的结果导致装置的数量和规模逐年增加和扩大。

对于加氢裂化装置而言,其核心是催化剂。工业生产的新催化剂或再生后的催化剂,其所含的活性技术组分(Mo、Ni、Co、W)都是以氧化态(Mo3、NiO、CoO、WO3)的形式存在的。基础研究和工业应用的实践证明,绝大多数加氢催化剂的活性组分(非贵金属),以硫化态形式存在时才具有较高的加氢活性和稳定性[1]。

加氢裂化催化剂视其反应过程的需要,会加入一种特殊结构的组分,即分子筛,特别是对于轻质油品需求较高的企业,分子筛是催化剂中的必备元素,该类型催化剂活性高对反应温度敏感。故加氢裂化催化剂通常采用干法硫化,而且在催化剂硫化结束后,还须配以相应的“钝化”措施[2]及分步切换原料油步骤,以确保装置能安全、顺利开工[3]。分子筛既是加氢裂化催化剂不同于其他加氢类催化剂的关键属性,同时也造成了其开工过程的特殊性。

在多年实际应用过程中,发现加氢裂化干法硫化模式存在诸多问题[4]。为此,中国石化大连(抚顺)石油化工研究院(FRIPP)开发了分子筛型加氢裂化催化剂湿法硫化技术,在应用过程中解决了干法开工中存在的问题。虽然湿法硫化技术优势很多,但也存在一定的弊端,如注氨泵的使用以及分步切换原料过程的繁琐等。鉴于此,FRIPP结合高分子筛含量的加氢裂化催化剂开工过程的实际应用情况,提出了不同的开工方法,主要是针对不同炼油企业装置的特殊要求对开工钝化方式进行了适应性的升级改进,并获得了成功应用。

1 催化剂湿法硫化主要过程

湿法硫化所用硫化剂通常为DMDS或者CS2[5],近年来其他复合硫化物,如SulfrZol®54、FSA-55等的应用推广次数也逐渐增多。湿法硫化分为原料油自身的含硫化物的硫化和外加硫化剂硫化两种[6],根据两种方式的应用特性,FRIPP主要对后者进行研究,硫化过程其原则步骤大致如下:湿法硫化所用硫化油通常为直馏轻柴油,其控制指标为:不含有烯烃、氮含量<200 μg/g、硫含量<2%、干点<370℃和含水量<0.01%[7],此外,还有部分装置采用加氢尾油和加氢柴油等硫化油。

1)将精制反应器入口温度控制在150℃,引进开工油,待吸附温波通过催化剂床层后,建立低氮油循环。

2)以不大于20℃/h的速度平稳提升精制反应器入口温度至190℃(硫化剂为DMDS)。启动注硫泵开始向反应系统注入硫化剂,而后以不大于10℃/h的速度平稳提升精制反应器入口温度至220℃。

3)在循环氢中硫化氢体积分数达到0.1%后,可认为硫化氢已穿透裂化反应器。以不大于10℃/h的速度平稳提升精制反应器入口温度至230℃,恒温硫化8 h。

4)在230℃恒温硫化结束后,以不大于8℃/h的速度平稳提升精制反应器入口温度至290℃。恒温4 h。290℃恒温结束后,以不大于6℃/h的速度将精制反应器入口温度平稳提升至320℃,恒温4 h。

加氢裂化催化剂湿法硫化各升温阶段控制指标见表1。

表1 催化剂硫化阶段的技术指标[8]

2 催化剂不同钝化方式分析

上述提及的加氢裂化催化剂硫化方案是将金属组分由氧化态转变为硫化态,使其具备更高的活性,就此过程而言,基本已经模式化。而加氢裂化催化剂的另一关键特性就是含有分子筛,对于高裂解活性的加氢裂化催化剂,由于其特殊的结构及性能要求,需要开发不同适应性的钝化方法,以满足不同炼化企业的实际开工要求。

2.1 无水液氨钝化方式

采用无水液氨进行催化剂钝化的模式比较常规。该过程在硫化230℃恒温阶段后启动注氨泵,注入无水液氨钝化,而后逐步在空冷器前注洗涤水,再分析高分酸性水中氨含量,当高分酸性水中氨含量达到0.1%时,认为氨已穿透,维持水中氨含量0.8%左右直到切换新鲜进料即可。该过程的核心设备为高压注氨泵,其故障率将直接影响开工过程的总时间。

2.2 柴油组分钝化方式

采用柴油组分进行催化剂钝化的模式较易实现,一般应选择直馏柴油作为钝化剂。该过程在硫化230~250℃时将直馏柴油引入反应系统并调整为一次通过流程,而后逐步提温完成后续硫化,提温过程中控制裂化段每个催化剂床层温升不大于5℃。该方法的核心在于直馏柴油对于催化剂的钝化程度,在钝化不充分时,提高反应温度有一定的飞温风险。

2.3 小分子氮化物钝化方式

采用小分子氮化物进行催化剂钝化的模式近年来应用较多,一般可选择三正丁胺、苯胺及环己胺等有机氮化物。该过程与注入无水液氨的钝化方式大致相同,但由于其物质的特殊性,可以选择在低压处注入到开工油中,这就彻底避免了高压注氨泵的故障问题,不过由于氮元素在有机物中的含量较低,故其使用量多,投资花费要高。

2.4 蜡油组分钝化方式

采用蜡油组分进行催化剂钝化的模式比较少见,由于蜡油中氮含量较高,特别是碱性氮是分子筛型催化剂最惧怕的“毒物”,容易造成裂解活性的损失。所以正常的湿法开工过程中,总是尽量提高加氢精制段的反应温度,在较高的氮化物脱除条件下才会引入直馏蜡油,其目的是使原料中的“毒物”尽可能脱除,进一步转化为氨,从而保护加氢裂化催化剂。此方式的控制过程与柴油组分钝化方式大致相同,采用直馏蜡油进行催化剂钝化,虽然突破常规,但也考虑到了氮元素对于加氢裂化催化剂的深远影响,所以在开工初期提出了催化剂活性“稳定”方法,其核心理念在于控制较低的转化深度,使原料分子在催化剂上的反应剧烈程度大幅降低,在减少反应初期蜡油分子大量积碳的同时,利用温度的梯次提升使催化剂中的氮化物逐步脱附而出,使得催化剂活性缓慢释放,该过程也可以称作催化剂的“活性恢复”。在实际操作时,应逐步调整反应温度至定值并恒定一段时间,待转化深度在此条件下稳定后,继续调整反应温度进入下个恒定阶段,重复上述稳定过程,直至反应苛刻度满足生产需求为止。该方法的核心在于直馏蜡油的稳定过程,在一定程度上延长了开工过程的总时间。

2.5 不进行钝化的方式

原则上,分子筛型加氢裂化催化剂应进行钝化,才能同步使器内强化硫化过程完成的更加充分,但限制于某些企业的特殊情况,也提出了不进行钝化的开工方式。该过程既完全遵循硫化步骤,升温至裂化段每个催化剂床层温升接近5℃后,恒温6 h,结束硫化。该过程提温风险大、催化剂初期硫化效果不充分,不建议进行推广。

3 不同钝化方法工业应用效果

在近十年加氢裂化催化剂湿法开工技术的推广过程中,不同的钝化方法在加氢裂化(改质)装置上进行了工业应用,取得了满意的效果。

3.1 无水液氨法

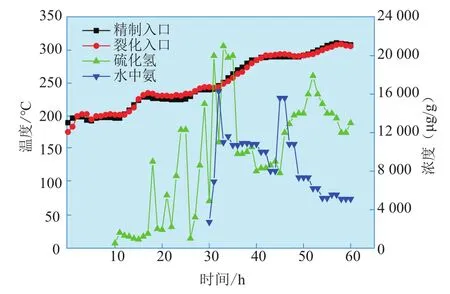

Y企业的加氢裂化装置属于新建装置,其配套设备仪表十分完善且无异常,使用FRIPP的灵活型加氢裂化催化剂,按照常规湿法开工模式进行器内强化硫化,注入无水液氨进行钝化。该过程关键曲线见图1。

图1 Y企业硫化曲线

由图1看出,鉴于企业实际的工期安排,硫化终点提前至310℃,整个硫化过程十分顺利,床层温度无波动,各关键数据均在可控范围内,开工时间短,应用性较强,该方式如果高压注氨设施不出现问题,是比较可靠的。

3.2 直馏柴油法

H企业加氢改质装置设计时未考虑使用分子筛型加氢裂化催化剂,不具备高压注氨的钝化流程,使用FRIPP的灵活型加氢裂化催化剂,采用常规湿法开工并直馏柴油一次通过的模式进行催化剂的硫化以及钝化工作。硫化过程关键曲线见图2。

由图2看出,硫化升温过程波动较大,主要由于出现了若干意外事件所致,一定程度上拖延了开工时间。此外柴油钝化法鉴于改质段温升情况,提温速度明显变缓,在硫化终点有所提前的条件下,开工总耗费时间也较长。

3.3 小分子氮化物法

T企业加氢裂化装置采用国外工艺包进行设计,未设置高压注氨的钝化流程,使用FRIPP的灵活型加氢裂化催化剂,采用常规的湿法开工并小分子氮化物钝化法,低压注硫注氨同步实行,硫化过程关键曲线见图3。

图3 T企业硫化曲线

由图3看出,该过程与传统无水液氨钝化的开工方式极为相似,只不过将钝化剂改为了小分子氮化物,其硫化过程顺利,床层温度无波动,温升可控,开工时间短,应用性较强。

3.4 直馏蜡油法

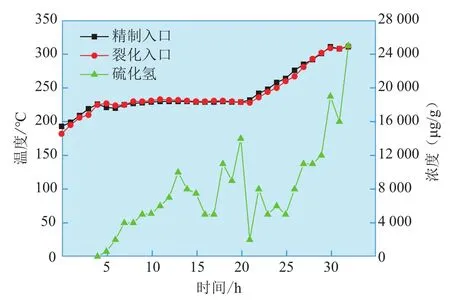

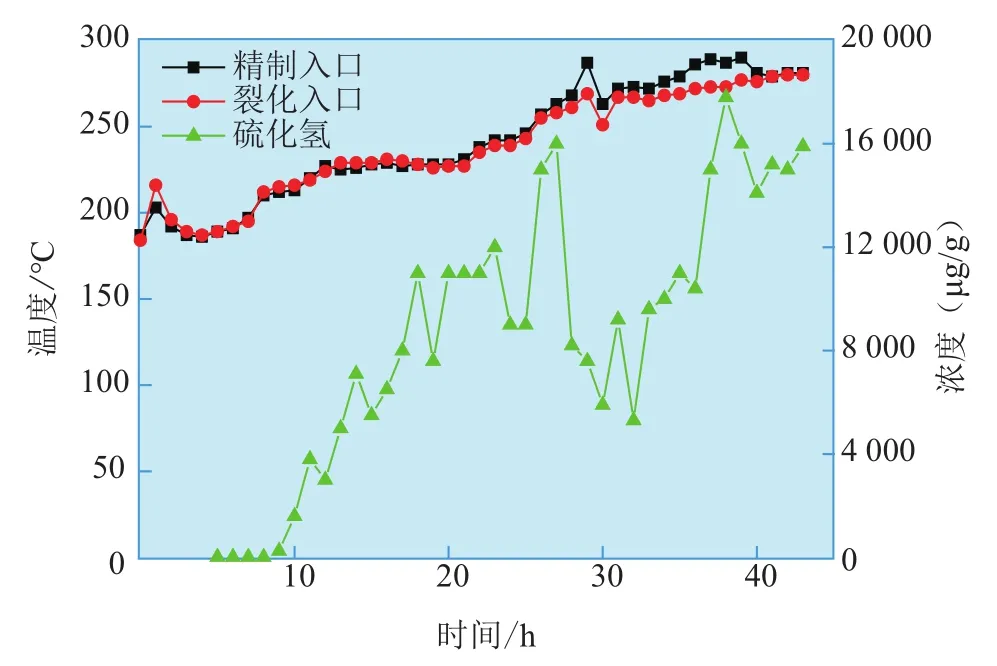

S企业加氢裂化装置采用国外工艺包进行设计,未设置高压注氨的钝化流程,使用FRIPP的灵活型加氢裂化催化剂,采用常规的湿法开工并直馏蜡油钝化法,辅助催化剂活性恢复方式,硫化过程关键曲线见图4。

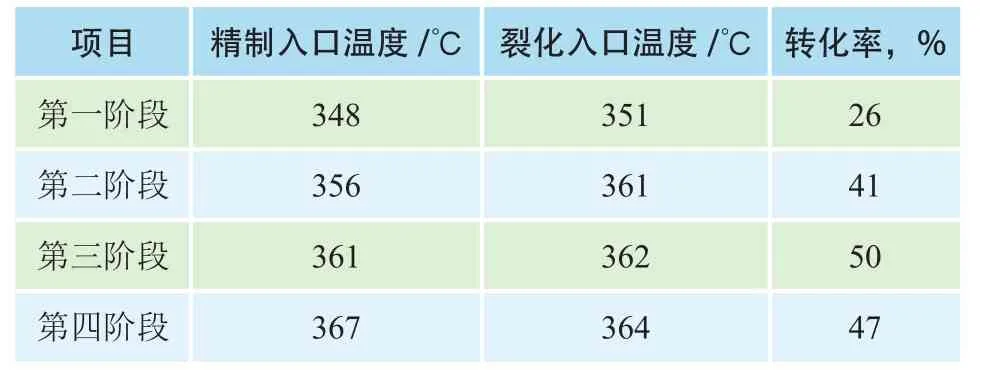

由图4看出,该过程不需要额外注入钝化剂,只利用其所加工的原料进行钝化,硫化氢浓度在合理范围内,硫化用时极短。本开工过程硫化后要进行催化剂的活性恢复操作,在硫化终点温度的基础上,逐步梯次调整反应温度,具体调整数据见表2。

图4 S企业硫化曲线

由表2看出,在该阶段,氮的脱附过程与初活性的降低是同步发生的,两者相互作用使催化剂活性逐步稳定,待在某个定值温度下,转化率不再变化后,可提升至设计工况进行生产操作。

表2 催化剂活性恢复阶段数据

3.5 不进行钝化的方式

K企业加氢改质装置由加氢精制装置改造而成,由于各种限制因素的存在,不具备任何钝化条件及措施,该装置使用FRIPP的灵活型加氢裂化催化剂,按照常规湿法开工模式进行硫化,不加入任何钝化组分,仅利用开工油循环升温操作。硫化过程关键曲线见图5。

图5 K企业硫化曲线

由图5看出,在升温过程中,当入口温度达到一定值后,出现了较大的波动,其原因就是改质段催化剂床层产生了较大的温升,其瞬间增量较大,但通过冷氢调整等手段及时进行了控制,险些造成了催化剂床层的“超温”,其后缓慢提升入口温度进行后续硫化工作,但当入口温度提至280℃后,由于改质段温升较高,无法继续进行后续的硫化工作。虽然完成了催化剂开工,但超温风险极大,且初期硫化程度较低。

4 不同方法的优缺点及适用性

不同的开工方法各具优缺点,并不存在最佳方案。企业应根据自身装置的实际情况,选择最适合方案。上述几种方式的优缺点见表3。

表3 不同硫化钝化方式的区别

由表3看出,对于分子筛型加氢裂化装置开工过程,其钝化方式的选择要考虑多种因素,应综合炼油企业的装置特点、助剂投资、安全环保、生产可控以及上下游流程等进行合理取舍。

5 结论

1)分子筛型加氢裂化催化剂在开工时不仅要考虑到活性金属的硫化过程,也要根据分子筛的特殊要求,选择钝化方式,从而增强开工方式的灵活性以及适用性。

2)炼油企业应结合装置自身的实际情况选择最适合自己的开工模式,做到合理取舍,有的放矢的顺利完成催化剂的硫化开工过程。