高钠煤掺烧煤矸石固钠和协同作用研究

颜井冲,杨启同,张 丽,方红新,3,雷智平,李占库,水恒福

(1.安徽工业大学 化学与化工学院 煤清洁转化与高值化利用省重点实验室,安徽 马鞍山 243002;2.徽工业大学 计算机科学与技术学院,安徽 马鞍山 243002;3.安徽国星生物化学有限公司,安徽 马鞍山 243000)

0 引 言

目前我国能源生产和消费结构以煤电为主,据统计,2019年我国总发电量中煤电约占70%,消费煤炭20亿t,煤炭清洁燃烧是保障国民经济发展能源供给的关键。新疆准东煤田预测煤炭储量3 900亿t,是我国目前最大的整装煤田。准东煤具有高挥发分和低灰分特征,燃烧性能良好,是优良的动力煤。但准东煤灰分中氧化钠含量超过2%,有的甚至高达10%,远高于其他地区动力用煤(1%以下),具有很强的结渣沾污倾向,极大限制了准东煤的燃烧应用[1]。目前针对准东煤的燃烧利用主要采用掺烧弱沾污性煤的方法,但这种控制方法无法从根本上解决煤灰结渣沾污难题,同时,较低的准东煤掺烧率提高了电站燃料成本[2]。

研究表明,使用燃烧添加剂,尤其是富含硅铝成分的黏土类矿物质(如高岭土、蒙脱土、硅藻土),通过燃烧过程中矿物质与钠蒸气间多相反应实现对钠的捕获,同时与煤中固相钠基组分反应,减少钠的气相析出,提高煤灰熔点,是解决高钠煤燃烧强沾污和易结渣难题的有效途径[3]。Zhou等[4]研究了不同添加剂对准东煤富氧燃烧煤灰烧结特性的影响,发现添加Al2O3、Fe2O3和高岭土可抑制煤灰熔融,而SiO2显著促进煤灰熔融,CaO有效抑制煤灰烧结和熔融,添加Al2O3后高熔点硅铝酸钠的形成有效减缓了煤灰沾污和结渣问题。燃煤过程中加入高岭土可有效吸附水溶钠,与气态钠化合物发生气固两相反应,将其固定于灰渣中,从而抑制其挥发释放,减缓锅炉沾污和结渣[5]。陈晓平等[6]研究了高钠煤富氧燃烧条件下高岭土对NaCl迁移和释放规律的影响,发现高岭土可有效吸附低熔点钠(NaCl),减少其向气相迁移,煤灰中钠含量随高岭土添加量(≤9%)的增加而提高,高岭土通过物理吸附和化学吸附反应将低熔点水溶钠转化为高熔点硅铝酸盐[7]。Dai 等[8]在30 MW 煤粉炉中研究了石英添加剂对准东煤灰沉积特性的影响,发现准东煤中石英添加量超过4%后,炉内水冷壁和对流受热面的灰沉积问题均得到了有效改善。

煤矸石是煤炭生产和洗选过程中产生的大宗固体废弃物,占煤炭产量的10%~15%。我国现已累积堆存煤矸石45亿t~50亿t,且以3.7亿t/a~5.5亿t/a的规模增加[9]。受制于社会、经济、技术等因素,煤矸石目前利用率仅30%~40%[10]。煤矸石大量堆积严重威胁矿区周边生态环境。因此,煤矸石的减量化处理和利用迫在眉睫。煤矸石是由50%~70%黏土类矿物(高岭石、伊利石、蒙脱石、勃母石)、20%~30%砂岩(石英)和10%~20%碳及其他矿物所组成的复杂混合物,其化学成分包括SiO2、Al2O3、C、Fe2O3、CaO、MgO、K2O 和Na2O等,其中SiO2含量约50%[11]。煤矸石中含有部分碳和其他可燃物质,碳含量超过20%的煤矸石可用作发电或供热。燃烧发电是目前最有效的煤矸石减量化处理利用和节能减排措施,具有良好的经济和环保效益。但煤矸石矿物质含量高、碳含量和热值较低,单独燃烧困难,易造成锅炉运行参数大幅波动和锅炉热效率低等难题。掺烧和催化助燃是提高矸石燃烧性能和燃烧效率的有效途径。研究表明,可通过掺烧其他燃料(如煤、生物质和污泥等)提高煤矸石的燃烧性能[12]。煤矸石与煤的掺烧研究发现,增加煤的比例可加速挥发分凝聚和燃烧,降低起燃和燃尽温度,提高综合燃烧指数和燃烧性能[13]。污泥燃烧温度低于矸石(200~360 ℃),矸石与污泥掺烧具有更低的着火温度和更优异的燃烧特性[14]。生物质挥发分高、灰含量低,与矸石掺烧可稳定火焰,提高矸石燃烧性能[15]。此外,碱金属和碱土金属化合物可显著催化矸石燃烧,改善燃烧性能,助燃效果顺序为:NaCl>NaNO3>Fe2O3>CaO[11]。

根据高钠煤与煤矸石的组成与结构差异特点,针对高钠煤燃烧钠挥发引起煤灰沾污结渣、煤矸石燃烧速率低和燃尽困难等难题,本文将高钠煤掺烧煤矸石,利用高挥发分和反应性、高热值低灰分的高钠煤中,碱金属钠催化提高低挥发分和反应性、低热值高灰分煤矸石的燃烧性能,实现二者协同高效燃烧。同时,利用矸石中丰富的含硅铝矿物质捕集燃烧烟气中具有挥发性、低熔点的含钠化合物,生成稳定的硅铝酸盐将钠固定于灰渣中,从而减少高钠煤燃烧锅炉沾污和结渣的发生。目前关于高钠煤掺烧煤矸石抑制煤灰沾污结渣的研究较少,而对高钠煤催化煤矸石燃烧也鲜见报道。为考察高钠煤与煤矸石掺烧抑制煤灰沾污结渣可行性,从掺烧中煤矸石矿物质固钠和二者共燃烧特性角度研究并确定协同作用的存在和作用机制,为实现高钠煤与煤矸石协同、安全、高效转化提供理论支撑。

1 试 验

1.1 试验样品

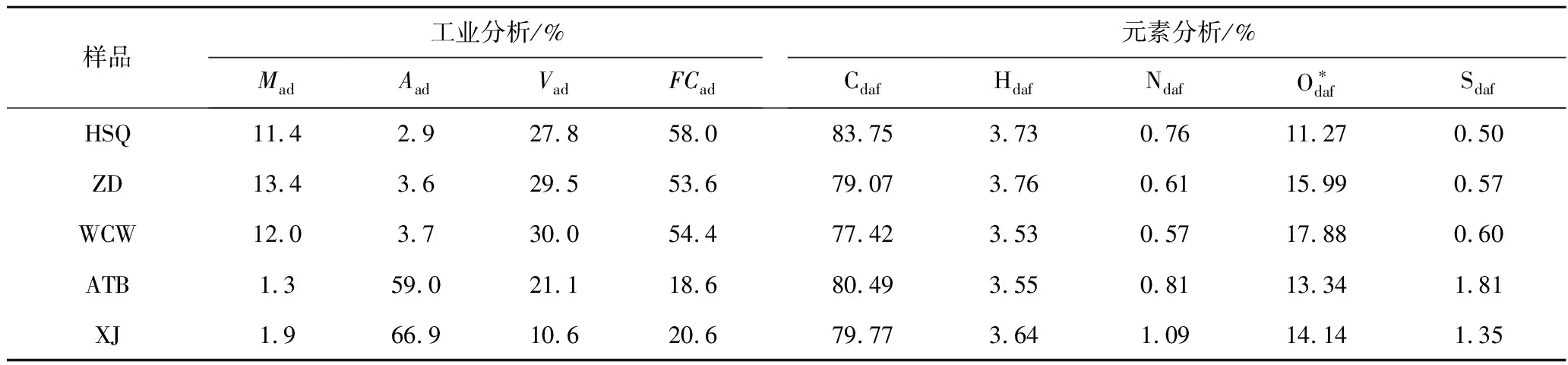

选取新疆地区HSQ、WCW和ZD三种高钠煤及ATB和XJ两种煤矸石为燃料进行掺烧试验。将晾干的样品破碎、研磨并筛分至粒径小于0.2 mm进行工业和元素分析(表1)。为减少高温燃烧过程中煤中钠的挥发,高钠煤在500 ℃下燃烧完全后采用ARLAdvant’X IntellipowerTM3600型X射线荧光光谱仪(XRF)分析灰成分;按照GB/T 30732—2014对煤矸石燃烧后的灰分进行分析,结果见表2。

表1 高钠煤和煤矸石工业分析和元素分析

表2 高钠煤和煤矸石灰成分分析

1.2 高钠煤及煤矸石中Na含量测定

将3种高钠煤研磨至0.075~0.180 mm,利用化学萃取法测定不同形态的钠含量[16]。萃取步骤为:称取空气干燥基煤样约1 g,放入烧杯中并加入100 mL去离子水,在60 ℃恒温水浴中搅拌加热24 h后过滤。将澄清滤液定容至100 mL,用1 mol/L NH4Ac 溶液、1 mol/L HCl溶液对滤饼重复萃取得到萃取液。萃取残渣80 ℃烘干12 h后置于灰皿中,于600 ℃下灼烧3 h,燃烧灰渣采用HCl和HF进行消解,利用ICPS-7510 PLUS型电感耦合等离子体原子发射光谱仪(ICP-AES)测定Na离子含量。根据滤液中Na离子含量及萃取用煤样质量计算得到高钠煤中不同形态钠的含量和分布。

1.3 煤矸石矿物组成及元素分析

高钠煤、矸石、单独燃烧及掺烧后灰渣中矿物组成采用D8 ADVANCE型X射线衍射仪(XRD)测定,利用Cu靶Kα射线测定样品中矿物质的物相组成。扫描范围为10°~80°,步长为0.02°,扫描速率为5(°)/min。对煤矸石在马弗炉内600 ℃灰化处理后,经HCl和HF消解后利用ICP-AES测定钠含量。

1.4 煤矸石与高钠煤的掺烧性能

将煤及煤矸石样品研磨至粒度小于75 μm后利用STA 449 F3 Jupiter型热重分析仪进行程序升温燃烧试验。温控程序为:室温下将约10 mg样品置于热重坩埚中,在100 mL/min空气中以10 ℃/min升温速率升温至900 ℃,保持30 min至燃烧完全。为减小试验误差,各试验重复2次。

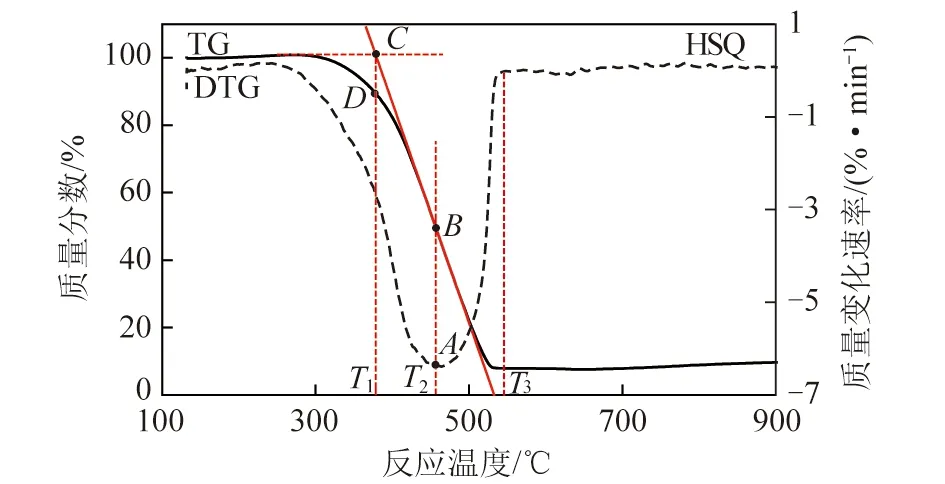

利用热重分析仪进行煤与矸石单独燃烧以及掺烧试验,矸石添加比例为5%、10%、20%、50%和80%。样品的燃烧性能通过燃烧特征温度着火温度(T1)、燃烧峰温(T2)、燃尽温度(T3)和综合燃烧指数(SN)等燃烧特性参数进行评价。燃烧特征温度由TG-DTG切线法确定[17-18](图1)。综合燃烧指数SN(K-3·min-2)定义为

图1 TG-DTG切线法确定燃烧特性温度Fig.1 Determination of combustion characteristic temperaturefrom the TG-DTG curves

(1)

式中,DTGmax为最大质量变化速率,%/min;DTGmean为平均质量变化速率,%/min。

1.5 煤矸石与高钠煤掺烧灰渣固钠性能

900 ℃下,在固定床反应器进行高钠煤与煤矸石单独燃烧和掺烧试验,40 min至燃烧完全。收集燃烧后灰渣利用HCl-HF进行消解并测定Na离子含量,进而确定灰渣中的钠质量。根据燃烧灰渣和燃料中钠含量比值确定燃烧固钠率ηNa,即

(2)

式中,mNa-ash、mNa-coal、mNa-gangue分别为灰渣、煤、煤矸石中Na的质量。

2 试验结果与分析

2.1 高钠煤中钠形态及矸石矿物组成

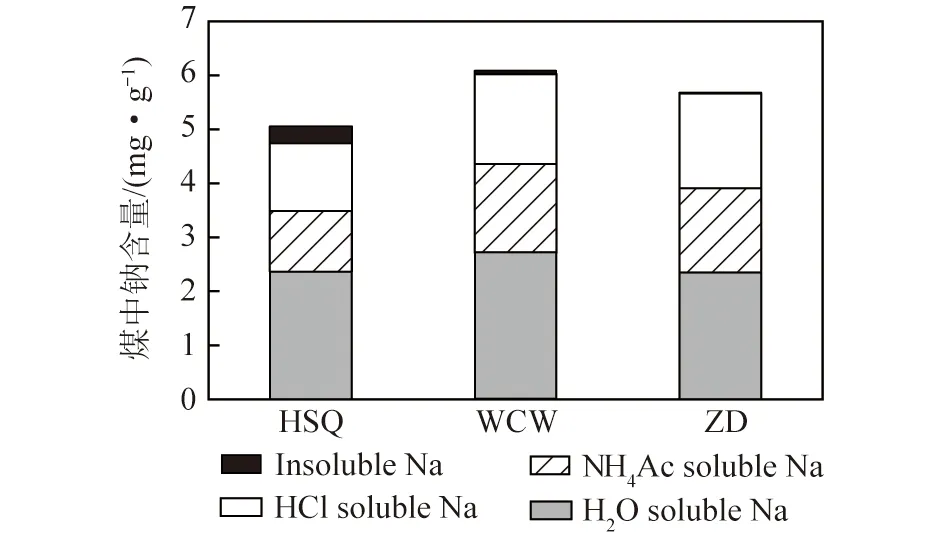

通过逐级萃取测定滤液中Na离子含量并定量分析,得到3煤中钠形态分布如图2所示。可知HSQ、WCW和ZD煤中总钠含量分别为5.03、6.07和5.68 mg/g,与表2中煤灰中高Na2O含量一致。3种煤中钠含量远高于普通动力煤中Na2O含量(<1%)。Na的主要存在形式为水溶性钠、酸溶性钠和胺溶性钠,不溶性钠含量很低。水溶性和胺溶性钠在燃烧过程中挥发进入气相是造成锅炉沾污结渣的重要原因,因此,对于3种高钠煤燃烧中固钠是实现高钠煤安全燃烧的必要前提。

图2 3种高钠煤中钠形态分布Fig.2 Distribution of Na forms in the three high sodium coals

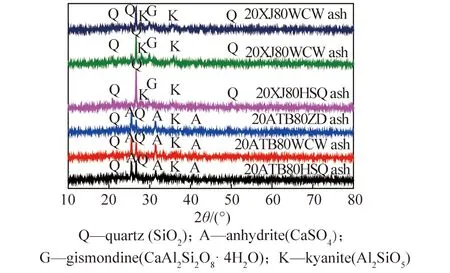

图3为3种高钠煤、2种矸石及单独燃烧灰渣中矿物质的XRD衍射谱图。3种高钠煤燃烧前未检测到明显的矿物质衍射峰,这与其灰分很低一致(表1)。3种高钠煤单独燃烧后,煤灰矿物质组成差异明显,HSQ煤灰主要由方铅矿、铁酸铝和方镁石组成,WCW和ZD煤灰主要由硬石膏、铁酸铝和方镁石组成。XJ矸石中的矿物质以石英为主,燃烧前后矿物质组成变化不大。ATB矸石中的矿物质主要包含高岭土、石英、方解石和黄铁矿,燃烧后灰渣矿物以硬石膏、石英和赤铁矿为主。虽然3种煤中Na含量很高,但在原煤及燃烧后的煤灰中未检测到相应含Na矿物质的衍射信号,这可能是由于其他矿物质(如硬石膏)强衍射峰的掩盖作用或含Na化合物燃烧中挥发有关,抑或与含Na化合物的存在形态(如以非晶态形式存在)有关。

图3 高钠煤、矸石和燃烧后灰渣的XRD衍射谱图Fig.3 XRD patterns of high sodium coals,coal gangueand ashes

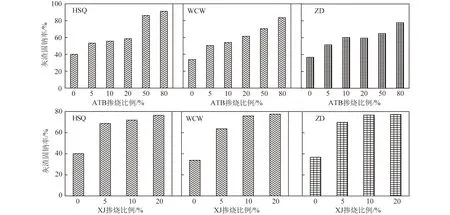

2.2 高钠煤掺烧煤矸石灰渣固钠性能

图4为掺烧灰渣中钠含量随ATB和XJ添加比例的变化。可知,3种高钠煤单独燃烧时固钠率均低于40%,说明高钠煤燃烧时大部分Na进入气相。同时,灰渣固钠率随ATB添加量的增加而增加,这是由于ATB矸石中含有丰富的硅铝类矿物质(如高岭土),在掺烧过程中与高钠煤中的Na反应生成稳定的硅铝酸钠,从而将其固定在灰渣中。以水溶性NaCl为例,高岭土的加入可将低熔点NaCl转变为高熔点、不可溶的硅铝酸钠,从而有效减少受热面引起的结渣问题(式(3)、(4))。掺烧中即使矸石添加比例很低(5%),灰渣中Na含量仍可提高约50%,表明高钠煤掺烧少量矸石可显著降低进入气相中的Na含量,实现燃烧中固钠。XJ与ATB的固钠行为相似,添加5% XJ矸石后,固钠率提高约75%,说明XJ矸石具有更优良的灰渣固钠性能,这与XJ比ATB具有更高的矿物质含量有关。但固钠率在XJ矸石添加量10%和20%时变化不明显,表明掺烧中煤矸石固钠性能与矿物质含量和种类有关。

图4 ATB和XJ掺烧比例对固钠率的影响Fig.4 Effect of blending proportion of ATB and XJ on Na retention during cofiring

(3)

(4)

通过热力学软件FactSage可计算添加不同硅铝组分后,高钠煤中Na与之反应的矿物质组成。计算结果表明,将富含硅铝成分的煤矸石与高钠煤在800~1 000 ℃掺烧,煤矸石中高岭土等矿物质可与气相中Na2O反应,生成高熔点钠盐而残留于固体灰渣中,减少气相Na2O含量,有利于抑制高钠煤燃烧煤灰引起的沾污和结渣现象。从锅炉燃烧角度考虑,煤矸石掺入量应控制在10%以下,既不会明显降低锅炉热效率,又可显著抑制煤灰沾污和结渣,实现高钠煤和矸石协同、安全、高效燃烧利用。

2.3 高钠煤、矸石和燃烧灰渣的矿物组成

图5为高钠煤与煤矸石掺烧(煤矸石掺烧比20%)所得灰渣的XRD衍射谱图。由于3种高钠煤灰分很低,掺烧20%煤矸石时的灰渣大多源于矸石中矿物质。由图5可以看出,20% ATB与3种高钠煤掺烧后的灰渣组成相似,主要物相均为石英、硬石膏和蓝晶石(Al2SiO5);20% XJ与高钠煤掺烧的灰渣组成相似,主要物相为石英、蓝晶石和斜方钙沸石(CaAl2Si2O8·4H2O),说明掺烧灰渣物相组成主要与煤矸石的矿物质组成有关。掺烧灰渣中未检测到含Na矿物的信号峰,原因与2.1节相同。燃烧过程中煤矸石矿物质与高钠煤中Na的反应需进一步通过煤矸石的模型矿物质和含钠化合物的反应进行考察,从而揭示煤矸石中具有固钠作用的矿物质种类以及固钠反应作用机理。

图5 高钠煤掺烧20%矸石所得灰渣的XRD衍射谱图Fig.5 XRD patterns of ashes of cofiring high sodiumcoals with 20% coal gangues

2.4 高钠煤掺烧煤矸石协同转化效应

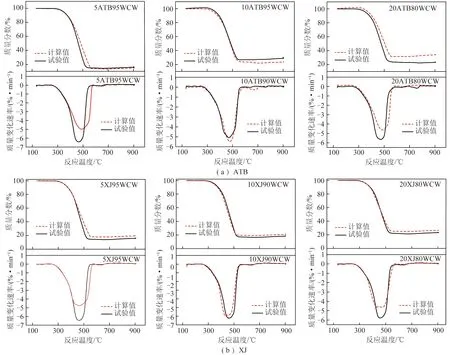

图6为不同配比WCW高钠煤与ATB和XJ煤矸石掺烧的TG和DTG曲线,不考虑二者相互作用时,可通过WCW和ATB单独失重曲线计算获得掺烧的理论TG和DTG曲线。2种煤矸石与WCW高钠煤掺烧,失重试验值与理论值接近或略大,但试验最大质量变化速率显著高于理论值,最大失重峰温降低,表明高钠煤与煤矸石掺烧具有协同作用,掺烧可加快二者燃烧速率,实现协同燃烧转化,这与文献[19-20]的结论一致(AAEM(如Na2O、K2O和CaO等)在燃烧过程中通过得/失氧原子促进了氧原子向固态碳颗粒的传递,强化了气固相接触性能,从而提高燃烧反应活性和速率)。

图6 WCW高钠煤掺烧ATB和XJ煤矸石的协同作用Fig.6 Synergistic effect in cofiring WCW and ATB and XJ coal gangue

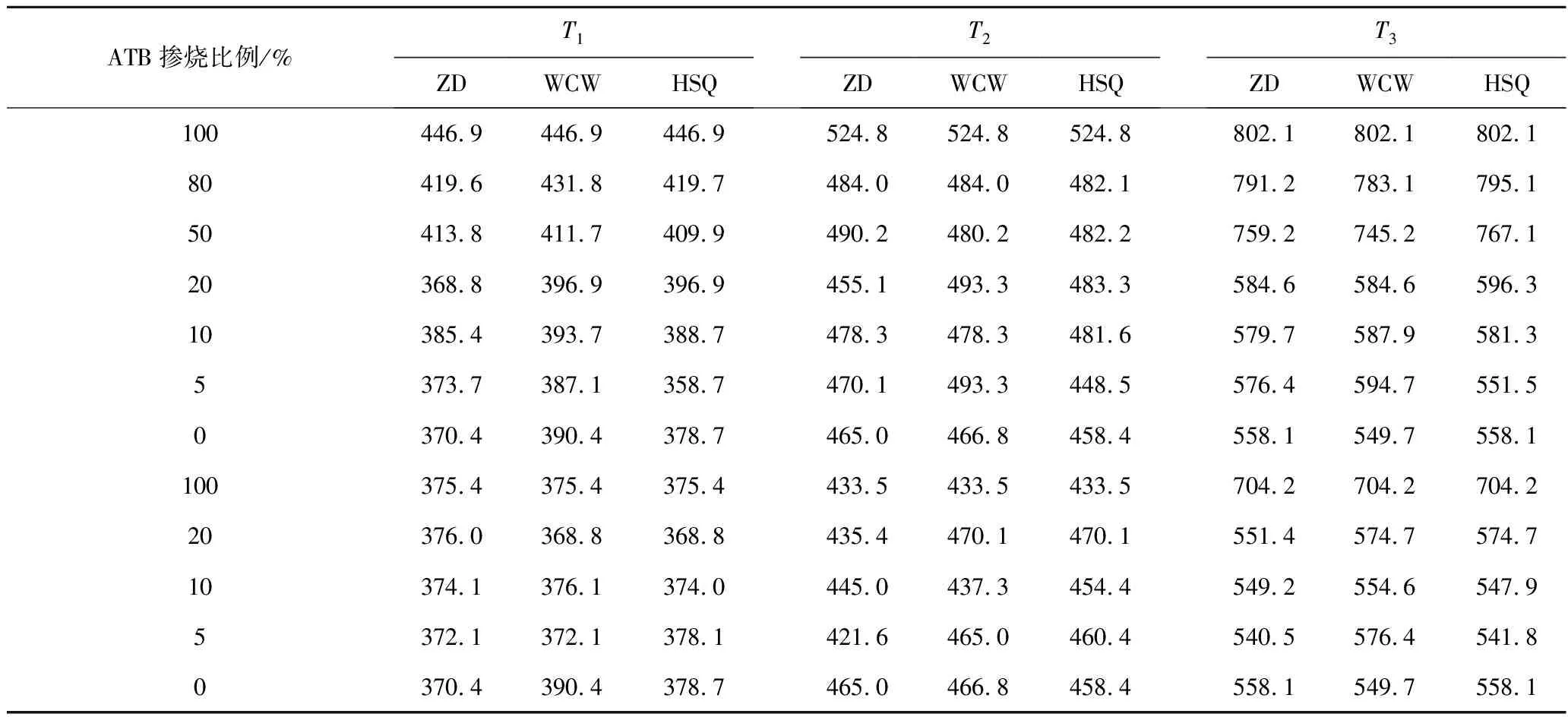

表3为高钠煤与煤矸石掺烧特征温度,可以看出,随着矸石掺烧比例增加,T1、T2和T3均升高。与矸石单独燃烧相比,高钠煤掺入显著降低了燃烧特征温度,这与高钠煤中钠的催化作用有关[21]。

表3 高钠煤与煤矸石掺烧特征温度

图7为ATB和XJ煤矸石与3种高钠煤掺烧中DTGmax和DTGmean和SN随高钠煤掺烧比例的变化。可知随着煤的掺烧比例增加,DTGmax、DTGmean和SN均增大,这与煤的高燃烧活性相关。即使煤的掺烧比例较低(<20%),燃烧速率和SN均较显著提高,即高钠煤能有效催化煤矸石燃烧。

图7 高钠煤与ATB和XJ煤矸石的掺烧性能Fig.7 Cofiring performances of high solium coals with ATB and XJ coal gangue

3 结 论

1)3种高钠煤中的Na形态主要以水溶性、酸溶性和胺溶性3种形式存在,不溶性钠含量很低。高钠煤燃烧时大部分钠挥发进入气相,只有少部分残留于灰渣中。由于灰分低,高钠煤中无法检测到含Na化合物的衍射峰。

2)在高钠煤燃烧中添加<10%煤矸石,灰渣中Na含量提高50%~75%,说明掺烧煤矸石可减少高钠煤燃烧中Na向气相挥发迁移。尽管掺烧增加了Na在灰渣中的残留,但XRD未检测到灰渣中含Na化合物的信号峰,这可能是由于其他矿物质强衍射峰的掩盖和含钠化合物的非晶态存在形式引起的。FactSage热力学软件计算表明,添加含硅铝成分的煤矸石与高钠煤掺烧固钠可行。

3)掺烧可实现高钠煤与煤矸石协同燃烧,高钠煤可催化煤矸石燃烧,提高燃烧速率,增大综合燃烧指数SN。

4)高钠煤掺烧煤矸石可协同实现高钠煤催化提高煤矸石燃烧性能和煤矸石中矿物质固定高钠煤中Na的双重目的。