鲁奇炉灰渣自动取样和拍照设备的开发与应用

李剑川,湛指神

(1.天脊煤化工集团股份有限公司,山西 长治047507;2.山西星枫智控科技有限公司,山西 太原030002)

目前,鲁奇煤气化炉对灰渣的取样和观察都是由人工在现场完成,工作条件恶劣,工作量大,亟需进行智能化和自动化改进。本文介绍了一种鲁奇炉灰渣自动取样和拍照设备的开发与应用情况,采用该设备来替代人工取渣,利用智能识别取代人工观察灰渣,提高了工作效率,改善了现场环境,也减少了人工识别的误差。

1 鲁奇炉智能自动化改进的必要性

1.1 鲁奇炉的结构

鲁奇炉是典型的工业化煤气化炉型之一,是德国鲁奇煤和石油技术公司在1926年开发的一种加压移动床煤气化设备,特点是煤和气化剂(蒸汽和氧气)在炉中逆流接触,煤在炉中停留时间1 h~3 h,气化炉压力2.0 MPa~3.0 MPa,适宜于气化活性较高、粒径3 mm~30 mm的褐煤、弱黏结性煤等。鲁奇炉基本结构示意图如图1所示。

图1 鲁奇炉结构示意图

鲁奇炉炉体由耐热钢板制成,水夹套副产蒸汽。煤自上而下移动,先后经历干燥、干馏、气化、部分氧化和燃烧等几个区域,最后变成灰渣,由转动炉栅排入灰斗,再减至常压排出。气化剂则由下而上通过煤床,在部分氧化和燃烧区与该区的煤反应放热,达到最高温度点并将热量提供气化、干馏和干燥用。粗煤气最后从炉顶引出。煤层最高温度点必须控制在煤的灰熔融性温度以下,煤的灰熔融性温度的高低决定了气化剂中H2O、O2比例的大小。高温区的气体中含有CO2、CO和蒸汽,进入气化区进行吸热气化反应,再进入干馏区,最后通过干燥区出炉。

1.2 鲁奇炉智能自动化改进的必要性

鲁奇炉内的温度不可以直接测量,在实际生产过程中都是通过观察灰渣的颜色、形态和大小等来辅助判断炉内温度的高低,以便调整鲁奇炉的炉篦转速[1]和汽氧比,因此对灰渣进行取样和观察是工艺操作中不可缺少的一个环节[2]。由于鲁奇炉建造时工业和设备研发制造能力偏弱,所以一直采用人工取样和观察。

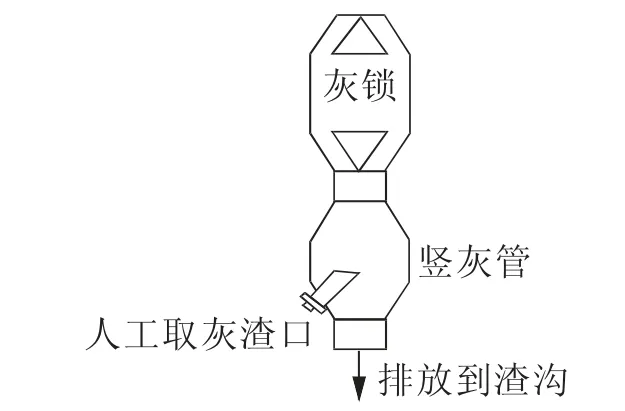

鲁奇炉人工取灰渣示意图如图2所示。在灰锁的下方有竖灰管,在竖灰管的缩径位置,开孔伸入一个直径为200 mm的碳钢管作为人工取灰渣管,该管向上倾斜45 °,朝上的口为水平开口,以增大截面积。在该取灰渣管的下口,则是人工取灰渣的位置。取灰渣时,需要人工打开取灰渣管下口的盲板,将堆积在取灰渣管里面的结块灰渣疏通后,才能进行灰渣取样,且每班每小时需要取样一次,多台炉子都需要疏通,工作量较大;疏通后等待几分钟,待新的灰渣落下,然后人工收集灰渣。此过程环境中灰尘较大,同时灰渣倒在地上,最后还需要人工将灰渣收集至小车上,倒入渣沟。

图2 鲁奇炉人工取灰渣示意图

在上述人工取灰渣和观察灰渣过程中,缺点非常明显:生产效率低,工人劳动环境恶劣,影响身体健康。由灰渣自动取样和拍照设备来替代人工取渣,问题可以迎刃而解。

2 灰渣自动取样和拍照设备

2.1 取样和拍照流程

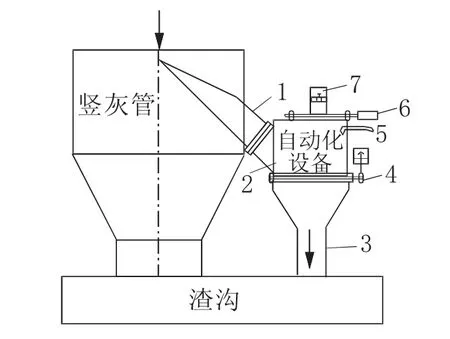

鲁奇炉灰渣自动取样和拍照设备示意图见图3。

图3 鲁奇炉灰渣自动取样和拍照设备示意图

在鲁奇炉竖灰管的下方开口,斜向上45 °伸入直径为200 mm的无缝钢管,为引灰渣管。在下灰管道落下灰渣的时候,通过引灰渣管自动取出一部分灰渣到取样设备的筒体内,此时自动化翻板翻转,关闭向下排放的通道,使得灰渣落在翻板的表面,然后水雾化喷嘴进行喷水,捕捉筒体内部的灰尘,1 min后打开自动开关板,相机装置进行拍照,成像后传送到智能控制系统的服务器,然后进行智能识别分析。鲁奇炉灰渣自动取样和拍照设备全过程均为PLC控制,全自动化实现上述功能。

2.2 设备结构

2.2.1 引灰渣管

引灰渣管的作用是将竖灰管的灰渣引入到取样设备中,其思路来源是原有的人工取灰渣口。管子直径设计要大于灰渣最大直径1.5倍以上,防止灰渣卡塞;管子的倾斜角度为45 °,有利于灰渣的落下;材质选择碳钢,根据原来的下灰管材质来确定,避免酸碱性腐蚀。

2.2.2 筒体

筒体的作用是给引灰渣管下来的灰渣提供一个稳定的环境,在这个环境中要进行喷水处理,清理灰渣表面的浮灰,以免影响拍照效果。筒体的高度设计需满足相机的最佳拍照范围,直径设计大于灰渣直径的2倍。筒体的受压为常压。

2.2.3 自动化翻板

自动化翻板的作用是翻转后形成一个筒体的底面,灰渣会在底面堆积。自动化翻板再次翻转,翻板竖直向下,灰渣下落到排灰管。自动化翻板在PLC的控制下与DCS系统的煤灰锁程序进行联动,自动进行翻转,实现收集灰渣和排放灰渣。

2.2.4 水雾化系统

水雾化系统由管道、气动阀门以及水雾化喷嘴等构成,其作用是在一定空间形成雾化水,覆盖并清理掉灰尘,同时清理灰渣的表面,该过程在自动化翻板收集灰渣后,由水雾化喷嘴喷水1 min实现。

2.2.5 相机装置

相机装置是智能识别的重要组成部分,其作用是对灰渣进行拍照,采集到照片信息后上传至智能控制系统;相机装置采集的照片的清晰度影响着智能识别率。相机装置位于筒体的上方,在喷水后,自动开关板打开,然后进行拍照。

2.3 智能识别系统

智能识别系统的目的是代替人工观察灰渣,识别灰渣的情况。智能识别的优点是识别效率高、有记录、反馈准确。

3 自动设备的三维建模和运动仿真分析

3.1 三维建模

三维设计软件可有效地提高设计效率[3]。在思维中构思的三维结构,可以通过软件来实现建模。在鲁奇炉灰渣自动取样和拍照设备构思完成后,利用计算机三维软件进行标准尺寸的三维建模。鲁奇炉灰渣自动取样和拍照设备三维模型如图4所示。三维建模仿真能直观地显示设备的外形尺寸和零部件的大小,同时方便更改零部件之间的配合。

图4 鲁奇炉灰渣自动取样和拍照设备三维模型

三维模型建立后,错误或偏差直观可见,提高了修改、设计的效率,减少了不必要的生产制造,节约了资源,同时降低了试验阶段的成本。

3.2 运动仿真分析

运动仿真一方面能让非设计人员更好地了解设备的工作原理及其外形尺寸,另一方面可以让设计人员直观地观察零部件的配合尺寸,检查零部件设计是否合理。

在建立三维模型后,将相关的零部件进行配合,增加面对齐、轴心对齐、齿轮面配合以及距离尺寸等。将所需要的气缸加入设备中,添加距离尺寸。根据灰渣自动取样和拍照设备的工作原理,灰渣进入设备后,自动化翻板翻转在水平状态,等到第一阶段灰渣下落结束,水雾化系统开始进行喷水,捕捉筒体内部的灰尘、清理灰渣表面的浮灰,在喷水完成后打开自动开关板,相机装置拍照后关闭自动开关板,自动化翻板翻转朝下,整个过程结束。通过制作相对应的运动算例,将筒体进行透明化,可以直观地了解自动化设备内部情况。

4 灰渣自动取样和拍照设备的应用实践

近两年来,为了进一步提高煤炭的利用率,降低中压蒸汽的消耗,增加企业的竞争力,天脊集团选择气化炉为切入点,利用最新的自动化和人工智能技术对其进行改造。

2019年8月,天脊集团为3#鲁奇炉研制和安装了灰渣自动取样和拍照设备。该设备与DCS系统中的自动排灰程序联动,在每次排灰的时候能自动取一部分灰渣进行拍照。3#炉平均每小时排灰一次,由于渣沟较浅,为了防止排灰的时候堵塞渣沟,每次排灰需要打开灰锁下阀10次左右才能将灰锁中的灰渣排完。因此,该灰渣自动取样和拍照设备在每班8 h的工作过程中能够收集大约80张的灰渣照片,为后续的人工智能识别积累了大量的素材,与人工每班一次的取渣和观察过程相比,取渣的效率和质量有了很大提高。

该设备安装以后,基本运行正常,但是试运行过程中也暴露出该设备存在的一些缺点,尤其是引灰渣管经常发生堵塞。造成引灰渣管堵塞的原因主要有两点:一方面是有时候排下的灰渣尺寸较大,或者含水量过高,导致灰渣流动性变差,容易堵塞管道;另一方面是灰渣在下落过程中对引灰渣管形成的冲击力较大,长时间运行后管道逐渐变形,使得灰渣的流动变得更困难。

5 结 语

鲁奇炉灰渣自动取样和拍照设备经过长时间的研发设计和现场的实际应用,体现了其可行性和必要性。该设备替代了繁琐的工作、改善了现场工作条件,使鲁奇炉的生产运行更加安全稳定,同时可以将灰渣的情况及时传输到中央控制室或者智能系统,以便调整炉篦转速和汽氧比,提高了生产和管理的效率。