水煤浆气化炉新型工艺烧嘴冷却机构的研制和应用

胡振中,毕大鹏,张建胜

(清华大学山西清洁能源研究院,山西 太原030032)

煤气化是煤制化学品(合成氨、甲醇、乙二醇等)、煤制油、煤制氢、整体煤气化联合循环发电(IGCC)、气化联合燃料电池发电(IGFC)的关键核心技术,其中,水煤浆气流床气化具有气化压力高、燃料输送稳定等优势,是煤气化技术的发展方向[1]。

工艺烧嘴是水煤浆气流床气化炉的核心设备,承担着将气化工质(水煤浆和氧气)连续稳定地输送至气化室并合理组织燃烧的任务。水煤浆气化反应一般为剧烈的高温高压燃烧过程,气化过程产生大量的高含固合成气和熔融液渣。由于工艺烧嘴直接与气化室相连,因此工作环境非常恶劣,烧嘴头部端面直接暴露在1 500℃以上的高温环境中,承受高强度的辐射热负荷,长期工作极易因热疲劳而产生裂纹,影响气化炉的运行安全。通常,需要在工艺烧嘴外层套设冷却机构,对烧嘴进行保护,但即便如此,工艺烧嘴的使用寿命一般也仅在60 d左右,制约了气化炉的连续运行时间,对企业的经济效益产生了明显的影响,提升烧嘴的使用寿命已成为水煤浆气流床气化技术的热点问题和重要发展方向。

在此背景下,本文以水煤浆气化炉工艺烧嘴冷却保护机构为研究对象,通过传热分析、建立模型,提出了一种基于增材制造(3D打印)技术的新型高效换热工艺烧嘴冷却机构,并对该新型冷却机构的性能和实践效果进行了分析。

1 工艺烧嘴冷却机构的特点

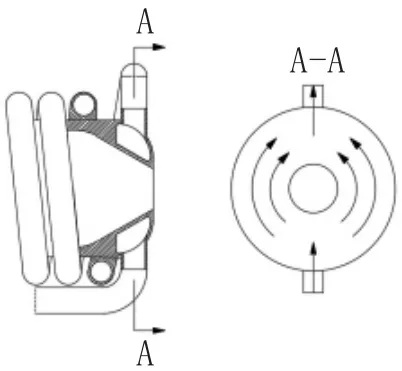

目前,水煤浆气化炉工艺烧嘴采用饱和循环水进行冷却,传统的冷却机构可分为盘管式和夹套式两种形式。盘管式冷却机构工艺烧嘴结构和端盖处水流方向示意图分别见图1和图2。该冷却机构由内、外两层螺旋盘管和头部的水腔组成。螺旋盘管在烧嘴头部嵌套形成冷却水的进、出通道,冷却水由内层盘管流至工艺烧嘴头部一侧后进入水腔,并从水腔另一侧流出后经外层盘管返回冷却水系统。在水腔内部,工艺烧嘴端盖和管壁共同形成了环形的冷却水通道(见图2),冷却水进入水腔后,在端盖内壁做环形绕流运动,吸收来自气化炉内高温合成气的热量。

图1 盘管式冷却机构工艺烧嘴结构示意图

图2 盘管式冷却机构工艺烧嘴端盖水流方向示意图

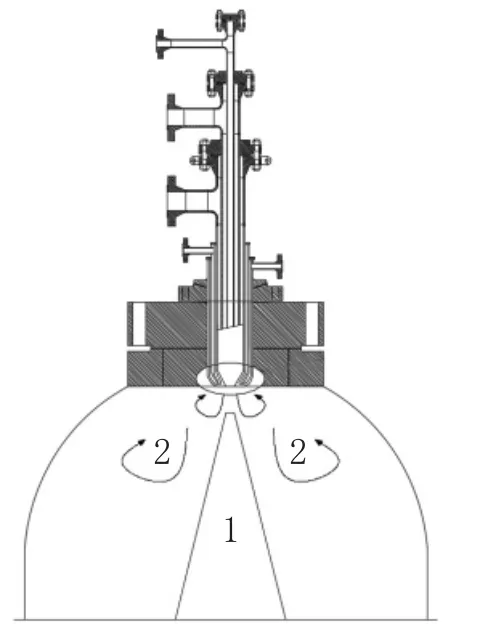

夹套式冷却机构工艺烧嘴结构和端盖水流方向示意图分别见图3和图4。该冷却机构由内、外两层套管和头部环形顶板组成。内、外层套管在烧嘴头部通过环形顶板密封连接,形成冷却水的进、出通道,冷却水由内层套管流至工艺烧嘴头部,经环形顶板折返后流入外层套管,返回冷却水系统。在环形顶板内表面,冷却水自内侧流入后,沿环形顶板径向流动至顶板外侧(见图4),进入外套管,吸收来自气化炉内高温合成气的热量。

图3 夹套式冷却机构工艺烧嘴结构示意图

图4 夹套式冷却机构工艺烧嘴端盖水流方向示意图

2 传热模型的建立

水煤浆气化反应是高温高压的放热反应,气化炉内反应温度Tg高达1 500℃以上,工艺烧嘴通常在气化炉顶部以法兰连接的方式与气化炉直接相连,工艺烧嘴头部端面直接暴露在高温环境中,所承受的热负荷很大。

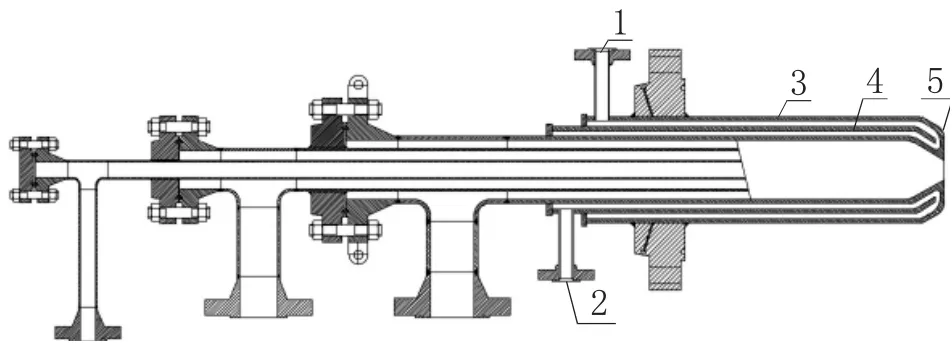

气化炉内流场示意图见图5。气化炉正常运行时,高速流动的氧气携带着充分雾化的水煤浆自工艺烧嘴喷出,在离开工艺烧嘴一定距离的气化炉中心位置形成主射流区(高速射流区),其内部发生剧烈的高温燃烧气化反应;而工艺烧嘴头部端面附近,由于主射流的卷吸效应,形成以未反应的氧气和水煤浆为主的低速回流区,因此,工艺烧嘴头部端面承受的对流热量所占份额很少,可以忽略不计,端面主要承受高温合成气的辐射热量。

图5 气化炉内流场示意图

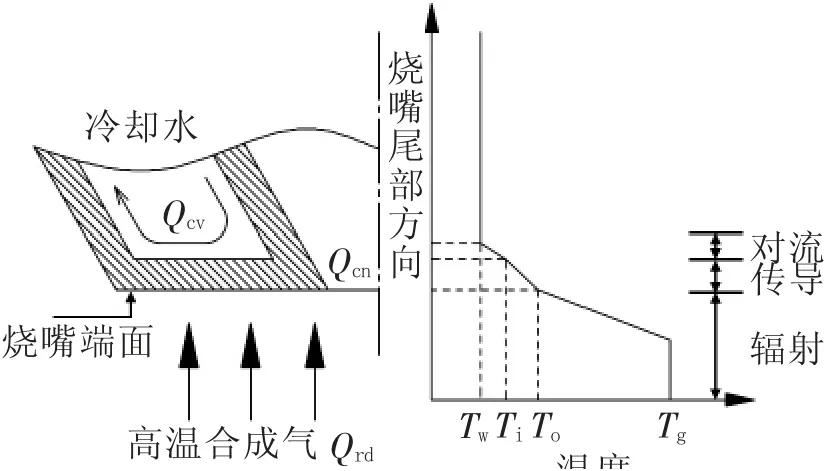

工艺烧嘴头部端面的传热和温度分布示意图见图6。通常采用水冷的方式对端面进行保护,来自循环水系统的温度为Tw的冷却水流经温度为Ti的端面内壁,吸收高温合成气传递来的热量,使端面外壁维持在合理的工作温度To,从而达到延长工艺烧嘴使用寿命的目的。上述热量传递过程涉及辐射、传导和对流3种传热方式,烧嘴头部端面外壁主要接受高温合成气的辐射热量Qrd;工艺烧嘴端面壁厚一般为8 mm~10 mm,内壁面与冷却水接触,由于冷却水温度低于高温合成气,在温差的作用下,热量由外壁通过传导的方式传递到内壁(传导换热量Qcn),随后被流动的循环冷却水以对流换热的方式带走(端面内壁与冷却水之间的对流换流量Qcv),从而完成整个冷却换热过程。

图6 工艺烧嘴头部端面传热和温度分布示意图

气化炉内的组分极为复杂,同时存在合成气体、液态渣、煤粉、飞灰等气-液-固相高温物质,由于水煤浆工艺烧嘴位于气化炉顶部,在工艺烧嘴附近主要以高温合成气的辐射换热为主。高温气体辐射具有强烈的光谱选择性和容积性,其辐射特性与气体种类、温度、压力、容积形状等多种因素有关,Edwards的指数宽带气体辐射特性模型是被工程实践证明较为准确的模型之一,该模型将气体辐射在整个光谱范围内按指数规律分成许多小间隔,并保证前后吸收系数相等,这样可得到每个谱带的一系列新的参数,并将谱带的辐射强度与同温度黑体辐射强度之比定义为合成气的发射率。对于工艺烧嘴端面,将其表面的辐射强度与同温度黑体辐射强度之比定义为烧嘴端面的发射率,则可按式(1)计算高温合成气和端面外壁之间的辐射换热量。

式中:Qrd为辐射换热量,W;σ0为斯特藩-玻尔兹曼常数,5.67×10-8W/(m2·K4);A为工艺烧嘴端部表面积,m2;Tg为合成气平均温度,K;To为工艺烧嘴端面外壁温度,K;εg为合成气发射率;εo为工艺烧嘴端面外壁发射率。

来自气化炉内高温合成气的辐射热量到达工艺烧嘴端面外壁后,在内外温差的作用下,通过传导的方式将热量传递至端面内壁,传导换热量可按式(2)进行计算。

式中:Qcn为传导换热量,W;λ为烧嘴端部钢材的导热系数,W/(m·K);Ti为烧嘴端面内壁温度,K;δ为烧嘴端面厚度,m。

对于烧嘴端面内壁和冷却水之间的对流换热,可按式(3)计算对流换热量[2]。

式中:Qcv为对流换热量,W;h为对流换热系数,W/(m2·K);Acv为冷却水和烧嘴内壁的接触面积,m2;Tw为冷却水平均温度,K。

式(3)中的对流换热系数h的影响因素众多,如冷却水的物理性质(黏度、密度、导热系数等)、端面内表面的形状和位置、冷却水的流动状态等。通常,对流换热系数h和努塞尔数Nu之间的关系见式(4)。

式中:λw为冷却水的导热系数,W/(m·K);Nu为努塞尔数;L为特征长度,m。

而对于端面内壁这类流体横掠表面的对流换热,Nu数可用式(5)进行计算。

式中:Re为雷诺数;Pr为普朗特数。

根据热量传递过程的连续性,烧嘴端面承受的辐射换热量Qrd、端面内外壁之间的传导换热量Qcn以及端面内壁和冷却水之间的对流换热量Qcv之间应满足等式(6)。

根据式(1)~式(6),可通过迭代计算的方式计算出工艺烧嘴端面内壁温度和外壁温度。

烧嘴端面外壁温度To是衡量工艺烧嘴冷却机构效果的主要指标,良好的冷却应该能使To降低并维持在一个合理的水平,从而保证工艺烧嘴能够长时间运行而不开裂失效。

对于上述传热过程,冷却水和端面内壁之间的对流换热强度是影响工艺烧嘴冷却效果的主要因素。由式(3)~(5)可知,对流换热的计算关键在于求取Nu数,而对于相同的冷却介质,Pr数是相同的,因此,影响对流换热的主要因素是Re数。

对于不同的冷却机构,冷却水在端面内壁的流动状态是不同的,导致Re数存在显著的差别,进而表现为冷却水对端面内壁的对流换热强度差异,影响冷却机构的整体换热效果。因此,对工艺烧嘴冷却机构的优化设计,应着眼于改善冷却水的流动状态,提高对流换热效率,增大对流换热面积,达到强化换热,提升烧嘴使用寿命的目的。

3 新型水煤浆工艺烧嘴的设计开发和应用

对烧嘴的传热分析表明,烧嘴端面内壁和冷却水之间的对流换热是烧嘴冷却最重要的环节,而从式(3)可以看出,在换热温差不变的条件下,增大冷却水与烧嘴内壁之间的对流换热面积,同时改善冷却水在腔体内的流动,提高换热系数,是提高对流换热效率的有效途径,从而改善冷却机构的冷却效果。

传统的水煤浆气化炉工艺烧嘴采用机加工的方式进行生产制造,无法对冷却水夹套内表面进行精细化加工。通常采用套管的方式形成水冷夹套,其内表面为平滑的加工面,这就限制了冷却水在通道内的换热能力。

3D打印技术是一种快速成形的先进制造技术,其本质原理是离散与堆积,即在计算机的辅助下,通过对实体模型进行切片处理,把三维实体的制造转换成二维层面的堆积和沿成形方向上的不断叠加,最终实现三维实体的制造。相比于传统制造方法,3D打印具有制造周期短、成形不受零件复杂程度限制以及节材、节能等优势[3]。将3D打印技术引入水煤浆气化炉工艺烧嘴的生产制造,可实现烧嘴冷却夹套的换热精细化设计,有望大幅优化水煤浆烧嘴的冷却效果,延长烧嘴的使用寿命。

基于3D打印技术和强化换热的理念,清华大学山西清洁能源研究院技术团队设计开发出一种新型高效换热水冷夹套,并进行了理论计算和工业试烧。

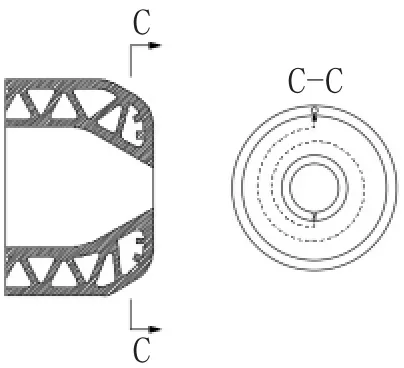

新型高效换热水冷夹套结构和端盖水流方向示意图分别见图7和图8。其冷却水输送段设计采用螺旋筋板结构,形成冷却水进出水通道。在端面内表面设置螺旋扰流片,使冷却水在端面内表面呈螺旋流动(见图8),延长冷却水流动路径,增大换热表面积。同时,端面扰流片的设置也强化了冷却水的流动,消除了死区,达到了强化换热的目的。

图7 新型高效换热水冷夹套结构示意图

图8 新型冷却机构烧嘴端盖水流方向示意图

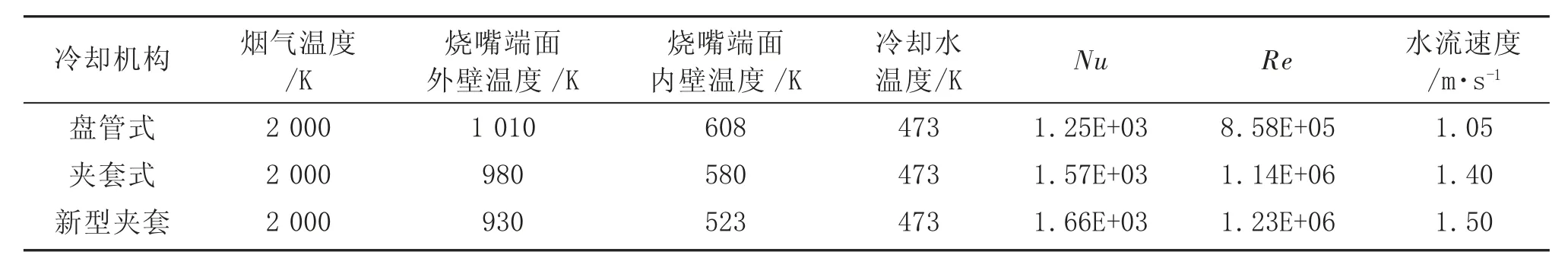

采用3种不同冷却机构的日投煤量1 500 t级水煤浆烧嘴的换热计算结果见表1。由表1可知,假设气化炉内烟气温度为2 000 K,根据传热模型,计算出盘管式烧嘴端面内壁温度为608 K,夹套式烧嘴端面内壁温度为580 K,而新型高效换热水冷夹套烧嘴端面内壁温度仅为523 K,烧嘴端面的工作条件得到了改善。

表1 3种不同冷却机构换热计算结果

为验证新型水冷夹套的使用效果,对某化肥厂气化车间1台日投煤量500 t的顶置单烧嘴水煤浆气化炉工艺烧嘴进行了改造,使用新型水冷夹套替代传统的水冷盘管。改造后烧嘴各项工艺指标良好,使用寿命延长(改造前不足60 d),运行80 d后烧嘴端面基本无可见裂纹,达到了预期效果。

4 结 语

工艺烧嘴是水煤浆气化炉的关键设备,目前,工艺烧嘴使用寿命短仍是整个气化炉的短板,制约系统的连续运行周期。高温环境下的烧蚀和开裂是造成烧嘴失效的主要原因,良好的冷却是保证烧嘴正常运行、延长烧嘴使用寿命的有效手段。清华大学山西清洁能源研究院从强化换热角度出发,基于烧嘴冷却水夹套的换热原理和计算方法,采用3D打印技术,设计开发出了一种新型高效换热水冷夹套,计算对比和工业试烧结果证明了计算模型的可靠性和新型结构的可行性,对水煤浆气化炉工艺烧嘴冷却水夹套的设计和优化具有一定的指导意义。