660 MW燃煤机组汞迁移转化特性研究

陈崇明,党志国,车 凯,韩忠阁,张立军

(1.国网河北省电力有限公司电力科学研究院,河北 石家庄 050021;2.河北国华沧东发电有限责任公司,河北 沧州 061003)

0 引 言

汞是环境中毒性最强的金属元素之一,也是自然界中能唯一实现完整循环的重金属,其通过食物链可以在生物圈中汞累计,对人类和野生生物造成极大伤害。汞因具有长距离跨界污染的属性,联合国环境规划署将其列为全球性污染物。然而,过去十几年,世界范围内环境中汞的浓度仍持续上升,汞污染已经成为继气候变化问题后的又一个全球环境问题。2013年,联合国规划署发布的《The UNEP global mercury assessment》显示,我国对全球人为汞排放量的贡献达到了1/3[1],其中燃煤电厂是国内最主要的汞排放源头之一,因此燃煤电厂汞的排放必须加以控制[2-4]。煤燃烧后烟气中汞的存在形式包括气态单质汞、气态氧化汞和颗粒汞3种形式,并可能通过下游环保装置的影响迁移至烟气、石膏、灰渣以及废水中。不同形态汞在环境中迁移转化过程差异非常大,以烟气汞为例,颗粒态汞和氧化汞易沉降在污染源附近区域,产生局部影响,而零价汞则会远距离传输,对更广泛区域产生影响[5-6]。GB 13223—2011《火电厂大气污染物排放标准》和DL/T 997—2006《火电厂石灰石-石膏湿法脱硫废水水质控制指标》对烟气和废水中汞及其化合物排放限值做出了规定,分别为30 μg/m3和0.05 mg/L。

汞在电厂环保设施中的脱除与转化已有一定进展。Deepak等[7]研究发现,脱硝装置对电厂汞的氧化效率为7%~74%;刘珺等[8]研究了静电除尘器对汞排放的影响,结果表明汞脱除率为30%~40%,且脱汞效率与颗粒汞含量关系明显;Ito等[9]指出湿法脱硫装置对汞去除效果明显,但汞排放率仍然高于其他痕量元素。虽然针对烟气汞的脱除研究已有不少结论,但大部分处于电厂环保改造以前,且主要集中于单台环保设备影响,缺乏整个烟气流程过程的系统研究。我国电厂的常规污染物已经达到超低排放水平,燃煤特性和环保设施控制与国外和先前相比存在较大差异。因此,本文以某火电厂为例,对汞在气液固三相中的迁移规律进行研究,掌握汞的沿程脱除特性和排放特征,以期为燃煤机组汞污染排放政策制定、汞脱除工艺设计以及石膏等副产品安全利用提供参考。

1 电厂及煤质情况

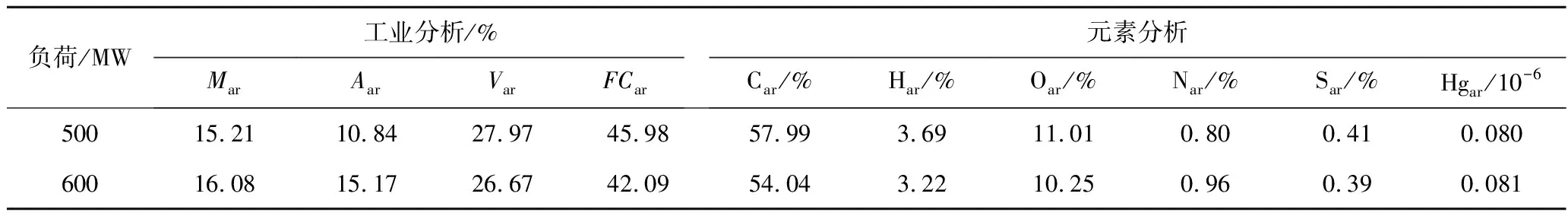

某电厂2号机组装机容量为660 MW,已于2017年完成超低排放改造。在锅炉尾部,沿烟气流向顺序布置的环保设施包括选择性催化还原脱硝装置(SCR)、静电除尘器(ESP)、湿法烟气脱硫装置(WFGD)以及湿式静电除尘器(WESP)。机组燃烧神木大柳塔烟煤,试验在500、660 MW负荷下进行,期间煤质的工业分析和元素分析结果见表1。煤样中汞的质量浓度为0.081 mg/kg,略低于国内煤中汞平均质量浓度0.220 mg/kg[10]。锅炉给煤量分别为201、255 t/h。

表1 机组燃煤工业分析和元素分析

2 测试过程及方法

烟气汞取样点位置分布如图1所示,分别为①SCR前、②SCR后、③ESP后、④WFGD后、⑤WESP后。烟气取样采用美国国家环境保护局推荐使用的Ontario Hydro Method(OHM)方法,现场采样系统如图2所示。样品从污染源以等速采样法采样,其中颗粒汞由位于取样枪前端的石英玻璃管内的纤维滤筒捕获,然后经回收消解后合并,稀释定容成颗粒物试样溶液;氧化汞由3个盛有KCl溶液的吸收瓶收集;单质汞由1个装有5% HNO3+10% H2O2和3个装有40 g/L KMnO4+10% H2SO4溶液的吸收瓶收集。烟气采样同时对锅炉底渣、ESP灰、WFGD新鲜浆液、WFGD脱硫石膏、WFGD脱硫废水、WESP给水、WESP废水进行取样。取样后,使用LUMEX RA-915M型汞分析仪测试固体样品,Hydra AA全自动测汞仪分析消解液;使用北京吉天AFS-933型原子荧光分光光度计测试液体样品。

图1 烟气中汞浓度取样位置Fig.1 Sampling locations for mercury concentrationsmeasurement in flue gas

图2 烟气中汞浓度采样系统Fig.2 Sampling system for mercury concentrations measurement in flue gas

3 测试结果及分析

3.1 汞的平衡计算

汞的平衡计算是验证汞测试结果准确性的主要手段,通常采用质量平衡率作为判断依据,即系统排出汞与进入汞之比。根据燃煤锅炉机组运行参数和汞浓度测试数据,获得烟气中气态单质汞、氧化汞以及颗粒汞的质量;通过入炉煤量和汞含量,获得进入锅炉系统的总汞质量;结合烟气量、ESP排灰、底渣的质量和汞含量,计算得到脱硫前汞排放量;进一步通过石灰石、工艺水、石膏、脱硫废水质量和汞含量,获得包含脱硫系统的汞平衡数据。由质量守恒原理,不同位置的汞质量平衡公式为:入炉总汞=入炉煤中汞=SCR前烟气总汞+炉渣中汞=SCR后烟气总汞+炉渣中汞=ESP前烟气总汞+炉渣中汞=ESP后烟气总汞+ESP排灰汞+炉渣汞=WFGD后烟气总汞+脱硫石膏中汞+脱硫废水中汞+ESP排灰汞+炉渣中的汞-石灰石浆液中汞-脱硫工艺水中汞=WESP后烟气中总汞+ESP排灰中汞+炉渣中的汞+脱硫石膏中汞+脱硫废水中汞-WESP给水中汞-石灰石浆液中汞。

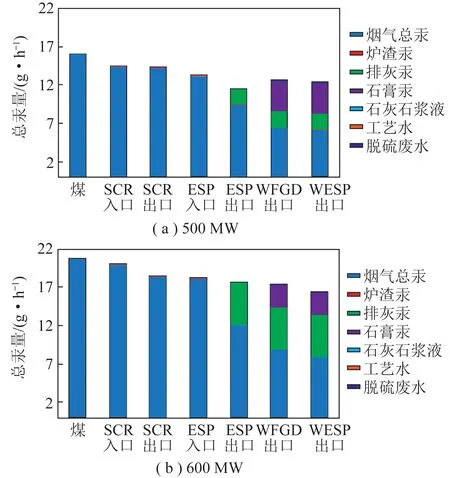

汞质量平衡数据如图3所示。可知汞绝大多数来源于燃煤,石灰石浆液和工艺水的汞引入量基本可以忽略。从SCR入口到WESP出口共6个测试位置,500、600 MW工况下,各取样点汞平衡率分别为72.01%~90.05%、79.14%~96.36%。由于试验期间,机组燃煤汞含量偏低,尾部烟气浓度逐渐偏低,且脱硫石膏和废水的排放并非连续,造成测量误差。研究表明所有位置的汞平衡率均在70%~130%的可接受范围内[11-12],表明本次现场汞取样测试结果有效,可作为锅炉汞排放数据参考。

图3 各污染物控制单元汞质量平衡Fig.3 Mass balance of mercury in pollutants control units

3.2 汞的排放分布特性

汞以烟气、石膏、灰渣、废水等形式的排放量分布及占比见表2。煤燃烧后,汞几乎全部释放,进入炉渣的占比仅为0.12%~0.26%,这主要是由于汞单质以及氧化物的沸点均低于400 ℃[13],而试验期间炉膛内部温度达900~1 150 ℃,大部分汞的化合物发生分解,导致其无法在渣中稳定存在。

表2 不同形式汞排放量分布

产生的汞大多以烟气形式进入下游系统,并通过环保设施的脱除作用部分转移到飞灰、石膏中。然而,从机组排放汞的最终形式看,烟气汞排放占比最大,达48.72%~50.08%,飞灰和石膏次之,脱硫废水最少。对于飞灰和石膏2种固体副产物,500 MW时汞在二者中的浓度分别为0.108、0.922 mg/kg;600 MW时分别为0.155、0.544 mg/kg。研究表明,HgS和HgO是飞灰中汞的主要赋存形态;石膏汞则主要以HgS形式存在,并伴有少量HgCl2、HgO和HgSO4[14-17]。目前电厂固体副产物主要用于生产水泥、装饰材料等,虽然二次利用过程中会经历高温处理,因特性差异也可能导致汞的二次释放,但由于目前我国未规定灰和石膏中汞含量,因此重点对电厂的一次释放特征进行研究,进一步分析SCR、ESP、FGD等环保设施对占比最大的烟气汞迁移影响。

3.3 SCR对烟气汞迁移的影响

烟气脱硝装置入出口烟气汞的形态分布变化如图4所示。可知经过SCR后,烟气中汞的形态分布发生明显变化。500和600 MW工况下,单质汞浓度显著下降,占比分别由77.14%、79.93%降至46.80%、40.59%;氧化汞浓度大幅增加,所占比率由14.64%、10.78%升至41.84%、43.42%;颗粒汞浓度略有上升,占比由8.21%、9.30%增至11.37%、15.99%。说明电厂所用SCR催化剂对单质汞具有一定的氧化作用,转化效率分别为40.28%、53.29%,略低于其他学者60%~80%的氧化效率[18]。催化剂对烟气中汞形态转化与HCl浓度、氨氮摩尔比以及催化剂投运时间有关[19-20]。研究表明,Cl可以吸附在催化剂的钒活性位上,形成活性Cl*,然后通过Cl*与气相汞的反应实现汞的氧化;而氨与HCl会在催化剂活性位竞争吸附,其吸附平衡常数大且浓度高,能抑制HCl的吸附,从而降低单质汞的氧化;投运时间的影响主要表现在催化剂比表面积逐年下降,表面活性中心减少,从而不利于单质汞和HCl在活性位上的化学吸附反应。脱硝催化剂表面汞的非均相氧化反应方程为

图4 SCR入出口烟气汞浓度分布Fig.4 Inlet and outlet gas mercury concentrationdistribution of SCR system

(1)

测试时,电厂氨氮摩尔比为0.79、0.68;但烟气中HCl浓度相对偏低,分别为17.49、16.33 mg/m3,同时催化剂累计投运时间由于超过20 000 h,比表面积由45.33降至33.84 m2/g。与其他研究相比,HCl浓度和比表面积相对较小是造成氧化效率不高的主要原因。另外,相对于600 MW,500 MW工况下的单质汞转化率偏低,这主要是由于低负荷时,喷氨量增加抑制HCl吸附。试验过程中,500、600 MW时脱硝系统入口NOx浓度(折算至6% O2)平均值分别为166、133 mg/Nm3,出口NOx浓度(折算至6% O2)平均值分别为39、45 mg/Nm3,喷氨量计算值分别为84、67 kg/h。

SCR入出口总汞浓度基本保持不变,表明SCR装置本身并不能脱汞,但能将其转变为相对容易脱除的颗粒汞和氧化汞,从而增加后续环保设施对汞的脱除率。

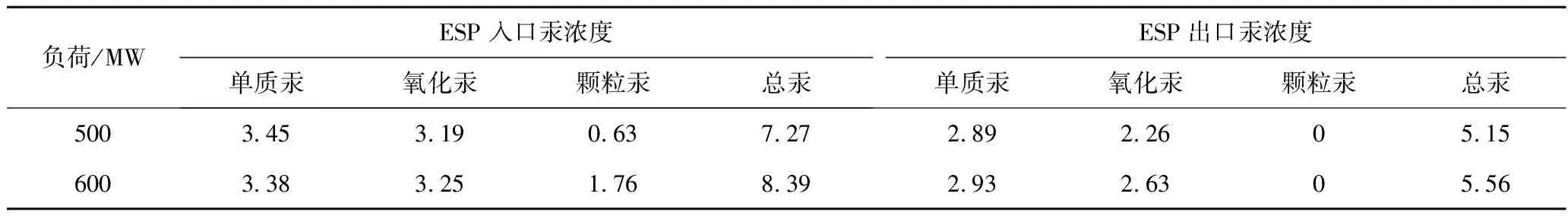

3.4 ESP对烟气汞迁移的影响

ESP对汞的迁移影响主要有两方面:一是飞灰对单质汞和氧化汞的吸附作用,二是除尘器本体对飞灰的捕捉作用。ESP前后的汞形态及浓度变化见表3。从汞的形态分布看,经过ESP后,3种形态的汞浓度均下降,颗粒汞更是降至检出限以下。ESP对单质汞、氧化汞和颗粒汞的脱除率分别为13.31%~16.23%、19.08%~29.15%和100%,总汞的脱除率仅为29.16%~33.73%。由于除尘器无法直接脱除气态汞,单质汞和氧化汞的浓度下降,应是由于部分被粉尘吸附成为颗粒汞,通过静电除尘方式被捕获至灰斗中。本厂ESP配有四级电场,采用高频电源供电,对烟气中粉尘具有较好的脱除作用,除尘效率达99.89%~99.92%,可以在高效降低出口粉尘浓度的同时去除烟气中的颗粒汞。

表3 ESP前后汞浓度分布

500和600 MW工况条件下,对比单质汞和颗粒汞的浓度变化,单质汞因沸点较低,更难被飞灰捕捉去除。研究表明,飞灰对气态汞的吸附能力与其中碳含量相关,未燃尽碳由于孔径丰富和比表面积大,对气态汞在飞灰上的吸附有促进作用,碳含量相对较低时,吸附能力与碳含量基本成正比,而后汞吸附量随着碳含量增加而逐步减缓,碳含量在10%左右达到峰值[21]。试验期间,锅炉燃烧较充分,飞灰中碳含量处于较低水平,仅为0.44%~0.57%,飞灰对汞的吸附能力相对较差,因此飞灰中汞含量最高为0.155 mg/kg,低于其他研究结果。然而,飞灰碳含量升高会提高机组运行煤耗,降低粉煤灰品质,应研究其他方法改善单质汞向颗粒汞的转化。

3.5 FGD及WESP对烟气汞迁移的影响

图5 FGD出口和WESP出口烟气汞浓度分布Fig.5 Concentration distribution of gas mercuryat the outlet of FGD and WESP

金属离子M2+(铁、锰、钴等)与Hg2+反应为

(2)

亚硫酸氢盐与Hg2+反应式为

(3)

(4)

经过WESP后,单质汞和氧化汞的绝对浓度仅略有下降,分别为0.12~0.33、0.03~0.11 μg/m3,二者脱除效率分别为3.57%~8.78%、18.75%~32.35%。其中,氧化汞的脱除效率下降是由于其WESP入口浓度已经较小(0.16~0.34 μg/m3),喷淋的传质吸收作用不明显所致。同时,由于湿除排放废水再进入吸收塔回用,无需对其中汞浓度进行测试。综合上述分析,除尘器尾部设备对氧化汞有较高的去除效果,累计脱除率达到91.25%~94.25%,对单质汞则不仅没有脱除作用,甚至导致其浓度略有增加。

3.6 环保设施协同脱汞效率分析

对比SCR入口与总排口汞浓度,脱硝、除尘、脱硫、湿除等环保设施对烟气汞的协同脱除效果见表4。经过所有环保设施后,单质汞、氧化汞、颗粒汞和总汞的脱除率分别为50.00%~56.17%、78.20%~89.43%、100%和59.88%~62.61%,且烟囱入口单质汞的比例达93%以上。其中,颗粒汞完全脱除主要是由于静电除尘器的高效除尘作用,将其转化到排灰中,使除尘器出口位置的颗粒汞低于检出限。然而,如果以SCR出口计算,单质汞的脱除效率下降至6.16%~16.28%,氧化汞的脱除效率则增加至94.12%~96.24%。两者对比看出,氧化汞和颗粒汞都易脱除,单质汞的去除主要依靠SCR装置的氧化作用将其转变为氧化汞。最终,机组排放的总汞质量浓度为3.37~3.66 μg/m3,远低于国家标准30 μg/m3的排放限值要求,无需单独加装烟气脱汞处理设备。然而,为适应国家未来出台的更严环保排放标准,应深入研究单质汞的氧化方法,充分利用现有环保设施进一步降低汞浓度。

表4 环保设施协同脱汞效率

4 结 论

1)500 MW和600 MW工况下,SCR、ESP、FGD、WESP等环保设施上下游的汞平衡率为72.01%~90.05%、79.14%~96.36%,均在可接受范围内。炉渣汞占比仅为0.12%~0.24%,大量汞以烟气的形式进入环保设施并部分转移到飞灰、石膏中。烟气汞是主要的排放形式,占比达到48.72%~50.08%。

2)SCR对烟气总汞没有明显脱除作用,但催化剂可以促进单质汞向颗粒汞和氧化汞的转化,转化效率超过40%,500 MW工况下因喷氨量较高抑制了HCl吸附而降低了转化率。ESP因较高的除尘效率,可以去除全部颗粒态汞,但因含碳量较低,粉尘吸附作用有限,对单质汞和氧化汞的脱除率相对较低。经过FGD和WESP后,600 MW工况下因亚硫酸盐还原氧化汞作用更强,单质汞浓度甚至略有增加,而氧化汞因喷淋吸收和离子还原作用,脱除率达91%以上。

3)SCR+ESP+FGD+WESP对单质汞、氧化汞和颗粒汞的协同脱除率分别为50.00%~56.17%、78.20%~89.43%和100%,且烟囱入口单质汞的比例达到93%以上。SCR下游设施对单质汞的协同脱除率仅为6.16%,对氧化汞的协同脱除率高达96.24%,SCR对单质汞的氧化是降低烟气汞排放的关键。机组最终排放的总汞浓度最高为3.66 μg/m3,低于国家排放限值要求。