煤直接液化残渣的成焦行为及在配煤炼焦中的应用

陈智辉,吴幼青,吴诗勇,黄 胜,陈大波,孙 硕,顾嘉乐

(1.华东理工大学 能源化工系,上海 200237;2.杭州牛墨科技有限公司,浙江 杭州 321000)

0 引 言

煤直接液化技术是由煤生产清洁液体燃料和有价值化学品的方法。煤直接液化残渣(DCLR)是煤液化过程的主要副产物,占原煤质量的20%~30%[1-2],DCLR的合理利用有助于提高煤直接液化的经济效益。DCLR不仅包括未反应的煤、矿物质和残余催化剂,还含有相对较多的重质组分(重油、沥青质和前沥青质)[3-6]。目前,DCLR的利用研究主要集中在热解、气化和加氢液化方面[6]。DCLR中煤沥青含碳量较高、分子量较大,易发生聚合或交联反应,是适宜制备炭材料的前驱体,以DCLR及其中的沥青烯和前沥青烯为碳源,可制备性能良好的活性炭、泡沫炭材料等碳基功能材料[7]。通过溶剂萃取和萃取物聚合,由煤直接液化残渣制备煤液化沥青,并用于配煤捣固炼焦是煤直接液化残渣的高效利用途径之一[8],该方法制得的焦炭各项指标均达到国家一级冶金焦标准[9]。DCLR的萃取物具有低灰、低硫、高黏结性、高温下流动性好等特点,可作为黏结剂或直接代替1/3焦煤进行炼焦[10],但鲜见DCLR作为整体直接用于配煤炼焦。

焦炭是高炉炼钢的重要原料之一,具有热源、还原剂和骨架支撑等作用,高品质的焦炭是工业炼铁不可或缺的辅料之一,因此优质炼焦煤需求量大。配煤炼焦是多种不同变质程度的烟煤混配后进行炼焦,是缓解优质炼焦煤资源短缺最优的方法。常用的方法是在配煤炼焦中加入热塑性添加剂(沥青、石油焦、溶剂抽提煤、橡胶)来减少主焦煤的加入量,同时可提升焦炭品质[11]。DCLR具有强黏结性能和较低的软化点,在较低温度下(>200 ℃)熔融形成液体[12],因此DCLR用于配煤炼焦可能会提升配煤的黏结性能。本文通过煤温和液化-炭化耦合转化技术(ECOC),将煤温和液化过程与液化产物炭化过程耦合以实现煤分质转化[13],将直接液化所得固液混合物快速有效分离,得到液化副产物DCLR。研究了炭化温度和催化剂对DCLR的影响,确定了最佳的DCLR制备条件,并考察了配煤炼焦中5%和10% DCLR添加量对高品质炼焦煤的替代量以及对焦炭强度的影响,提出了DCLR直接加入配煤炼焦中的作用机理,为该工艺的发展提供数据和理论支撑。

1 试 验

1.1 试验原料

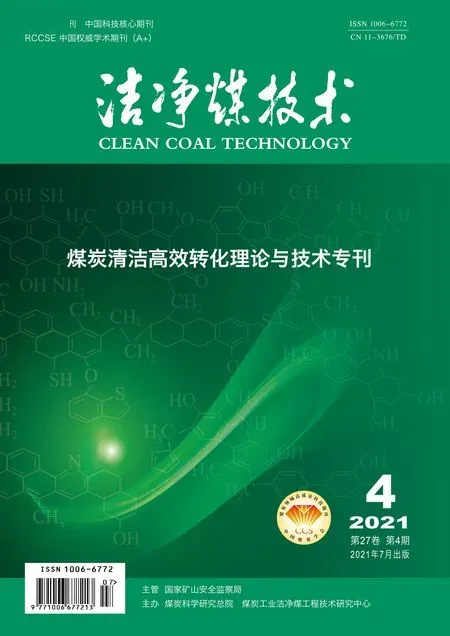

选用液化原煤为红柳林煤HLL(陕西煤业化工集团),5种炼焦原料煤(上海某焦化厂)分别为焦煤(JM)、肥煤(FM)、1/3焦煤(1/3JM)、气煤(QM)、瘦煤(SM)。将煤样均研磨至1 mm以下,并在80 ℃真空干燥箱中干燥24 h后密封保存。表1为原料煤和DCLR的工业分析和元素分析(DCLR在炭化温度410 ℃、添加γ-FeOOH催化剂制备而得)。

表1 原料煤的工业分析和元素分析

1.2 温和液化-炭化耦合转化试验

温和液化-炭化耦合转化试验包括煤直接液化过程和液化产物炭化过程,试验装置及试验步骤详见文献[14-15]。固定液化试验条件为:60 g原煤、90 g四氢萘、H2初压4.0 MPa、液化温度430 ℃、液化时间1 h;炭化试验条件为:炭化温度390~430 ℃、炭化时间30 min、N2载气流量为700 mL/min。该耦合转化的产物包括有机液相产物(LO)、水(LW)、液化残渣(DCLR)、液化气相产物(LG)和炭化气相产物(CG),各产物产率的计算公式为

液化残渣产率:

(1)

有机液相产物产率:

(2)

水产率:

(3)

液化气体产率:

(4)

炭化气体产率:

YCG=(1-YSC-YLO-YLW-YLG)×100%,

(5)

式中,mdaf为干燥无灰基原煤质量,g;mDCLR,daf为干燥无灰基液化残渣质量,g;mL为液相产物总质量,g;mW为液相产物中水的质量,g;msol为液相产物中溶剂质量,g;mDCLR为半焦质量,g;Mad,DCLR为半焦水分,%;mad为原煤质量,g;Mad,coal为原煤水分,%;pg为反应结束并降温完成后反应釜内的压力,MPa;Vg为反应结束并降温完成后反应釜内气体体积,mL;Ra为通用气体常数,为8.314 5 J/(g·K);Tg为反应结束并降温完成后反应釜内温度,K;vi为第i种气体的体积分数,%;Mi为第i种气体的摩尔质量。

煤直接液化中催化剂γ-FeOOH的制备流程为:① 打开水浴装置并设定水浴温度为40 ℃;向三口烧瓶中加入900 mL去离子水;② 待水浴温度达到40 ℃时,向三口烧瓶中通入N2;加入97.3 g七水和硫酸亚铁固体,等待约10 min,其全部溶解于去离子水;③ 加入5.5 g EDTA,在氮气下搅拌10 min;④ 称量9.6 g NaOH固体并加入100 mL去离子水配成溶液(三口烧瓶);⑤ 继续通入N2,15 min后停止,打开空气泵,保持一定的气流速度;⑥ 反应3 h后,用pH试纸测定pH值,若pH=3~4,试验成功;⑦ 取下三口烧瓶,将300 mL产物与700 mL去离子水充分混合,抽滤所有产物液体,再用去离子水冲洗滤饼至滤液pH接近7;⑧ 将滤饼放入鼓风干燥箱40 ℃干燥至少8 h,将干燥后的产物碾碎,研磨至0.074 mm(200目)以下,装入自封袋备用。

1.3 配煤炼焦试验

通过箱式电阻炉(SW2-10-12)程序控温进行实验室规模炼焦,将不同配比的煤样50 g充分混合均匀,铺置于100 mL坩埚中,煤样上方放置厚度为5 mm的圆形铁片并置于电阻炉有效恒温区。炼焦升温程序设定为:以10 ℃/min升温速率从室温升至300 ℃,保持30 min;再以3 ℃/min升温速率从300 ℃升至1 050 ℃,恒温30 min,自然冷却,温度降至200 ℃以下时取出,得到坩埚焦,称量计算成焦率。不同配比的原料煤制备的坩埚焦命名为JTxx。

1.4 焦炭冷强度和热强度试验

焦炭参照GB/T 2006—2008《冶金焦炭机械强度的测定方法》测定焦炭抗碎强度和耐磨强度,M13和M3分别为焦炭的抗碎强度和耐磨强度,计算公式为

抗碎强度:

(6)

耐磨强度:

(7)

成焦率:

对于局部损坏的素土后屋面,采用干土+草泥方式修补。对于完全需要重新改造的素土后屋面,拆除修平后,在原屋面上铺设聚苯板保温层+塑料薄膜或草泥抹面的简易厚屋面。有立柱温室和骨架荷载良好的温室,采用垫板+聚苯板+钢网砼层,垫板+聚苯板+CSM墙面材料等复合后屋面。对于原屋面为水泥抹面面层时,如裂缝、剥落现象,应将原墙面凿毛,否则,应将原涂层铲除,重新进行水泥抹面,裂缝可采用防水沥青灌缝处理。后屋面改造升级后,达到整个后屋面顶部成南高北低的斜坡,坡面平整无缝,具备防水、隔热保温的功能,并在后屋面加盖保温被,或覆盖棚膜等方式,进行防水保温。

(8)

式中,m0为配合煤样的总质量,g;m1为大于13 mm的焦炭质量,g;m2为小于3 mm的焦炭质量,g;m为焦炭总质量,g。

焦炭反应性及反应后强度测定按照GB/T 4000—2017《焦炭反应性及反应后强度试验方法》进行,反应性测定从950 ℃开始,每50 ℃测定1次,终温为1 200 ℃并停留30 min。

2 试验结果与分析

2.1 炭化温度对产物分布的影响

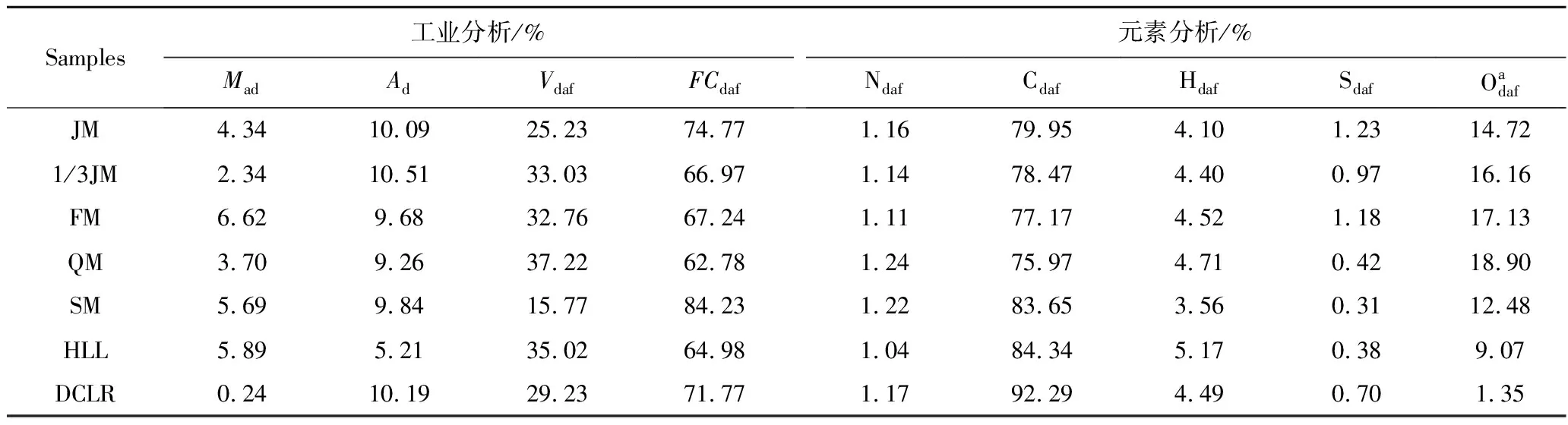

表2为不同炭化温度下温和液化-炭化耦合的产物分布。可知,不添加液化反应催化剂,炭化温度从390 ℃升至430 ℃时,液化残渣产率(DCLR)从63.72%降至60.44%,有机液相产率(LO)从22.19%

表2 炭化温度对于产物分布的影响

增至25.76%,炭化气体产率(CG)、液化气体产率(LG)和水产率(LW)基本不变,液化残渣的黏结性指数从74降至57,表明炭化温度升高,促进了液化残渣中具有强黏结性能的重质组分(如沥青烯和前沥青烯等)进一步热解生成小分子的油产物和少量水,导致液化残渣的黏结性指数大幅下降[16-17]。加入液化催化剂后,炭化温度从390 ℃升至430 ℃时,有机液相产率从25.09%升至27.46%,液化残渣产率从60.47%降至57.33%,液化残渣的黏结性指数从77降至60。相比于无催化剂条件,添加催化剂促进了液化反应的进行,加剧了煤裂解加氢反应[18],使有机液相产率大幅提升,液化残渣黏结性指数也略有提升,有利于液化残渣作为黏结剂加入配煤炼焦。

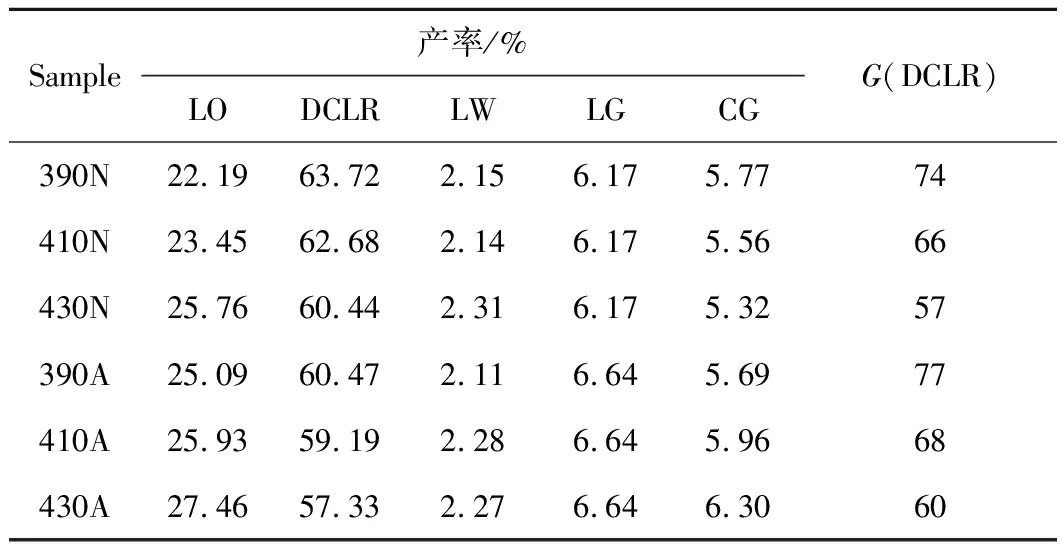

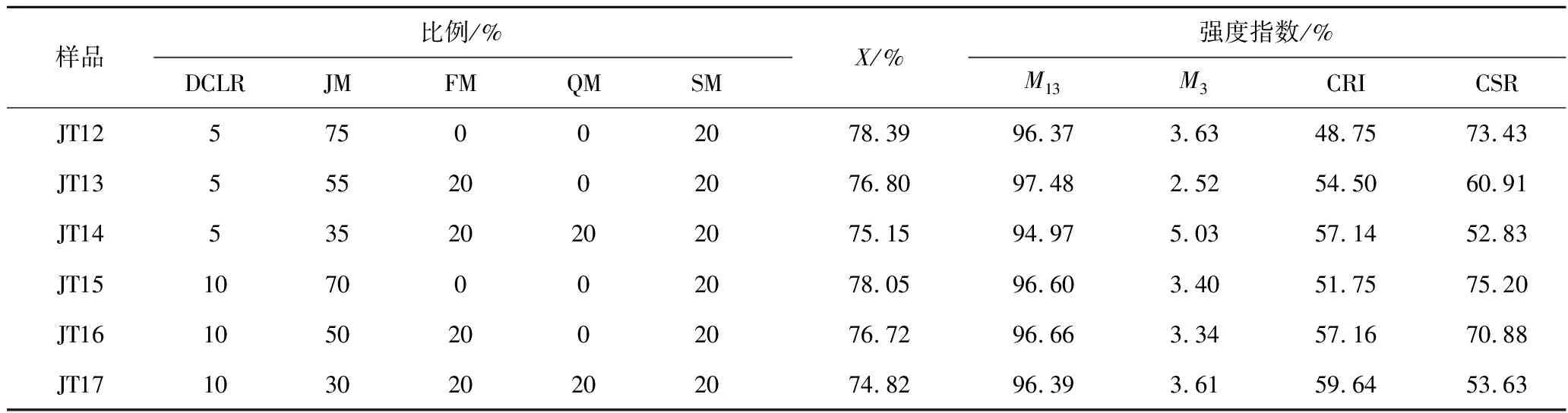

2.2 DCLR添加量对焦炭冷强度的影响

表3为不同DCLR添加量的焦炭强度和成焦率。可知,虽然焦炭的配煤比例不同,但成焦率稳定在72%~74%。DCLR添加量为0时,随着JM、FM配比降低,QM、SM配比升高,M13从95.26%降至90.31%,M3从4.73%升至6.64%,冷强度明显下降,说明JM、FM对于冷强度的贡献远大于QM和SM,主要是因为其在成焦过程中提供大量具有黏结性的中间相。DCLR添加量为0时,至少需要提供48%的高品质炼焦煤(JM+1/3JM+FM),以确保焦炭冷强度品质。

表3 DCLR添加量对焦炭冷强度的影响

DCLR添加量为5%时,降低FM的配入量甚至不添加FM,增加弱黏结性煤SM的配入量,为保证焦炭的冷态强度(M13>92%,M3<8%),至少需要配入36%的高品质炼焦煤。DCLR添加量为10%时,至少需要配入30%的高品质炼焦煤。这是因为DCLR自身具有较强的黏结性能,在煤的初始热解阶段,DCLR已熔融成液相,具有一定的流动性,可大量黏结配煤中的惰性组分和弱黏结性组分,提升焦炭冷强度的同时,降低了高品质炼焦煤的配入量[19-20]。因此,配煤中加入5% DCLR能减少12%的高品质炼焦煤,加入10% DCLR能减少18%左右的高品质炼焦煤(尤其是FM)。

2.3 DCLR对焦炭强度的影响

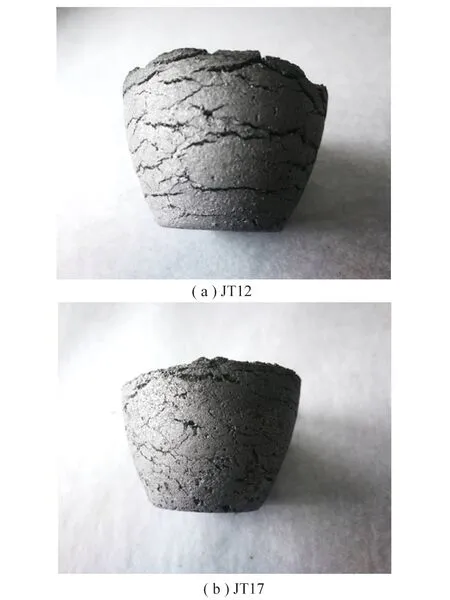

典型的实验室规模下制备的坩埚焦形貌特征如图1所示。JT12形貌以横向裂纹为主,但裂纹细小,说明其收缩应力较小,焦炭内部结构也较稳定;JT17配煤方案中的JM和FM配比较低,由于存在10% DCLR,其焦炭裂纹更少,且从裂纹处可明显看出内部的孔隙结构较多,因此其热态强度较差。造成横向裂纹主要因素有:① 高温焦化末期,煤焦进行缩聚反应,焦炭各组分收缩应力不同;② 焦化过程中气相组分不断冲击胶质层。

图1 焦炭外观Fig.1 Appearance diagram of cokes

表4 DCLR的添加对焦炭强度的影响(JT12~JT17)

DCLR的添加量从5%增至10%时,焦炭的冷态强度变化不大,焦炭的CRI约增加3%,焦炭的CSR约提升2%,这是因为DCLR自身活性较高,富含大量的矿物质和金属催化剂,可能对焦炭的还原反应起催化作用,导致焦炭的热反应性增强;此外,DCLR含有大量的黏结性重质组分,可很好地黏结其他惰性组分和弱黏结性组分,使反应后强度提升[21]。总之,少量DCLR(<10%)能大幅提升焦炭冷强度的同时,小幅提升焦炭的热态强度,但大量DCLR(>10%)会导致焦炭热失重增加,对焦炭的热强度不利。

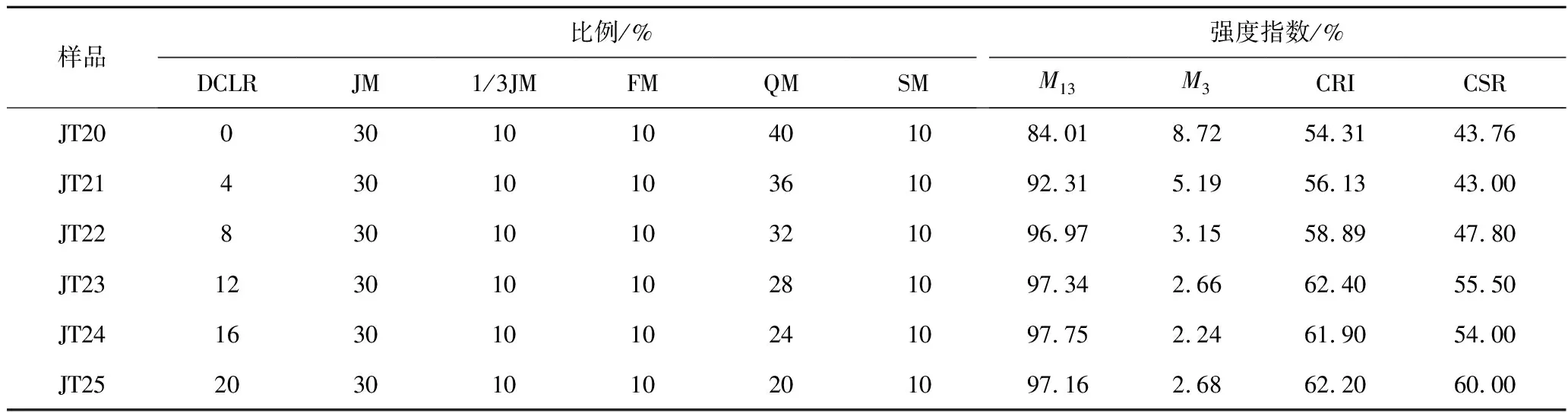

表5为焦化体系中强黏煤占比为50%,并且SM占10%时,用4% DCLR替代QM所得焦炭强度的分布。

表5 DCLR的添加对焦炭强度的影响(JT20~JT25)

由表5可知,随着DCLR添加量从0升至20%,焦炭的冷强度不断上升,这是因为DCLR中含有大量的重质组分(如重质油和重质沥青质),焦化时其热解形成黏结性胶质体,可黏结结惰性组分,使得冷强度提升。同时,焦炭的热反应性从54.31%升至62.20%,这是因为DCLR中含有大量液化过程的催化剂,对焦炭与CO反应起催化作用,使焦炭的热反应性增强。焦炭的热强度CSR增加是由于DCLR的加入使焦炭的整体结构更加致密。50%的强黏煤不足以提供充足的胶质体,因此后续的炼焦过程应在配煤中加大JM和FM的配入量。

2.4 DCLR配煤炼焦机理

DCLR与QM可部分替代FM在焦化过程中的作用,这是因为FM作为最重要的高品质炼焦煤,在热解过程中产生大量的液相中间相和气体,DCLR能产生大量的液相中间相与中等量的气体,同时QM能产生少量液相中间相和大量气体,因此DCLR和QM配合可充分发挥FM的作用,使DCLR加入配煤炼焦替代昂贵的FM成为可能。此外,DCLR与QM作用可增加中间相的流动度,配煤的黏结性能大幅提升,配煤的熔融温度区间拓宽,体系中大量气体冲刷胶质层,使胶质体渗透到煤颗粒的孔道中,从而得到强度高的焦炭。

3 结 论

1)DCLR最佳的制备条件为:液化温度430 ℃、炭化温度410 ℃、1%碱式氧化铁催化剂。制得的DCLR黏结性指数为68。

2)在保证焦炭强度的前提下,配煤中加入5% DCLR能减少12%高品质炼焦煤,加入10% DCLR能减少18%左右的高品质炼焦煤(尤其是FM)。配煤炼焦中加入少量DCLR(<10%)可大幅提升焦炭冷强度的同时,小幅提升焦炭的热态强度。

3)DCLR和QM相互作用可部分替代FM,使中间相的流动度增加,配煤的黏结性能大幅提升,配煤的熔融温度区间拓宽,体系中大量气体冲刷胶质层,使胶质体充分渗透到煤颗粒的孔道中,从而得到高强度的焦炭。