顶装炼焦与捣固炼焦的对比研究

田日升

(山西西山煤气化有限责任公司,山西 古交 030200)

引言

焦化厂为对综采工作面原煤进行再次加工的场所,经焦化处理后得到适用于更高要求场合的焦炭质量。因此,对炼焦工艺、设备等方面的要求越来越高。传统炼焦工艺中以顶装炼焦方式为主,该种炼焦方式对对煤源的要求较高,要求所炼原煤中瘦煤的比例不能大于15%,气煤的比例不能大于40%。也就说,为保证最终炼焦的质量若采用顶装炼焦工艺还需在其中加入大量的强黏煤和少量的弱黏煤[1]。在某种程度上,现已发展的捣固炼焦工艺对煤源的质量要求并不是很高,结合我国的煤质,该工艺被广泛推广应用。本文将重点对常规的顶装炼焦和捣固炼焦展开对比研究。

1 顶装炼焦与捣固炼焦理论对比

本节将从概念层面对常规顶装炼焦技术和捣固炼焦技术进行对比。

1.1 常规顶装炼焦技术

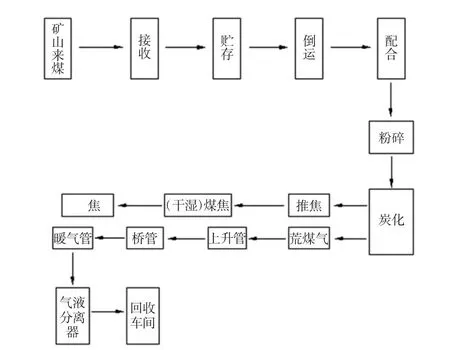

顾名思义,顶装炼焦技术的核心设备顶装焦炉。顶装焦炉是将配合煤从焦炉顶部进煤口将煤料装入炭化室进行炼焦,煤料无需捣固[2]。主要有装煤车、推焦车、拦焦车和熄焦车等,简称四大车。基于该种炼焦技术对应的工艺流程,如图1 所示。

图1 顶装炼焦工艺流程

1.2 捣固炼焦技术

捣固炼焦技术对应的核心设备为捣固焦炉。捣固炼焦工艺是采用捣固机械将配合好的洗精煤先捣实成略小于炭化室的煤饼,然后由焦炉侧面推入炭化室内进行高温干馏的一种炼焦工艺[3]。捣固焦炉主要有:捣固机、装煤推焦车、消烟车(也可以称为除尘车)。基于捣固炼焦技术的工艺流程,如图2所示。

图2 捣固炼焦工艺流程图

2 顶装炼焦与捣固炼焦的实际应用对比

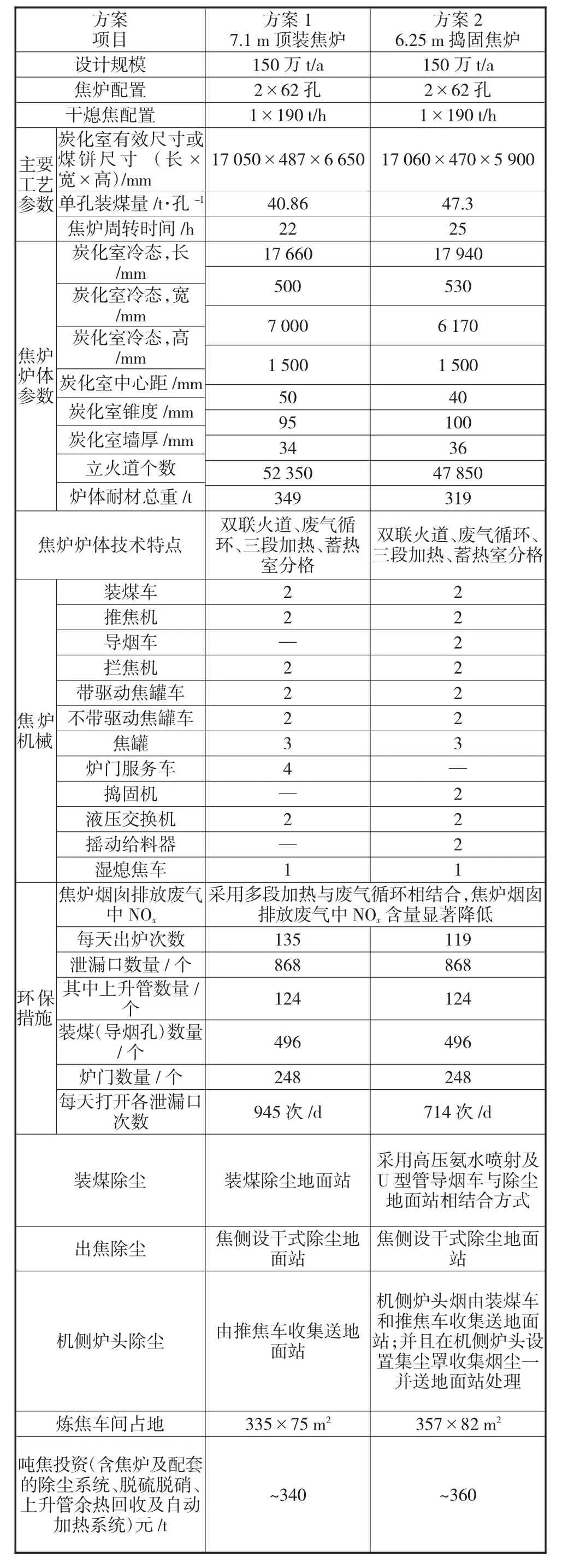

以150 万t 焦化项目为例,分别采用顶装炼焦技术和捣固炼焦技术为其配套生产方案。经过核算可知:对于150 万t 的焦化项目而言,当采用顶装炼焦工艺时需为其配套7.1 m 的顶装焦炉,当采用捣固炼焦工艺时需为其配套6.25 m 的捣固焦炉,两种方案对应的参数对比,如第123 页表1 所示。

表1 150 万t 焦化项目下顶装焦炉与捣固焦炉的参数对比

3 顶装炼焦与捣固炼焦所得焦炭质量的对比

通过实际生产实例对顶装炼焦工艺和捣固炼焦工艺所得焦炭的质量进行对比,主要对焦炭的耐磨强度、抗碎强度、反应性以及反应后的强度进行对比。鉴于原煤的堆积密度会对最终所得焦炭的质量具有较为显著的影响[4]。因此,为得到有效的对比结果,设定捣固炼焦工艺所选用原煤的堆积密度为1.1 t/m3,常规顶装炼焦工艺所选用原煤的堆积密度为0.8 t/m3。

3.1 顶装炼焦与捣固炼焦所得焦炭耐磨强度和抗碎强度的对比

参照表1 中顶装炼焦工艺和捣固炼焦工艺对应的参数设置,对两种工艺所得焦炭的耐磨强度和抗碎强度进行对比,对比结果如表2 所示。

表2 顶装炼焦工艺和捣固炼焦工艺对焦炭耐磨强度和抗碎强度的影响

如表2 所示,捣固炼焦工艺所得焦炭的耐磨强度较顶装炼焦工艺降低约3.22%;捣固炼焦工艺所得焦炭的抗碎强度较顶装炼焦工艺提高约0.65%。

3.2 顶装炼焦与捣固炼焦所得焦炭反应性和反应后强度的对比

参照表1 中顶装炼焦工艺和捣固炼焦工艺对应的参数设置,对两种工艺所得焦炭的反应性和反应后强度进行对比,对比结果如表3 所示。

表3 顶装炼焦工艺和捣固炼焦工艺对焦炭反应性和反应后强度的影响

如表3 所示,捣固炼焦工艺所得焦炭的反应性较顶装炼焦工艺降低约3.59%;捣固炼焦工艺所得焦炭的反应后强度较顶装炼焦工艺提高约9.04%。

4 结语

捣固炼焦和顶装炼焦为两种不同的炼焦工艺。本文重点对两种炼焦工艺性对比研究,二者之间的区别总结如下:

1)常规顶装炼焦工艺对原煤要求较高,对于我国的原煤质量而言,需要在其中加入一定量的强黏煤和少量的弱黏煤;

2)结合实践生产来看,捣固炼焦工艺的产量明显高于常规顶装炼焦工艺;而且捣固炼焦工艺的环保性能优于顶装炼焦工艺。

3)对两种炼焦工艺所得焦炭质量对比可知,基于捣固炼焦工艺可比顶装炼焦工艺获得更好性能的焦炭。