提高氯化石蜡副产品盐酸附加值的工艺方法研究

张 瑜

(山西潞安精蜡化学品有限公司,山西 长治 047500)

引言

氯化石蜡又称氯烃,是一种浅黄色至橙黄色的黏稠液体,不溶于水,溶于大多数有机溶剂。氯化石蜡对氯气的需求量大,是氯碱行业平衡氯气的重要耗氯产品。中国氯化石蜡产品种类主要根据含氯量不同来划分,目前主要分为氯化石蜡-42、氯化石蜡-52、氯化石蜡-70 等品种,也有个别企业生产氯化石蜡-48、氯化石蜡-56 等品种,其中氯化石蜡-52 产能占行业整体产能90%以上。氯化石蜡-52 具有低挥发性、阻燃、电绝缘性良好、价廉等优点,主要用作阻燃剂和聚氯乙烯增塑剂,广泛应用于生产电缆料、地板料、软管、人造革、橡胶、聚氨酯等制品以及涂料、润滑油等的添加剂。在我国增塑剂系列中,氯化石蜡是仅次于DOP 和DBP 用量占第3 位的品种[1-2]。

随着国家新《环境保护法》的具体实施,清洁生产和节能减排就成为当前环保工作的主题,面对日益严峻的环保形势,建设具有清洁、环保、健康、高效的氯化石蜡化工生产企业将是行业发展的必然趋势。氯化石蜡生产过程中会产生大量HCl 尾气,酸值很高,同时HCl 气体存在会使氯化石蜡分解,因此必须脱除,且HCl 尾气中会携带部分氯气、VOCs 等物质,如果直接排放,不仅会造成资源的浪费,也会对大气环境造成不良影响,不符合安全及环保要求。因此,氯化石蜡生产企业在生产过程中采取措施对排放的HCl 尾气进行回收利用,副产大量盐酸外售,达到了资源的综合利用[3-5]。

1 氯化石蜡生产工艺

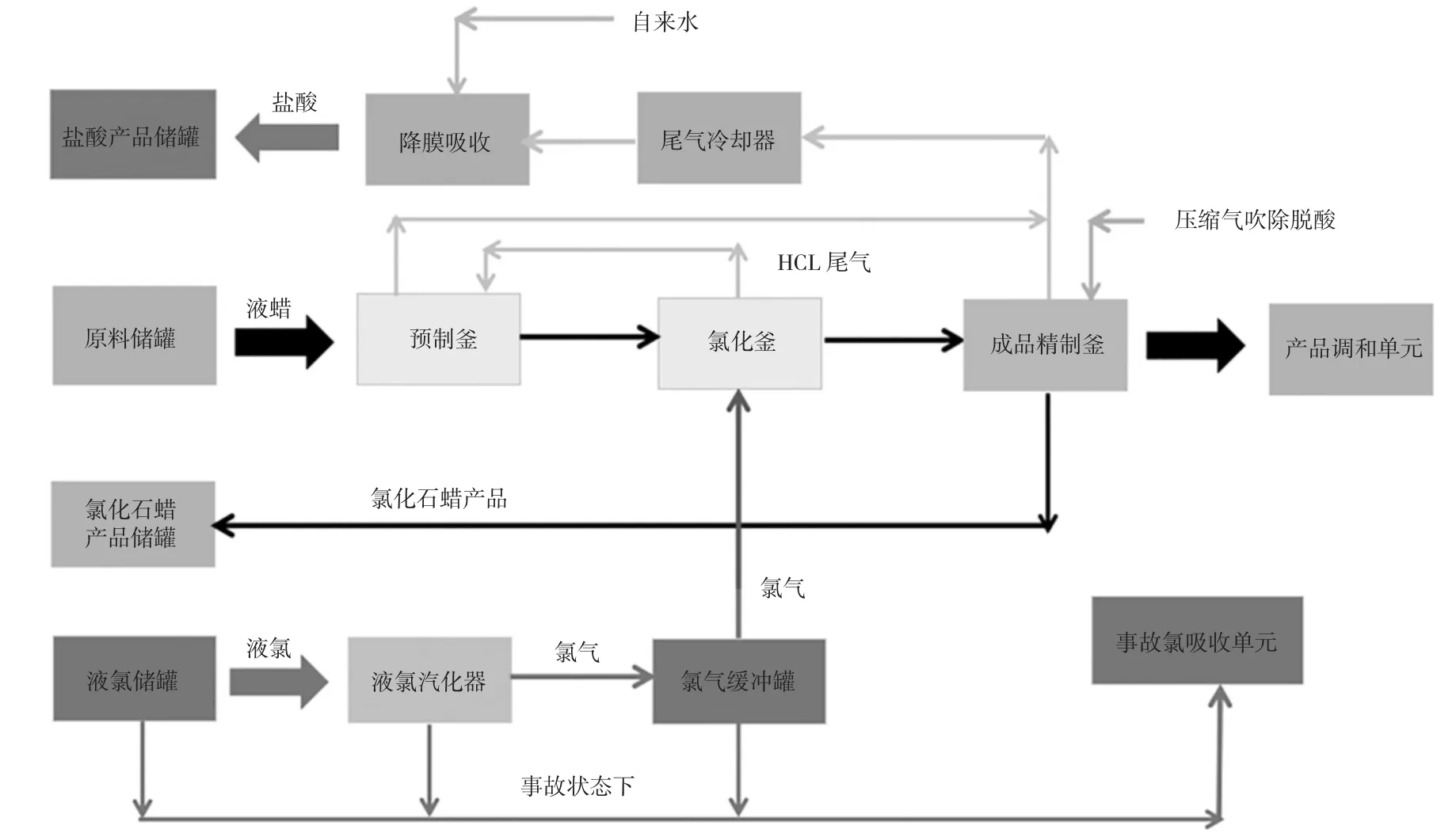

通过开启液氯储罐上切断阀门,通过自身压力输送至液氯汽化器,将汽化器升温约30℃~40℃,汽化后的氯气输送至氯气缓冲罐进行压力平衡(控制在0.30 MPa~0.35 MPa),之后氯气送至生产车间进行氯化反应;液体石蜡通过原料输送泵输送至生产车间二级预制釜,釜内物料温度达70℃时开始打循环,控制物料温度在65℃~108℃,通过多级连续氯化釜反应;反应产物之一的氯化氢气体,经预处理工序吸收残余氯气后,送到尾气吸收工序,经两级降膜吸收后得到成品盐酸含量>31%,经管道输送至盐酸成品罐区,装车外售。未被吸收的尾气主要是残余氯化氢气体、氯气、空气等混合气体以及来自其它工序的泄漏废气,经填料尾气塔和碱液喷射泵循环吸收,残余氯化氢气体、氯气被全部吸收。氯化石蜡生产工艺及尾气处理流程示意图,如第106 页图1 所示。

图1 氯化石蜡生产工艺及尾气处理流程示意图

2 副产盐酸的精制工艺研究

2.1 副产盐酸品质影响因素分析

氯化石蜡生产过程中产生的尾气和压缩气吹扫出来的气态芳烃和氯化石蜡的影响:比重大于盐酸比重的氯化石蜡一般沉底;比重低于盐酸比重的氯化石蜡一般漂浮在盐酸表面,此类处理,氯化石蜡厂家多以分离回收;比重与盐酸比重一样,以悬浮状态溶于盐酸中的氯化石蜡,目前较难处理。

2.1.1 残留氯气的影响

现有的氯化石蜡副产盐酸普遍存在异味的现象,其有异味的原因是由于副产盐酸中的游离氯较高,其中的游离氯散发出来所致;而副产盐酸中的游离氯是由于氯化反应过程中气液相反应传质速率有限,氯气通入石蜡溶液中未与石蜡完全反应就从石蜡溶液中逸出,氯化反应釜的出口尾气中氯气含量较高,导致尾气在后续的吸收、喷淋过程中部分氯气溶解在副产盐酸中,进而导致副产盐酸的游离氯含量偏高,降低了副产盐酸的产品质量。

2.1.2 原料中芳烃、硫的影响

这两种杂质是原料石蜡油中携带的,在氯化石蜡生产反应过程中以气态的形式随尾气进入盐酸吸收系统,最后溶于盐酸中,目前没有彻底处理的措施,一般以控制反应温度来调控;煤基费托合成的轻质烃类具有不含芳烃、硫氮等杂质的特点,影响较小。

2.1.3 吸收水质的影响

从用于盐酸吸收的水源水质情况来看,北方水源的水质一般低于南方水源的水质。直接用自来水或地下水作为吸收水生产的副产盐酸与用纯水吸收氯化氢生产的高纯盐酸相比,其钙、镁、铁等其他杂质的含量会随所用吸收水水质的变化而变化。

综上所述,由于气体流速、物料夹带等原因副产盐酸中含有氯气、微量氯化石蜡以及未反应的液体石蜡,导致盐酸有异味、有时呈现淡绿色,以及微量的水中所含有的钙镁等杂质,长期影响着副产盐酸的品质和销售价格,影响装置的效益最大化;并且盐酸中微量的液体石蜡经过长时间的累积,容易集聚漂浮于盐酸储罐液位表层,盐酸输送过程中易产生静电,两者极易导致尾气系统、盐酸储罐着火的事故发生。因此脱去副产盐酸中的氯气、液体石蜡、氯化石蜡等杂物,提高副产品盐酸的产品质量,将能直接提高盐酸的效益,更能提高氯化石蜡装置的整体生产效益,也能在一定程度上降低发生事故的危害性。

2.2 盐酸精制工艺研究

通过在氯化石蜡生产装置尾气出口位置增加一缓冲罐,并在缓冲罐内部增设除沫器,降低尾气流速,实现大部分油蜡、氯化石蜡在此得到分离,该方案尾气中油蜡去除率在85%左右。或者依据相似相溶及不同温度下的烷烃分压不同的原理,在尾气出口位置增加一尾气反应釜,尾气釜内通入一定量的高沸点的冷态的液体石蜡或者氯化石蜡和石蜡的液态混合物,尾气与该冷物流直接混合冷却,尾气中的氯气与冷物流中的石蜡成分直接混合换热,部分溶解于该冷物流中或者与其发生反应,进而降低了尾气中的氯气含量,减少了副产盐酸中游离氯的含量;同时,尾气中的油蜡在进入盐酸吸收塔前在此被冷却、被吸收,使得油蜡析出,并进入分离罐内缓冲,使得析出的液相油液与气相尾气分离,进而减少副产盐酸中的含油量,进而提高副产盐酸的产品质量;并且尾气反应釜内处理之后的冷物流可以作为氯化反应釜的部分液相原料使用,提高了系统对原料的利用率,该方案尾气中油蜡的去除率可以达到95%。

由于装置生产氯化石蜡所用的液体石蜡为高碳链液体石蜡,碳分布集中在C20~C30 之间,其中含有微量的C20 以下成分,为了进一步去除这部分少量的油蜡,在缓冲罐和盐酸吸收塔之间再增设一个换热器,使用厂区内的低温水进行冷却,进一步将少量的油蜡去除,提高去除效率。

同时为了消除自来水中钙镁等杂质对副产盐酸品质的影响,吸收氯化氢气体的水源采用厂区已有的脱盐水进行处理,进一步降低了盐酸中钙镁离子等杂质的含量,提升了盐酸的品质。

为了消除原料中芳烃、硫的影响,根据我国“多煤少油”的能源特点,随着近年来煤制油企业的发展和产业升级,并且煤基费托合成的轻质烃类具有不含芳烃、硫氮的特点,使用煤基费托合成的原料,将会大大降低芳烃、硫对副产盐酸品质的影响。

3 结论

本文通过对氯化石蜡工艺副产盐酸品质影响因素(质量分数)的分析,采用了一种副产盐酸的精制工艺。最终结果表明:副产盐酸的颜色由浅黄色提高至无色;含油量由100×10-6可以降低至5×10-6以下;盐酸浓度可稳定控制在31%~33%,最高可提至36%以上;副产盐酸符合工业盐酸标准。