一次风速对高浓度煤粉预燃式低氮燃烧器性能影响的数值模拟

王小龙,张飞龙,王 里,许鑫玮,张仪祥,王学斌,谭厚章

(1.国能神东煤炭集团有限责任公司,陕西 神木 719315;2.西安交通大学 能源与动力工程学院,陕西 西安 710049)

0 引 言

据统计,我国目前使用的工业锅炉有60多万台,其中有接近50万台为链条炉等燃煤工业锅炉[1-2]。传统的燃煤工业锅炉通常采用炉排燃烧,由于有效反应面积小,炉排锅炉存在燃烧效率低、污染物排放高等严重问题。煤粉工业锅炉强化了煤与空气的接触与混合,能大幅提高煤燃烧效率,有效控制污染物排放[3-5]。

然而由于燃煤性质和运行负荷的变化,煤粉锅炉易出现燃烧不稳定和NOx排放量高的问题。目前,普遍使用的低氮燃烧技术是利用燃烧器的特殊结构设计改变煤粉与空气的阶段性配比,将浓淡燃烧、空气分级等低氮燃烧技术应用于煤粉燃烧。高浓度煤粉的低氮旋流燃烧器能创建一个高温再循环区,促进煤粉再着火,稳定燃烧,还能降低着火区的温度和含氧量,形成还原性气氛,降低NOx的生成[6-9]。预燃室设计是为了保证燃用贫煤和烟煤时炉内燃烧稳定高效[10]。

20世纪80年代,清华大学与上海吴泾电厂共同研制了使用根部二次风的预燃室旋流燃烧器,缓解了预燃室前端与喷火口的积碳结焦问题[11]。王进卿等[12]使用商业软件对一种新开发的采用钝体的预燃室燃烧器进行了数值计算,研究一、二次风速,二次风旋流强度等对回流强度的影响。该燃烧器在煤粉工业锅炉应用中的NOx排放浓度为331 mg/Nm3[13]。陈志超等[14]通过将预燃室燃烧器的二次风分为内外两级和烟气再循环来弱化前期的一、二次风混合,降低初期NOx生成,最终降低NOx排放。

高浓度煤粉燃烧器可以直接调控煤粉浓度控制燃烧,能明显缩短着火时间和稳定燃烧,阻碍NOx生成,是一种经济环保的燃烧技术[15]。但煤粉浓度提高意味着气固两相混合变差以及燃尽较差问题加剧[16]。因此一次风速的设计对高浓度煤粉锅炉的安全经济运行非常重要[17]。一次风速过大或过小都会造成炉内着火延迟、NOx排放增加、燃烧效率降低和燃烧不稳定等问题,同时,一次风速过大会引起炉内结焦,过小则会引起一次风管堵塞和喷口烧坏[18-21]。目前对于高浓度煤粉的预燃室燃烧器研究仍较少,本文对新设计的一种带预燃室的高浓度煤粉低氮旋流燃烧器进行数值模拟,并用一台25 t/h 全尺寸煤粉工业锅炉试验台对数值模拟的基本工况进行试验验证,通过分析煤粉锅炉的速度、温度以及烟气组分分布,研究该燃烧器的燃烧性能。

1 燃烧器几何模型

基于本预燃式低氮旋流燃烧器的实际尺寸和结构,使用Inventor软件1∶1建立燃烧器的三维模型,燃烧器结构如图1所示。基本原理为:将高浓度煤粉与一次风混合通入,同时二次风分为2股,一股为内二次风,以直流方式进入预燃室,另一股为外二次风,经过可调旋流叶片进入炉内;一次风出口装有一圈齿状的稳焰环,用于稳定一次风的着火。

图1 低氮燃烧器示意Fig.1 Schematic diagram of low-nitrogen burner

炉膛燃烧区实际为一个L型矩形区域,但当炉膛足够大时,具体形状对低氮燃烧器出口附近的流场影响不大,为简化计算,取一个直径5 m、高10 m的圆柱体区域,并在该区域出口处设置一个圆台的收束结构,以缩小计算区域出口尺寸,避免过大的回流影响炉膛内的流场分布。本文采用ICEM对几何模型进行网格划分,对整个燃烧器区域使用六面体结构化网格进行划分,并对燃烧器出口、预燃室内部及炉膛主要燃烧区域进行加密(图2)。

图2 网格数划分示意Fig.2 Schematic diagram of grid number division

2 数值模拟设置及正确性验证

2.1 数值模拟设置

本文使用ANSYS Fluent软件进行数值模拟。① 湍流模型选择Realizablek-ε模型,该模型适用于圆形旋转射流的模拟,更适用于反应带旋的湍流流动,与本文的旋流燃烧器实际流场吻合;② 对煤粉颗粒的运动过程,本文选用拉格朗日随机轨道模型进行模拟;③ 煤粉燃烧过程中使用适用性广的DO模型;④ 煤粉燃烧模型包括挥发分析出模型、挥发分气相燃烧模型以及焦炭燃烧模型3部分:对挥发分析出过程,本文采用两步竞争反应模型模拟挥发分析出过程,认为挥发分的挥发速率受挥发分含量的影响;挥发分气相燃烧过程使用涡耗散模型进行模拟;焦炭燃烧过程选用扩散-动力反应模型进行模拟[22-23]。

预燃室采用耐火材料,预燃室壁面设置为绝热壁面边界,其他主要配风参数见表1,煤粉参数见表2。此次验证试验的负荷为最大负荷的20%。边界条件设置完成后,先对炉膛的冷态流场进行迭代计算,得到充分发展的流场后,再耦合颗粒相,加入辐射和燃烧模型进行热态计算。

表1 试验工况主要参数

表2 煤工业分析和元素分析

2.2 网格无关性验证

本文选择了21.8万、35.9万、118.2万、181.7万4种不同网格数量的网格进行网格无关性验证,得到不同网格数量下燃烧器出口轴线上的速度分布如图3所示。计算结果表明,当网格数目超过118.2万后,燃烧器出口轴线上的速度分布基本不变,综合考虑计算效率与计算精度,本文选择数目为118.2万的网格进行模拟计算。

图3 不同网格数模拟结果比较Fig.3 Simulation results of different grid numbers

2.3 模型正确性验证

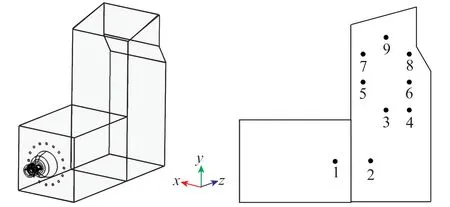

进行不同工况下燃烧器运行模拟的数值计算前,首先对25 t/h煤粉工业锅炉研究平台上的典型煤粉燃烧工况进行了模拟计算,将模拟计算结果与试验测量的温度场和NOx浓度等关键数据进行对比,以验证本研究所选取的数值模型的有效性,其燃烧器实际炉膛结构与温度测点如图4所示。验证试验工况下的内二次风叶片角度为45°,该试验系统实际运行时维持炉膛负压稳定在-100 Pa左右。

图4 实际炉膛结构与温度测点Fig.4 Actual furnace structure and temperaturemeasurement points

测点温度的模拟结果与实际测量结果对比如图5所示。

由图5可知,试验测量温度与数值计算结果的最大偏差为52 ℃,误差范围±4.5%,小于工业上常规要求的10%。因此,可认为本研究所选取的模型能够较准确预测炉膛内的温度分布。

图5 测点温度试验结果与模拟结果对比Fig.5 Comparison between experimental results andsimulation results of measuring point temperature

该工况下炉膛出口参数的模拟值与试验值对比见表3。模拟炉膛出口截面NOx浓度误差为3.8%;模拟焦炭转化率95.1%,折算飞灰含碳量16.2%,与实际值的误差为8.7%,因此可认为热态模拟结果与测量结果符合较好,选择设置的计算模型与边界条件合理,模拟结果能够较好地与实际燃烧情况吻合。

表3 飞灰含碳量及NOx模拟结果与试验结果对比

3 计算工况

本文模拟的3种工况中的煤粉参数与第2部分验证试验中所用煤种相同,具体见表2,所有模拟工况运行负荷为最大负荷的70%。在保证空气过量系数不变情况下,改变基础工况的一次风速,形成新的工况1和工况2,3种工况主要参数见表4。

表4 模拟工况主要参数

4 结果与分析

4.1 速度分析

中心截面轴向速度(vz)分布云图如图6所示,可知该燃烧器的流场特点为:该燃烧器内二次风射流具有较大的旋转惯性和较高的速度,能够形成较大的回流区。回流区可以分成2部分,一部分是预燃室内的环形回流区,另一部分是炉膛中心位置的大回流区。前者主要作用是保证煤粉稳定燃烧,后者主要作用是卷吸高温烟气加热煤粉,同时提供低氧的还原性气氛,将部分燃烧生成的NO还原成N2,抑制NOx生成。

图6 中心截面轴向速度分布Fig.6 Axial velocity distribution in the central section

对比3个工况预燃室内轴向速度分布,发现3个工况预燃室内的环形回流区面积没有明显变化,但随着一次风速的增加,预燃室附近的环形回流区逆向速度增大,即回流流量增大,这有利于煤粉的稳定着火。发生这种现象的原因是随着一次风射流速度的增大,环形回流区内的负压增大,环形回流区对内二次风的卷吸能力增强。预燃室内流场示意如图7所示,该回流区卷吸部分二次风及炉膛中心的高温烟气,并携带部分一次风及煤粉回到预燃室内剧烈燃烧,燃烧产生的烟气一部分与内二次风混合加热内二次风,剩下的与一次风混合,加热一次风射流内的煤粉,保证煤粉的稳定着火与燃烧。

图7 基础工况预燃室内流场示意Fig.7 Schematic diagram of the flow field in thepre-combustion chamber under basic conditions

对比3个工况炉膛中心大回流区面积发现:随着一次风速的增加,炉膛中心回流区面积逐渐减小,工况二的一次风刚性过强,煤粉射流越深入炉膛内部,使炉膛中心的大回流区遭到破坏。燃烧器出口轴线上轴向速度分布如图8所示,工况1和基础工况轴向速度衰减快,有明显的回流区,而工况2的中心区域没有回流。

图8 轴线上轴向速度分布对比Fig.8 Comparison of axial velocity distribution on the axis

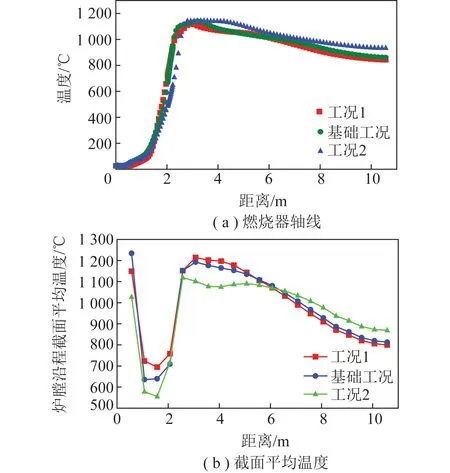

4.2 温度分析

燃烧器出口中心线的温度分布如图9(a)所示,炉膛沿程截面平均温度分布如图9(b)所示。可知随着一次风速增大,预燃室内的高温区逐渐向预燃室深处移动,分析该现象的成因为:随着一次风速的增大,卷吸的内二次风量增大,使得着火位置向一次风靠近;一次风增大时炉膛的高温区域向下游延迟,炉膛出口温度从799 ℃增大到869 ℃。这是因为风速大时,一次风射流能穿透炉膛内的大回流区,使得煤粉与O2的混合被削弱,焦炭燃烧速率降低,主体火焰燃烧推后。

图9 温度分布对比Fig.9 Comparison of temperature distribution

通过预燃室出口温度判断煤粉在预燃室的着火情况(表5)。虽然工况2卷吸的二次风量很大,预燃室内煤粉燃烧更加完全,但工况2的预燃室出口温度却最小,这是因为一次风速过大,刚性增强,卷吸回到预燃室内的煤粉量降低,预燃室内释放的热量降低,使预燃室出口温度降低。3种情况下预燃室出口平面(图2)的平均温度均达到1 000 ℃以上,该温度下煤粉可以着火。

表5 各工况计算结果

4.3 各组分浓度分析

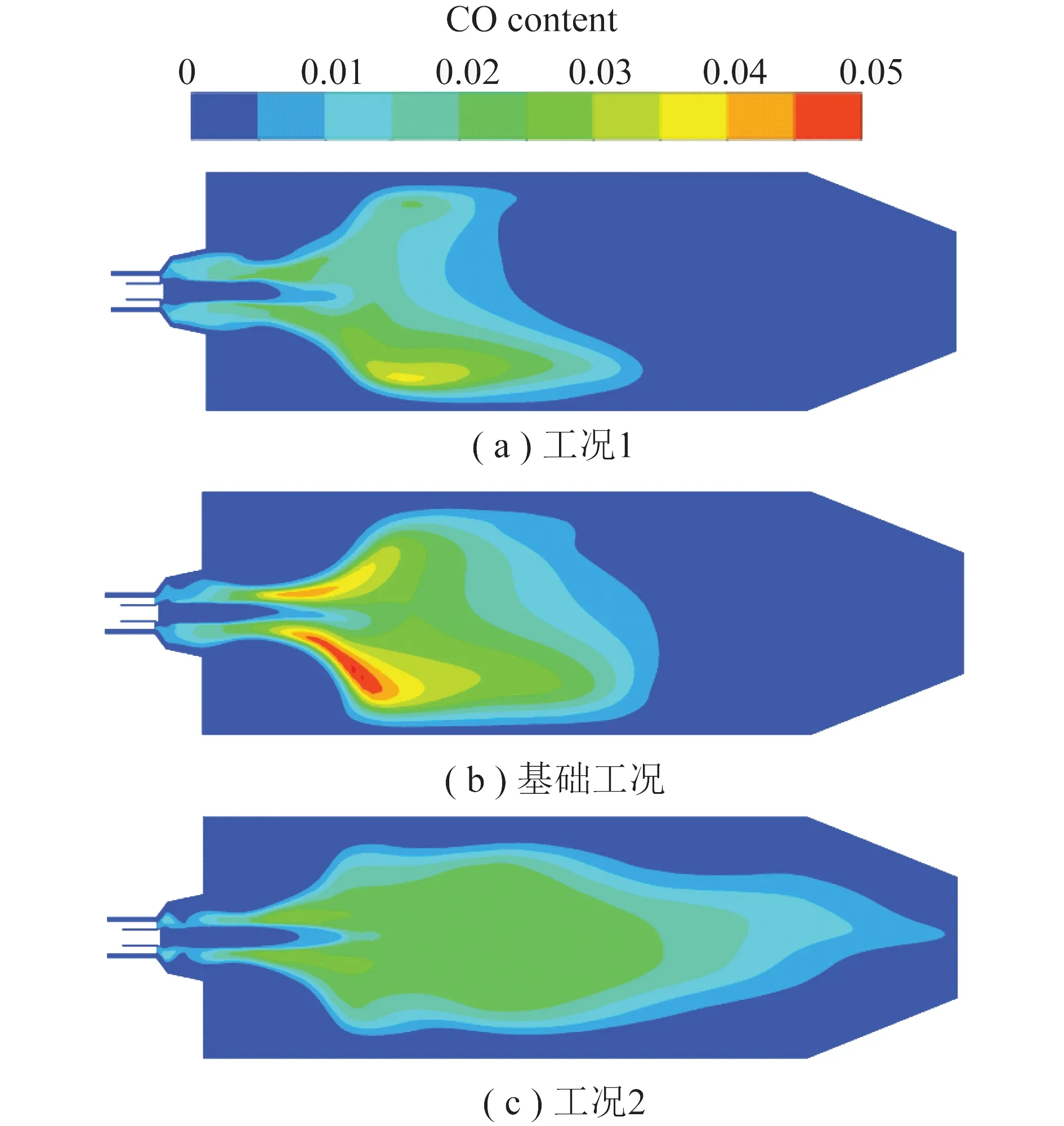

炉膛内的组分分布能够直观反映膛内的燃烧和NO生成情况,通过分析组分浓度能够对炉膛内的燃烧情况做出合理预测。

中心截面CO浓度分布如图10所示。可知随着一次风速的增加,CO的分布面积在预燃室内减小,在炉膛内增加。这是因为一次风增大能卷吸更多内二次风进入预燃室,使煤粉燃烧完全,所以预燃室内CO浓度下降,而一次风速大会破坏炉膛内的回流区,与二次风的混合效果减弱,炉膛中心的煤粉不完全燃烧生成CO,由于焦炭的燃烧速率降低,CO在炉膛中分布面积增大,煤粉整体燃尽效果变差。表5统计了炉膛出口焦炭的燃尽程度,可见增大一次风速后,焦炭转化率下降明显,煤粉燃尽效果不佳。

图10 中心截面CO浓度分布Fig.10 CO concentration distribution in central section

煤粉挥发分(Vol)析出位置的气氛对控制NO的排放非常重要。在氧化性气氛下,挥发分氮极易被O2氧化成NO,导致较高的NOx排放;而在还原性气氛下,挥发分中的NO前驱物如HCN及NH3将更倾向于被还原成N2,挥发分产生的大量CH自由基也能在还原性气氛及焦炭的作用下将已经生成的NO还原成N2。

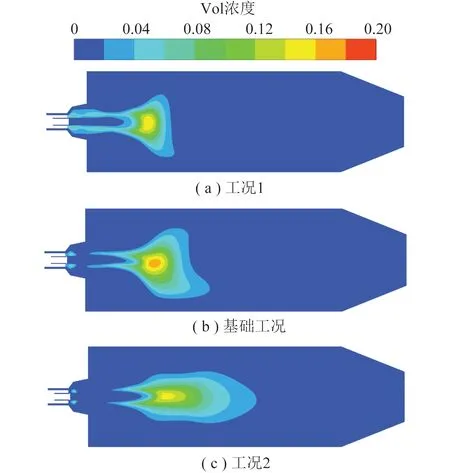

中心截面的Vol浓度分布如图11所示。与CO分布相似,一次风与二次风的混合变差使得炉膛内Vol分布面积随一次风速的增大而增大。结合图10分析,该燃烧器出口形成的流场能够保证Vol大量析出的位置处于CO包围的还原性气氛中,可以抑制挥发分氮向NO转移,同时将预燃室及炉膛大回流区内卷吸烟气中的NO还原成N2。

图11 中心截面的Vol浓度分布Fig.11 Vol concentration distribution of the central section

NOx生成速率分布如图12所示,出口截面NOx浓度对比见表5。随着一次风速从17 m/s增加到20 m/s,出口截面NO浓度提高约10%,这是由于一次风速过大卷吸了大量内二次风,预燃室内还原性气氛被破坏,且大的一次风速破坏了炉膛内的大回流区,使其无法卷吸并还原烟气中的NO,导致出口截面NOx排放偏高。一次风速0从17 m/s降到14 m/s时出口截面NO浓度也略有升高,主要原因是一次风速过低,一、二次风在炉膛后期混合减弱,卷吸的烟气量不足,还原的NO量较少。

图12 中心截面的NO生成速率分布Fig.12 Distribution of NO production rate in the central section

综上,14~17 m/s存在最优的一次风速,使得炉膛出口的NOx排放最低。

5 结 论

1)一次风速过低时风速衰减过快,一、二次风后期混合减弱,不利于煤粉稳定着火,同时使得炉膛中心卷吸的烟气量变少,未参与到中心回流区还原其中NO的烟气量变多,造成NO排放量升高。

2)适当增大一次风速可增大预燃室环形回流区的回流量,有利于煤粉着火和稳定燃烧。

3)一次风速过大时会破坏炉膛内大回流区,使得二次风与煤粉的混合被削弱,不利于炉膛内煤粉稳定着火;同时炉膛内焦炭氧化速率降低,火焰被拉长,煤粉整体燃尽效果差,焦炭转化率下降明显;同时一次风速过大则无法卷吸并还原炉膛烟气中的NO,将导致出口截面NOx排放偏高。一次风速从17 m/s增加到20 m/s,出口截面NO浓度提高约10%。因此本文研究的预燃式低氮燃烧器的最佳一次风速在14~17 m/s。