燃煤工业锅炉飞灰回用鼓泡(乳化)湿法脱硫除尘一体化系统研究

赵 雪,罗楠洋,韩枝宏,薛 瑜,黄成梠,张巧铃,吕钊敏,谭厚章

(1.西安交通大学 能源与动力工程学院,陕西 西安 710049;2.福建永恒能源管理有限公司,福建 泉州 362200)

0 引 言

我国煤炭消费结构中,燃煤工业锅炉每年煤炭消费占全国的1/3,是仅次于燃煤发电的第二大燃煤型污染源[1]。近年来,随着国家环保标准日益严苛,部分重点地区对工业锅炉执行超低排放标准[2],SOx作为限排对象之一目前主要采用湿法烟气脱硫技术脱除,该技术工艺成熟,脱硫效率高,一般选用石灰石作为脱硫吸收剂。但石灰石不易溶于水,电离度和溶解度低,实际运行中电厂通常采用增大循环浆液量来提高脱硫效率,但会导致溶液中CaSO4浓度过高,易造成喷头、除雾器及管线结垢堵塞;同时固体颗粒的存在对管线及泵的磨损较严重,不利于设备长期稳定运行,投资、运行费用非常高[3-5],因此开发新型烟气脱硫技术一直是研究重点。

煤粉燃烧产物粉煤灰中氧化钙平均含量为10%~20%,整体呈碱性[6],理论上说,粉煤灰可用做脱硫剂与烟气中酸性气体SO2反应;同时粉煤灰的微观结构表明其中的未燃尽碳具有疏松多孔结构,比表面积大,是很好的烟气脱硫吸附剂。前人研究表明,粉煤灰脱硫过程中,常利用粉煤灰或灰渣作为一种载体,加入熟石灰或黏结剂造粒成型来替代纯石灰脱硫剂直接喷入烟道。美国开发的ADVACATE工艺[7]以及日本北海道电力公司[8]运行结果表明,混合脱硫剂脱硫效率可达到90%左右,虽然脱硫效率较高但仍难以达到中国现行超低排放标准(SO2<35 mg/m3),原因在于烟道脱硫本质是气固反应,其反应速率无法与湿法脱硫媲美,同时粉煤灰往往只作为脱硫剂载体,企业仍需使用大量脱硫剂,导致粉煤灰利用效率不高,成本难以降低。若能粉煤灰制成浆液,实现湿法脱硫,其脱硫效率将会大幅增加,因此有必要研究粉煤灰湿法脱硫技术的可行性。

为节省环保成本投入,企业对污染物一体化脱除技术需求日益旺盛。研究表明传统石灰石湿法脱硫工艺通常具有一定的粉尘协同脱除能力,但其粉尘脱除效率波动较大,研究结果差异明显。如朱士芸等[9]采用10.8 g/m3粉尘作为脱硫塔入口粉尘浓度时,脱硫效率可达到99%以上;朱杰等[10]研究了不同机组对粉尘的脱除效率,除尘效率最小为7.54%,最大为85.88%,差异较大。魏宏鸽等[11]研究了不同试验机组WFGD的协同除尘效率在 18%~68%,且对39台机组容量25~1 000 MW的湿法脱硫装置进行除尘效率试验,并分析除尘效率影响因素,结果表明,试验机组脱硫装置平均除尘效率为49%。郝强等[12]对国电太原第一热电厂的50 MW机组的石灰石石膏湿法烟气脱硫装置进行除尘性能分析,总体除尘效率在40%~96%,以上研究表明,虽然传统湿法脱硫塔具备一定的除尘能力,但仍难以实现粉尘超低浓度排放,因此本文主要研究如何更高效实现粉煤灰湿法脱硫装置的粉尘协同脱除。

基于此,本文开发了一种燃煤工业锅炉飞灰回用鼓泡(乳化)湿法脱硫除尘一体化系统,通过提纯锅炉燃料燃烧后粉煤灰溶解液中Ca2+以制备脱硫剂达到SOx超低排放目的(无需再使用其他脱硫剂),同时烟气可直接进入脱硫系统,省却了前端布袋除尘器,实现了粉煤灰湿法脱硫及协同除尘,并在某14 MW热水锅炉应用,为工业锅炉低成本实现SOx超低排放及协同除尘提供技术参考。

1 锅炉概况

该项目原有4×7 MW链条锅炉,技改前热效率仅为70%;因供热面积减少,实际运行为2开2备。锅炉尾气处理为传统麻石水膜除尘器,无配套脱硫系统。项目地为沿海地带,冬季海陆风较多,现场环境恶劣,锅炉尾气排放严重超标,为匹配实际供热面积,对锅炉机组进行技改,拆除原有4台7 MW机组,采用一台14 MW机组。锅炉燃用煤种工业分析结果为Mad=4.12%,Aad=8.77%,Vad=31.59%,FCad=55.52%,Qnet,ad=26.70 MJ/kg。

2 新型脱硫系统开发与改造

2.1 粉煤灰脱硫剂提纯及湿式脱硫可行性分析

为彻底改变粉煤灰气固反应脱硫的传统利用方式,实现粉煤灰湿法脱硫,不添加其他脱硫剂的情况下实现SOx超低排放,本文开发了一套粉煤灰Ca2+提纯设备,通过溶解-澄清等方法,提取粉煤灰中Ca2+,使其溶于水后生成碱性浆液进入脱硫设备,通过提纯工艺最大化利用粉煤灰。

浆液进入脱硫设备发生的化学反应为

(1)

(2)

(3)

(4)

(5)

从化学反应角度考虑,无论何种脱硫工艺,理论上只要一个钙基吸收剂分子就可以吸收一个SO2分子。粉煤灰脱硫工艺总体在气相、液相和固相之间进行,核心在液相中,反应条件非常理想[13]。

2.2 高效除尘脱硫一体化净化塔

2.2.1乳化脱硫作用

通过提纯粉煤灰制备出脱硫剂后还需要匹配对应的脱硫设备,从影响化学反应速率因素考虑,需发展一套可以增大烟气和脱硫剂的反应面,延长脱硫反应时间的设备。传统湿法脱硫工艺通常采用喷头进行雾化加大液、气反应面,同时浆液不断循环达到提高脱硫效率的目的,但该工艺中浆液CaSO4浓度过饱和,致使喷头堵塞,引发脱硫效率降低、压力升高等问题,增加维护成本。

本文自主研发了一套“高效除尘脱硫一体化净化塔”设备[14]。该设备在烟气进入塔内时进行一道雾化除尘,同时不采用传统喷头雾化的方式,脱硫液直接进入除尘脱硫塔,通过设置“飓风旋流器”让烟气切割脱硫剂,形成乳化层达到增大反应面、延长反应时间的目的。“飓风旋流器”设计阻力500 Pa,一体化净化塔整体设备设计阻力为1 000~1 500 Pa,略高于单塔脱硫系统阻力(1 000 Pa)。考虑到本文可以省却前端布袋除尘器(阻力约1 000 Pa),同时可以避免传统石灰石湿法脱硫造成管线堵塞等带来的压力升高,综合来看一体化净化塔满足现有送风-引风系统的负荷要求,进口流速为正常锅炉烟风管道设计流速,进入飓风旋流器的设计流速为12~21 m/s。“飓风旋流器”的设计类似风扇叶片原理,通过调整叶片角度来改变旋切风压(图1)。

图1 飓风旋流器示意Fig.1 Schematic diagram of hurricane cyclone

气动乳化实现方式为在一圆形管状容器中,经加速的含硫烟气以一定角度从容器下端进入容器,与容器上端下流的不稳定循环液碰撞,烟气高速旋切下流循环液,循环液被切碎,气液相互持续碰撞旋切,液粒粉碎得更细,气液充分混合,形成一层稳定的乳化液;烟气量较大时,调大叶片角度增加通过面,反之调小角度,达到气、液平衡。在乳化过程中,乳化液层逐渐增厚,当上升的气动托力与乳化液重力平衡后,最早形成的乳化液被新形成的乳化液取代。

2.2.2协同除尘作用

本文开发的“高效除尘脱硫一体化净化塔”与传统工业锅炉除尘系统(布袋除尘器-湿式脱硫塔-湿式静电除尘器)相比有以下不同:

1)由于一体塔内不采用喷头,而是通过“飓风旋流器”使烟气切割脱硫剂的脱硫方式,因此允许炉膛出口烟气直接进入一体塔,省却了前端布袋除尘器的布置,降低了投资成本和维护成本。

2)省却了布袋除尘器,便无需考虑布袋除尘器内低温腐蚀问题,因此本文在锅炉尾部进入净化塔前增加一道余热回收装置,将烟气温度从150 ℃降至100 ℃左右,提高了锅炉整体热效率。

3)降温后的烟气进入净化塔,体积收缩发生第1步沉降,同时在喷淋的作用下,喷淋浆液大量吸附烟气中粉尘颗粒形成新的粉煤灰溶液,粉煤灰溶液再经后续固液分离器提纯、澄清获得较洁净的脱硫浆液重新循环至喷淋管处。由于脱硫浆液较纯净,可以很好地对烟气进行洗涤,同时配合一体塔气动乳化原理形成的乳化层能汽水结合捕捉烟气中的粉尘,实现较高的除尘效率。

2.2.3湿式静电除尘器(WESP)

虽然“高效除尘脱硫一体化净化塔”具有较好的粉尘协同脱除能力,但对于细小粒径颗粒尤其是PM2.5及更小的亚微米颗粒去除作用非常有限,与传统湿法脱硫系统较一致。细小粉尘很难在吸收塔内脱除,分级脱除效率随粒径减小明显下降,对于亚微米颗粒工况不稳定时甚至出现逆增长现象。因此,“一体塔出口”的烟气需进一步进入湿式静电除尘(雾)器进行除尘、除雾处理[15];湿式静电除尘(雾)器能真正除去PM2.5~PM10微细粉尘、气溶胶等污染物,减少PM2.5排放。由于粉煤灰脱硫塔后烟气温度较低,与大气温差较小,还可有效解决“白羽”问题。

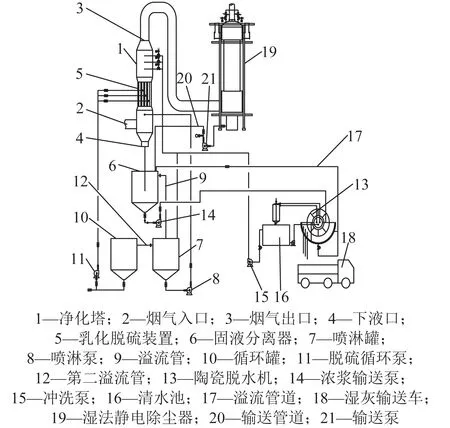

2.2.4新型脱硫系统流程

新型脱硫系统流程如图2所示。净化塔的下端设有烟气入口和下液口,净化塔的上端设有烟气出口和湿式静电除尘(雾)器进口相连接,烟气入口与烟气出口之间形成处理腔室,烟气入口与燃煤锅炉烟气管道连接,处理腔室中自下而上设有烟气降温沉降模块、喷淋除尘模块、乳化脱硫模块以及烟气除雾模块。喷淋管设置在烟气入口上方,乳化脱硫装置设置在喷淋管上方,该系统还包括喷淋罐、循环罐、固液分离器和真空陶瓷脱水机,下液口用导管将净化塔脱硫除尘后的浆液引至固液分离器。浆液在固液分离器中自然静置分层,静置分层过程中粉煤灰中Ca2+逐渐溶解到溶液中,完成Ca2+的提纯,整个流程不添加任何药剂。固液分离后上层澄清液通过溢流管连接至喷淋罐,喷淋罐通过第二溢流管连接至循环罐。系统还包括脱硫循环泵、喷淋泵和浓浆输送泵,脱硫循环泵从循环底部抽取脱硫液送入净化塔乳化脱硫装置,喷淋泵从喷淋罐底部抽取送入净化塔喷淋管,浓浆输送泵从固液分离器底部抽取浆液送至真空陶瓷脱水机进行浆液脱水;浆液经脱水后湿灰含水率约15%,不易产生扬尘,虽然湿灰中含带了脱硫后的二水石膏,但二水石膏的量相对湿灰量来说非常小,自然堆积不会形成结块或硬化,可由湿灰输送车(渣土车或农用斗车)拉运至回收站,如砖厂、水泥厂、农业耕地等[16]。

图2 系统流程Fig.2 Schematic diagram of the system

3 现场试验测量

3.1 测量依据及方法

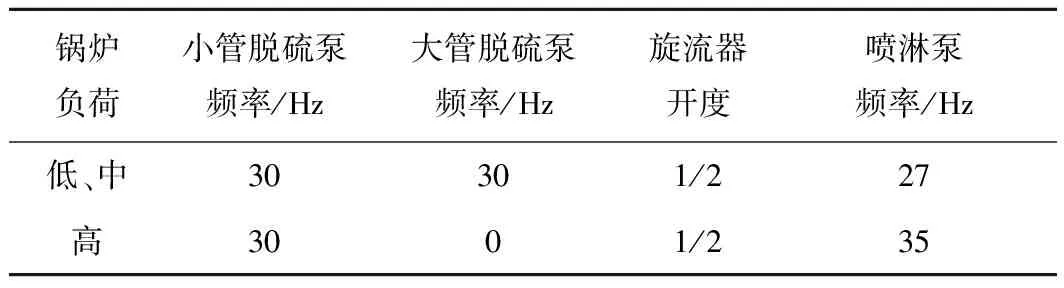

改造完毕后,对SO2及烟尘取样测量,SO2采用HJ/T 57—2017《固定污染源排气中二氧化硫的测定 定点位电解法》,烟尘采用HJ 836—2017《固定污染源废气 低浓度颗粒物的测定 重量法》。一体化脱硫系统中,脱硫旋流管启用1根大管(直径Dn=800 mm)和1根小管(Dn=600 mm),旋流开度为1/2,试验选取高、中、低3种负荷(表1)。低负荷和中负荷脱硫塔旋流器开启1根大管和1根小管,高负荷测试时因大管脱硫循环泵故障,只启动1台脱硫循环泵,但加大喷淋泵频率到35 Hz,以降低脱硫塔出口粉尘浓度,保证湿电除尘器试验准确性。

表1 脱硫系统开启说明

3.2 脱硫塔入口烟气温度

新型脱硫除尘一体化系统不需考虑传统布袋除尘器低温腐蚀问题,允许回收热量后的低温烟气直接进入,一体净化塔入口烟气温度如图3所示。可知锅炉低负荷、中负荷和高负荷运行时入口烟气平均温度为100 ℃,极大提高了锅炉热效率。

图3 一体净化塔入口烟气温度Fig.3 Flue gas temperature at inlet of integral purification tower

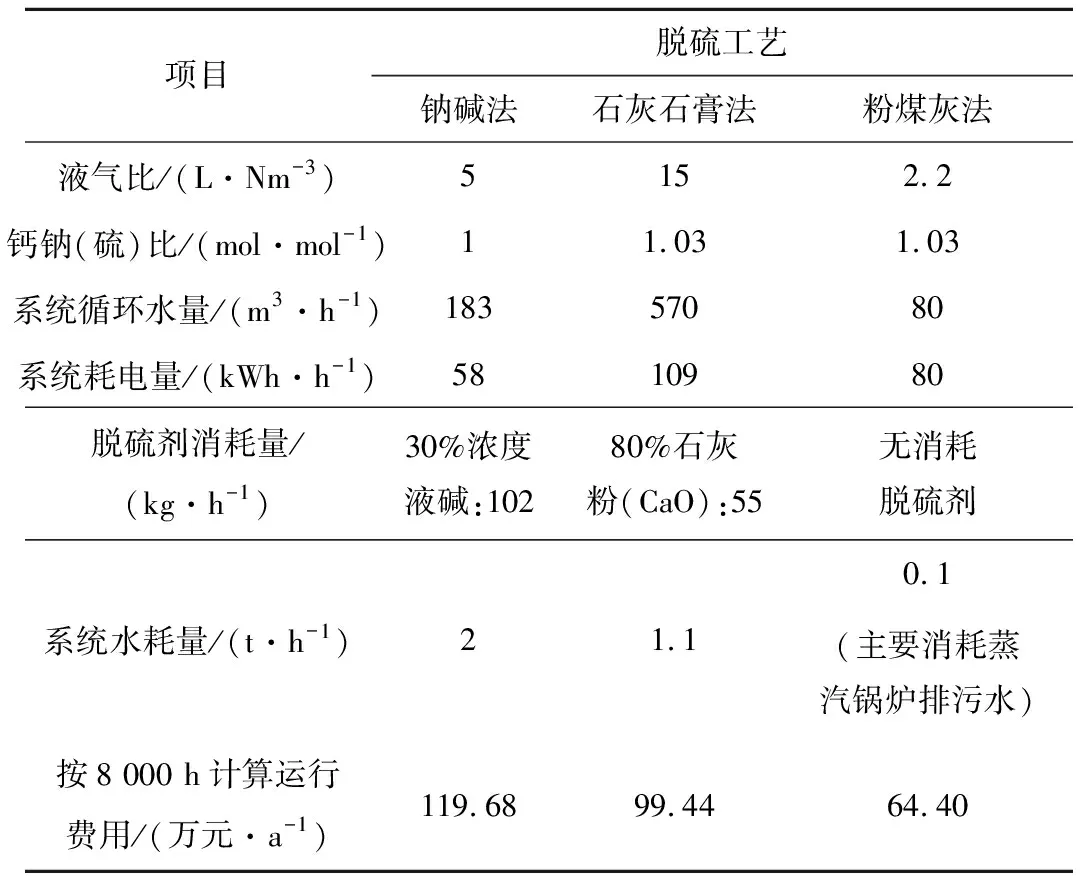

3.3 粉尘及SO2测量结果

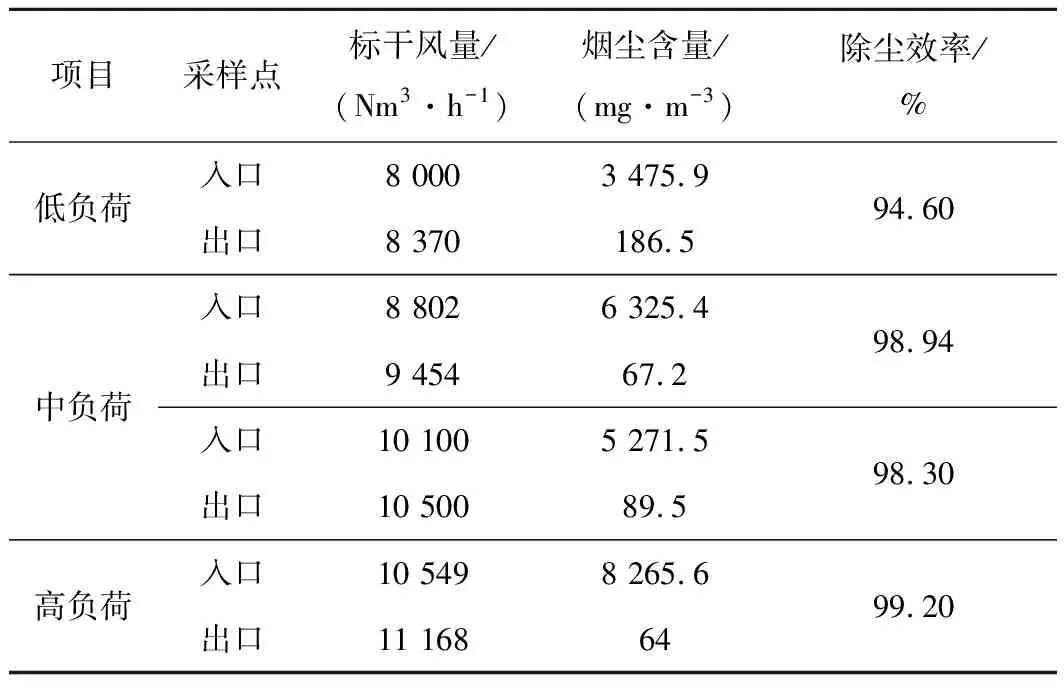

对一体净化塔进出口以及烟囱出口的粉尘及SO2进行测量,烟尘测试数据见表2、3。可知一体净化塔系统对粉尘具有较强的脱除能力,以中负荷、入口标杆烟气流量8 802 Nm3/h工况为例,进入高效除尘脱硫一体化净化塔前烟尘浓度为6 325.4 mg/m3,净化塔除尘后烟尘浓度为67.2 mg/m3,除尘效率为98.94%。再经湿式静电除尘(雾)器深度除尘后烟尘浓度为4.8 mg/m3,除尘效率为92.86%,与天然气的烟尘排放浓度相当。说明高效除尘脱硫一体化净化塔具有较高的粉尘协同脱除能力,但对于微细颗粒物仍需利用湿式静电除尘器脱除。

表2 一体净化塔烟尘测试数据

表3 烟囱出口烟尘测试数据

表4 除尘脱硫塔SO2测试数据

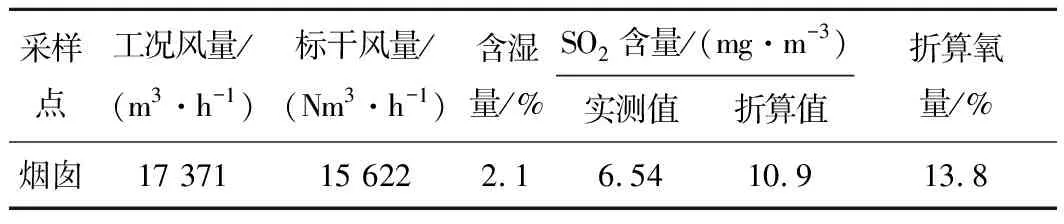

3.4 新型脱硫除尘一体化系统经济性分析

不同脱硫工艺的成本对比见表6,可知新型脱硫除尘一体化系统由于不使用任何传统脱硫剂,成本较低,本文系统可以直接省却前端布袋除尘器,降低了除尘系统的建设和运行维护成本,进一步降低锅炉出口烟温,提高锅炉热效率,具有良好经济性。

表5 烟囱出口SO2测试数据

表6 不同脱硫工艺成本对比

4 结 论

1)改变传统粉煤灰脱硫仅作为脱硫剂载体直接喷入烟道的利用方式,通过提纯粉煤灰中Ca2+离子制成碱性浆液实现粉煤灰湿法脱硫;新型脱硫系统完全利用锅炉产生的粉煤灰即可实现SOx超低排放,不需使用其他脱硫剂;同时省却前端布袋除尘器,回收烟气余热,提高锅炉效率,降低运行成本。

2)新型脱硫系统不设喷头装置,脱硫液直接进入除尘脱硫塔,通过“飓风旋流器”使烟气切割脱硫剂,形成乳化层达到增大反应面、延长反应时间的目的,解决了石灰石湿法脱硫喷头装置易堵塞问题。

3)中负荷、入口标杆烟气流量8 802 Nm3/h工况下经新型脱硫系统脱硫后SO2含量为12.3 mg/m3,脱硫效率96.7%,除尘后烟尘浓度67.2 mg/m3,除尘效率为98.94%。再经湿式静电除尘(雾)器深度除尘后烟尘浓度为4.8 mg/m3,达到超低排放标准。