大面积复合纳米压印的残余层厚度优化*

曹海燕

(大连东软信息学院智能与电子工程学院,大连 116023)

1 引言

纳米压印(NIL,Nanoimprint Lithography)是由科学家周郁最先提出的。与传统光刻技术相比,NIL具有效率高、成本低、分辨率高、环保性好和工艺过程简单等优势,因此在半导体集成电路制造、光学器件、生物芯片等领域广受泛关注。大尺寸软模具制作是实现大面积NIL 的重要条件之一。与硬模具相比,软模具能够与基片进行密切贴合,而且在压印过程中压印力小,脱模过程不易造成基片破碎,使得脱模更加容易。随着对软模具制作技术研究的深入,NIL 技术也在不断地完善。近年来,青岛理工大学的兰红波等人,对于大面积NIL 光刻晶圆级复合软模具制造进行了深入研究,给出了良好的理论和实验基础[1]。在NIL 过程中,残余层厚度是紫外固化NIL 工艺的重要参数,其厚度具体值直接影响后续刻蚀工艺和基片的完整度。鉴于此,设计一套优化方法,先通过模板复制工艺得到大面积复合软模具;然后采用控制变量法,改变旋涂转速和压印胶固体含量这两个参数,对基片进行紫外固化NIL 工艺;最后对压印片进行表征,测量残余层的厚度。通过对实验数据的分析能够得出确实可行的优化方案[2-3]。

2 紫外固化NIL 技术原理

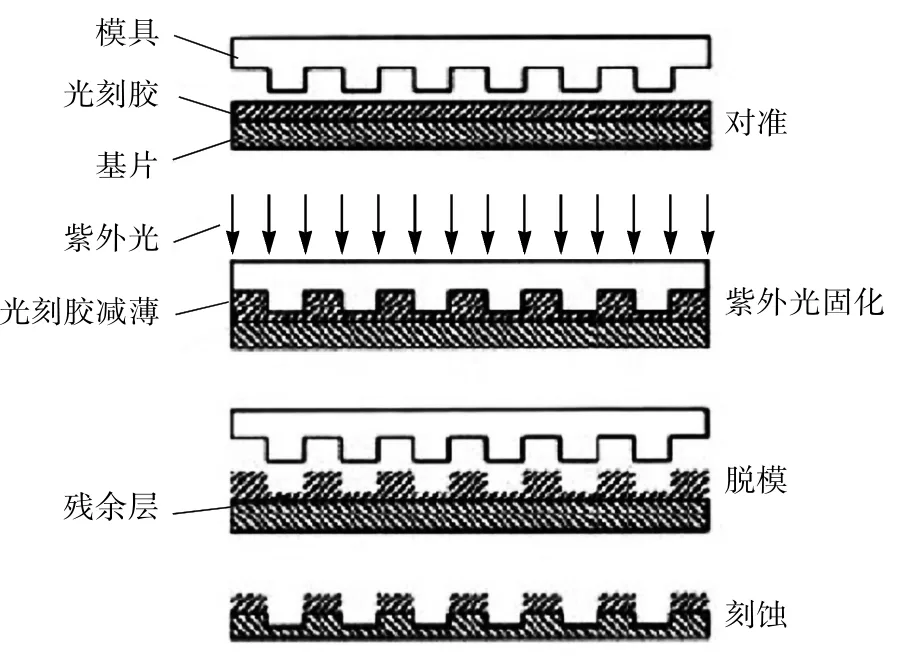

NIL 主要包括微接触压印技术、热压印技术和紫外固化NIL 技术[4-5]。近几年来,热压印技术和紫外固化NIL 技术使用较为广泛。两者有相同之处,区别在于:紫外固化NIL 的压印胶固化是通过紫外光曝光实现的,而热压印是通过温度升降实现的。在此选用紫外固化NIL 压印进行优化研究,其工艺原理示意图如图1。

图1 紫外固化NIL 压印过程

图中所示的主要工艺步骤为[6-8]:在基片上旋涂一层紫外固化光刻胶;将柔性微结构透明模具和基片对准,之后将模具下压,压入光刻胶内,进行紫外光曝光固化;将软模具和基片进行脱模;刻蚀残余层,完成图案转移。

3 工艺流程

3.1 复合软模具制作

软模具复制工艺和NIL 工艺均使用紫外固化NIL 技术,所用到的NIL 设备主要包括工作台、移动平台、压印模块、固化模块、气路系统和控制系统等。实验所用模具为PET-PS 双层复合软模具,支撑层采用耐高温聚酯薄膜(PET),它表面的图形层是模板复制胶(PS)。

复合软模具制作的具体过程如下:

母模板在第一次使用之前需要旋涂抗粘剂,目的是在母模板表面形成一层自组装单分子膜,以降低母模板的表面能,便于脱模。转速设置为2000 rpm,旋涂1 分钟,旋涂三次;

在母模板上滴加PS 胶,转速设置为3000rpm,旋涂1 分钟;

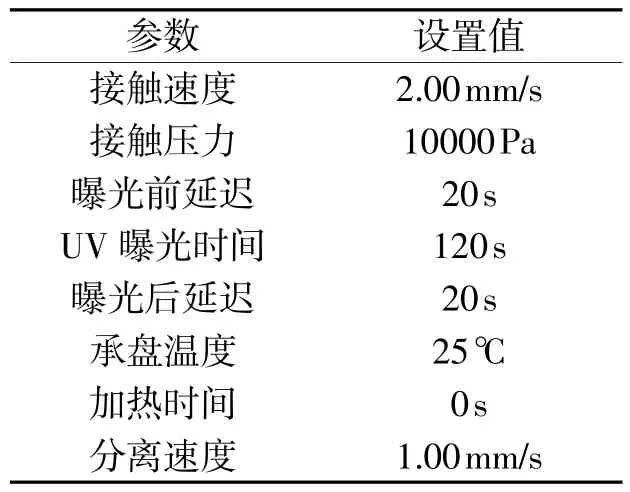

按照表1 中的数据设置NIL 设备参数。将表面带有PS 胶的母模板放入NIL 设备中,将PET 用夹具固定放入NIL 设备中;

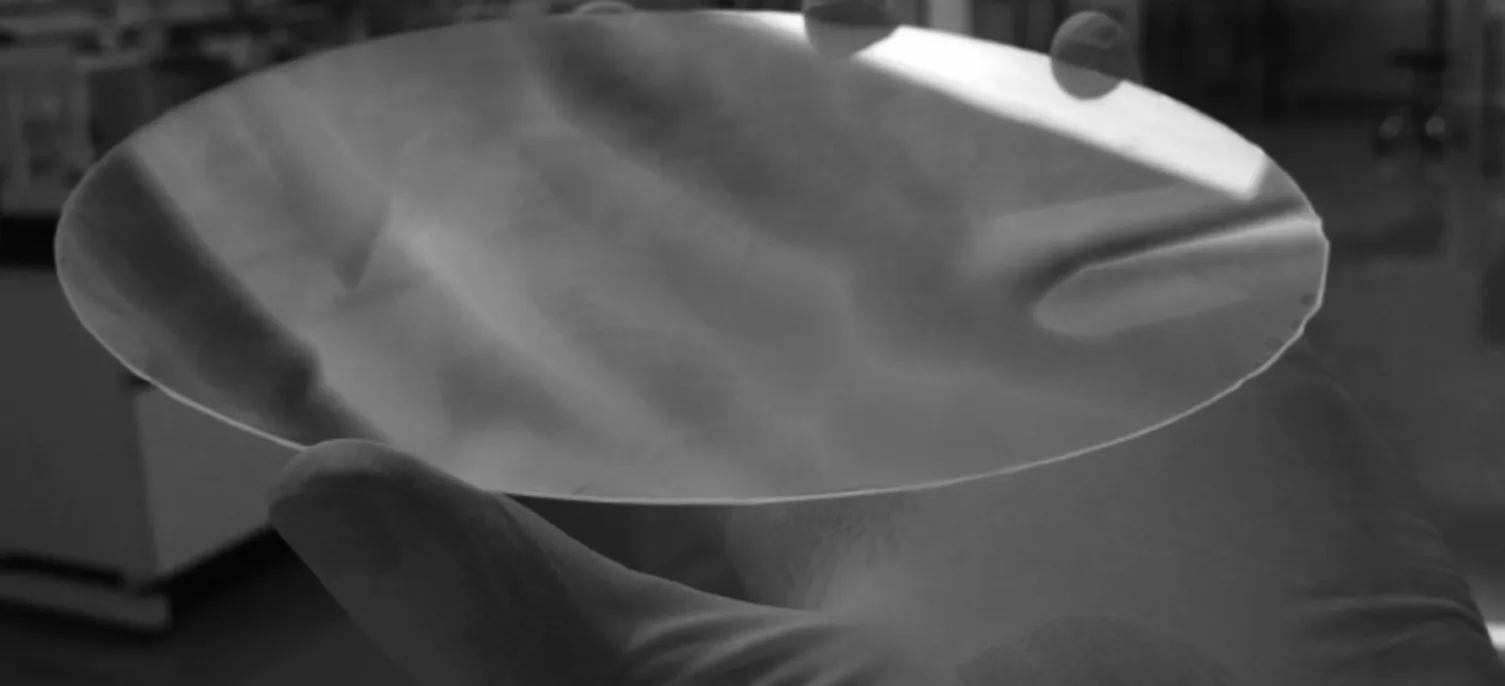

表1 NIL 设备软模具复制参数设置

设备自动对准,完成PET 和母模板的贴合;

曝光固化、分离,将母模板微纳米结构复制到PET 上,即为紫外固化NIL 的复合软模具,实物样貌如图2 所示。

图2 PET 复合软模具实物图

3.2 紫外固化纳米压印

紫外固化纳米压印所用工艺设备的参数设置同表1,它的具体工艺步骤为:

在6 寸直径的玻璃基片上旋涂增粘剂,转速设为3000rpm,旋涂1 分钟,115℃烘烤3 分钟;

旋涂压印胶,转速设置为3000rpm,旋涂1 分钟,115℃烘烤2 分钟;

玻璃片放入NIL 中,由真空吸附固定,将前一节中实现的复合软模具用夹具固定,放入设备,微纳米结构朝向玻璃片;

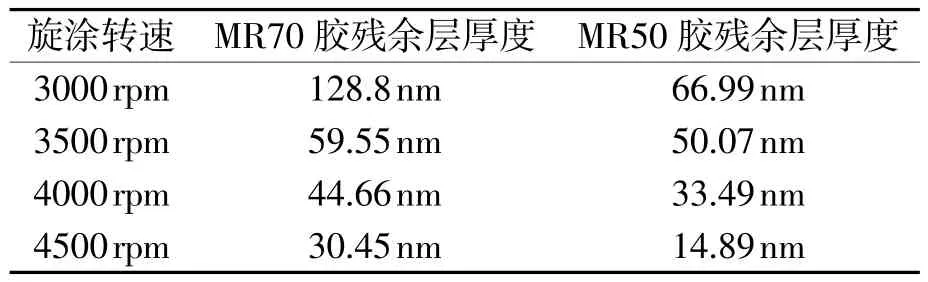

设备自动操作,完成软模具和基片的贴合;曝光固化、分离,将软模具微纳米结构转印至空玻璃片上,即得到压印片,实物样貌如图3 所示。

图3 压印片实物图

4 优化实验与结果分析

影响图形转移层厚度和残余层厚度的因素主要是匀胶时的旋涂转速、压印胶的浓度、固体含量、粘度和压印压力等。实验中,通过控制变量法,对旋涂转速和压印胶的固体含量进行分步验证,以此来优化残余层厚度。由实验得到,不同旋涂转速下两种固体含量的压印胶对应的残余层厚度如表2 所示。

表2 工艺参数对残余层厚度的影响

通过观察分析表2 中的数据可以得出:在其他参数不变的条件下,转速越大,得到的残余厚度越小。压印胶的固体含量也会影响残余层的厚度,两种胶当中MR50 的固体含量较少,同样旋涂转速下残余层厚度就比较薄。

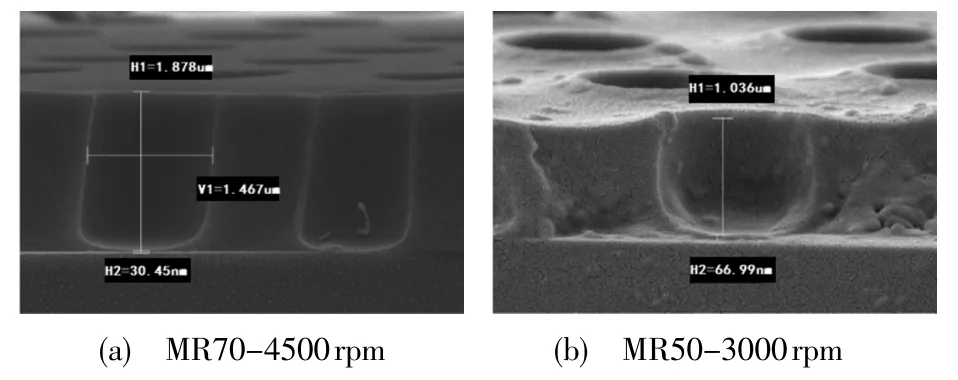

用扫描电子显微镜采集到的立体图像观察样品表面微观形貌,并对残余层的厚度及结构高度进行测量,如图4 所示。图4(a)的图像对应于使用MR70压印胶、转速达到4500 rpm,此时,残余层厚度测得为30.45nm,没有观察到胶体收缩现象,结构完整;当使用MR50 压印胶、转速为3000rpm 时,如图4(b)所示,可观察到胶体发生了收缩,结构不能被压印胶填充满。

图4 实验样品电镜成像及测量

继续使用MR50 胶,使转速逐渐增大,观察到转速越大,胶膜变得更薄,胶体收缩也更加严重,得到不完整的结构,如图5 所示。

图5 发生胶体收缩时的不完整结构压印片

由于MR50 压印胶的固体含量较低,对于结构高的纳米图案填充效果不好。通过实验可知,使用MR70 压印胶,可将残余层厚度优化为30.45nm。

5 结 束 语

残余层厚度控制是紫外固化NIL 工艺的关键,厚度过薄会使基片在与软模具的接触过程中破碎;厚度过厚会增加去除残余层的时间,影响后续的刻蚀工艺。通过实验和表征数据分析,进一步明确了残余层厚度与旋涂转速、压印胶固体含量之间的关系,以此对残余层厚度进行优化,确定最终工艺参数。优化方案及相关结论可作为后续研究软模具使用寿命和均匀性的理论基础。