钢轨铝热焊接过程的数值模拟及工艺优化

高松福 宋宏图 任金雷 石孟雷 冯子凌 罗飞

1.中国铁道科学研究院集团有限公司金属及化学研究所,北京100081;2.瑞泰潘得路铁路技术(武汉)有限公司,武汉430034

钢轨铝热焊接技术作业具有设备简便、作业时间短等特点,是目前我国铁路断轨重焊的主要方法[1-2]。钢轨铝热焊接由焊剂反应生成钢液填充在待焊钢轨与砂型形成的型腔来实现,特别适合道岔焊接和轨道维修焊接[3]。

以往的钢轨铝热焊接工艺改进流程通常是先进行理论分析,再针对各种工艺方案进行试验,直到焊接接头中的缺陷被减少或杜绝,方可确定最终的改进方案。这种做法周期长、效率低、费用高。近年来,通过仿真模拟进行工艺优化设计的做法已经在生产实践中得到广泛应用。Manzke等[4]通过建立钢轨铝热焊接数值模型研究了钢水温度、钢轨钢的比热和砂型材料对熔合区宽度的影响,进行了钢轨铝热焊接参数的优化。朱阳[5]通过对铸造阀体结构进行仿真模拟,优化模具工艺,提高产品合格率。周建民等[6]通过有限元软件对岸边集装箱起重机主梁分段腹板的焊接进行仿真计算,为实际焊接工艺提供指导,提高了生产效率。利用数值模拟方法可以更好地分析高温焊接或铸造过程中金属液体在型腔内的凝固过程,并进行缺陷预测和工艺优化。

本文以钢轨铝热焊接过程为研究对象,利用三维软件建立铝热焊接浇注模型,数值模拟钢液浇注过程,进行缺陷预测和工艺优化,最后通过试验对工艺优化效果进行验证。

1 模型的建立

钢轨铝热焊接利用氧化还原反应原理,由铝粉、氧化铁、合金添加物组成的焊剂发生化学反应,生成钢液和熔渣。钢液浇注到砂型和待焊钢轨形成的空腔中,并与焊接钢轨同时凝固,将钢轨焊成整体[7]。在整个钢轨铝热焊接过程中,常见缺陷发生在钢液浇注砂型与钢轨组成型腔的过程中,这一过程也是焊接的关键环节。

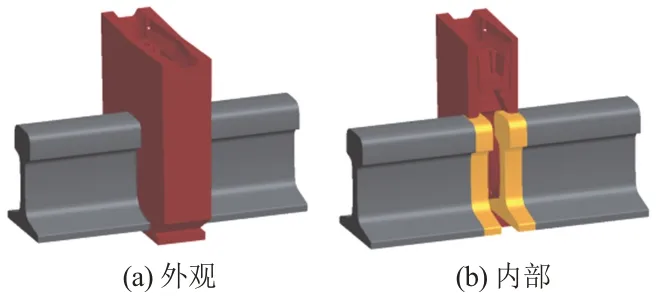

利用三维软件,建立焊接过程中砂型与待焊钢轨的实体模型,如图1所示。模型中,钢轨采用P75断面,待焊接的两段钢轨预留间隙为30 mm。钢轨预留的间隙和配套砂型组成钢液浇注的型腔,待焊接钢轨轨端与钢轨设置为不同的体,用于后期设定轨端的预热温度。

图1 砂型与待焊钢轨实体模型

在液态金属充填型腔的过程中,一般将液体金属看作不可压缩的流体,耦合控制通过连续性方程、Navier-Stokes方程、能量方程式来建立[8]。

2 数值模拟前处理

2.1 模型网格剖分

利用三维几何造型工具对三维模型进行造型,并以标准接口.igs格式输出,将输出结果导入Visual-Mesh中进行网格剖分。为保证模拟结果具有足够的精度,同时考虑到计算速度,分别将钢液型腔、砂型、钢轨的网格步长设置为3、5、10 mm。该有限元模型约120万个体网格。

2.2 边界条件及热物性参数设置

模拟计算前须选择恰当的工艺参数。焊剂铝热反应生成的钢液的化学成分通过直读光谱结果确定并进行设置。主要合金元素组分见表1。

表1 铝热钢主要合金元素组分 %

液相线温度和固相线温度采用软件默认值,分别为1 468℃和1 368℃。铸件与模具、模具与空气、铸件与钢轨的界面热传递系数分别设置为1 000、10、5 000 W/(m2·K)。

按照实际浇注情况确定模型中的重力方向。钢液由砂型顶部注入型腔,浇口直径根据坩埚底部浇注孔直径确定,设置为14 mm。待焊钢轨的预热温度设置为800℃,浇注温度设置为2 200℃,浇注时长设置为10 s;运行参数选用砂型重力浇注默认值。

前处理完毕后,通过Visual-Cast进行格式转换,利用模拟软件进行求解计算。

3 模拟结果

3.1 流场模拟结果

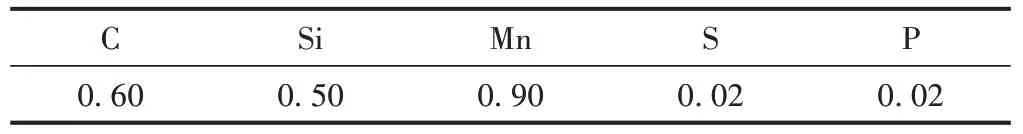

流场表示浇注系统内各点金属液运动情况的空间分布[9],用来分析浇注系统内钢液的流动情况,从而判断和预测卷渣及卷气可能带来的焊接缺陷,并为浇注系统的优化提供理论支持。

浇注时型腔内流场的模拟结果见图2。其中,浇注时间t以开始浇注为起始时间。由图2可以看出:铝热钢液浇入到砂型型腔后,流动速度立即降低,并在分流塞的阻挡作用下从分流塞两侧缓慢地浇入型腔内,流到轨底区域;钢液到达轨底后,缓慢填满轨底,然后由轨底缓慢地向冒口充填;当钢液高度到达轨腰部位,小冒口里的钢液与焊缝轨腰部位的钢液相通,达到平衡后继续向上充填;大冒口独立于型腔和小冒口,钢液缓慢向上充填直至充满。由于最外侧大冒口的尺寸较大,且在轨底角与焊缝钢液相通,导致流经轨角的钢液较多,可以有效保证该部位的焊接效果。整个浇注过程中钢液充填较为平稳,无明显因钢液流场不合理而产生缺陷的倾向。

图2 型腔内流场模拟结果

3.2 凝固场模拟结果

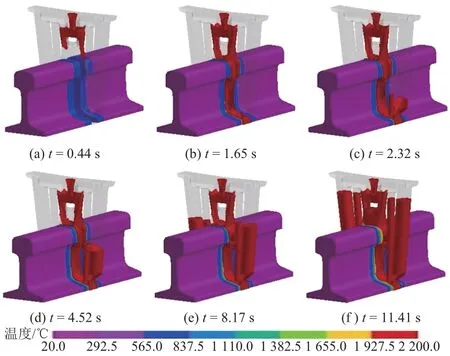

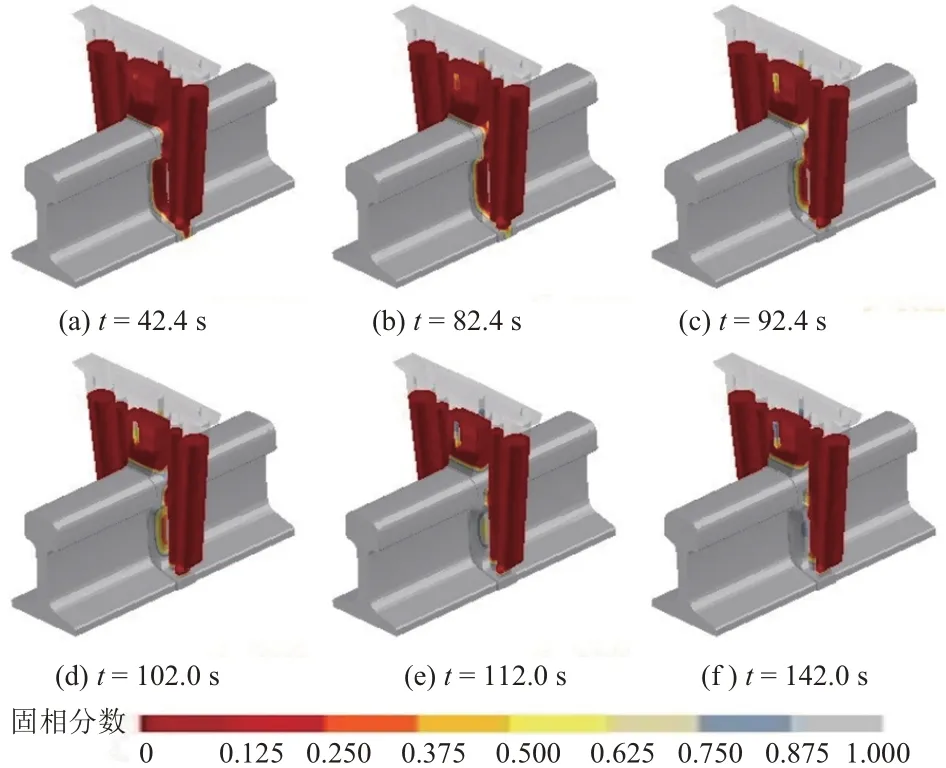

凝固场表示任意时刻整个浇注系统各处金属固相分数[10],可以形象地表达浇注系统内金属的凝固顺序,预测缩孔、缩松、热裂等缺陷。

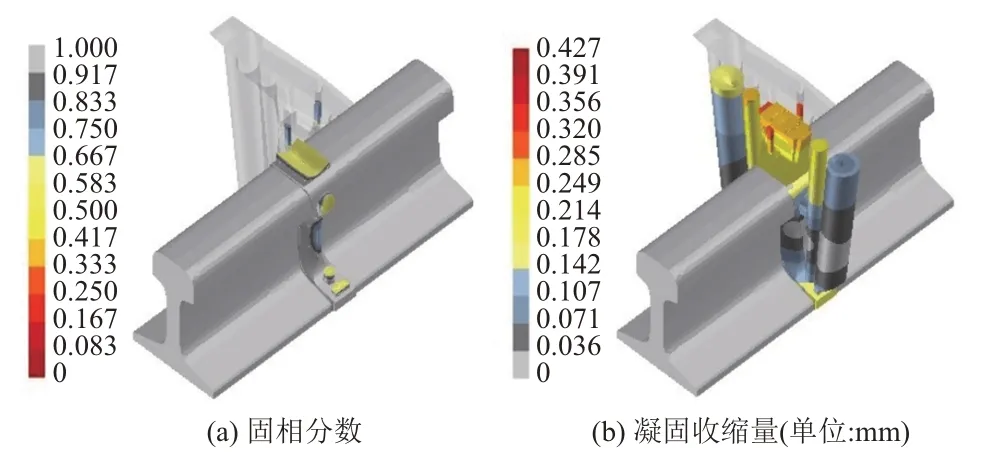

焊接凝固场模拟结果见图3。其中,固相分数即固相所占比率,1代表全为固体;0.5代表50%固体,50%液体;0代表全为液体。

图3 焊接凝固场模拟结果

由图3可以看出:相对于金属钢液,待焊接的两段钢轨温度较低,因而从钢轨长度方向看,钢液的凝固顺序为由待焊钢轨两侧向中间进行;从钢轨横向来看,由于轨底浇入钢水较早,轨底三角区面积大,因而表现为由轨底区域向轨头方向顺序凝固,但在轨腰部位有部分最后凝固区域。

为更加清晰地观察固相分数的分布情况,利用软件silide-show功能,可以直观地观察到焊缝金属最后凝固区域发生在轨腰中部,而且存在孤立液相区域。此时的固相分数和凝固收缩量模拟结果见图4。

图4 轨腰中部有孤立液相区域时的固相分数和凝固收缩量模拟结果

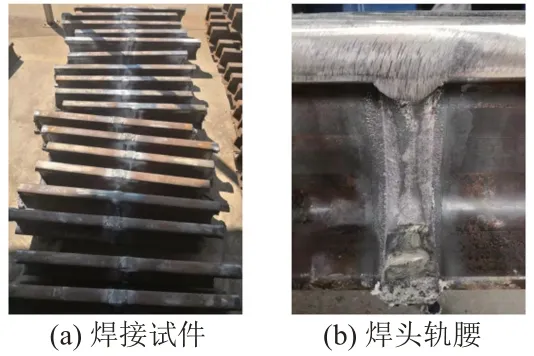

由图4可以看出,轨头和轨底区域凝固收缩量较大。这是因为在接头凝固过程中,轨腰中部受轨头和轨底金属凝固收缩的影响,受到较大的拉力,导致轨腰中部产生凝固缺陷的概率较大。焊头凝固后轨腰部位产生的细小凝固裂纹如图5所示。

图5 焊头轨腰中部凝固裂纹

4 工艺优化

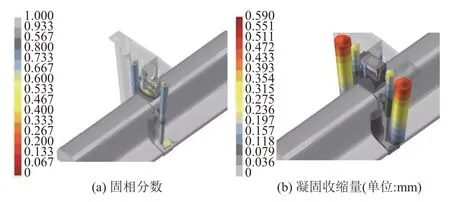

由原工艺的充型和凝固过程可知,造成轨腰中部产生凝固裂纹的主要原因是轨腰中部在凝固后期存在液态孤岛,得不到良好的补偿收缩,且轨头和轨底部位有较大的凝固收缩。因此,在进行工艺优化时,可以通过减小轨腰焊筋的尺寸同时加大内浇口尺寸来缩短轨腰金属的凝固时间。

根据优化的浇注方案进行调整后,轨腰凝固孤岛得以消除。优化后的固相分数和凝固收缩量模拟结果见图6。工艺优化后,对20个接头试件进行了试验焊接。结果显示,试件的轨腰部位无凝固裂纹产生,见图7。

图6 优化后的固相分数和凝固收缩量模拟结果

图7 优化后焊接试件和焊头轨腰形貌

5 结论

1)数值模拟可以直观地描述铝热焊接过程中钢液充型和凝固阶段的流动、温度场分布,并能进行缺陷预测。模拟预测接头存在轨腰凝固缺陷的位置与实际焊接接头缺陷基本相符。

2)焊缝轨腰中部为最后凝固区域,易在收缩应力的作用下产生缺陷。

3)优化方案为减小轨腰焊筋的尺寸,同时加大内浇口尺寸,缩短轨腰金属的凝固时间。模拟结果和焊接试验结果均显示,优化后轨腰中部无独立凝固孤岛存在,避免了轨腰中部缺陷的产生,焊接接头缺陷得以消除。