原油硫含量升高对常减压蒸馏装置腐蚀的影响及应对措施

吴 健

(福建联合石油化工有限公司,福建 泉州 362800)

随着原油硫含量逐年升高,常减压蒸馏装置的设备及管线腐蚀越来越严重[1]。为了解决这些腐蚀问题,对装置的易腐蚀部位及腐蚀类型进行分析研究,提出了相应的防护措施,并对初馏塔和常压塔顶部塔盘进行了升级改造,抑制了塔盘腐蚀,保障了装置的长周期稳定运行。

1 装置扩能改造情况

为了提高炼油厂对加工劣质高硫原油的适应能力,常减压蒸馏装置经历了多次扩能改造,加工原油中硫的质量分数已由最初设计的0.10%升高到1.80%,加工原油品种也有很大变化,具体情况见表1。

表1 装置扩能改造情况

2 装置易腐蚀部位及主要腐蚀类型

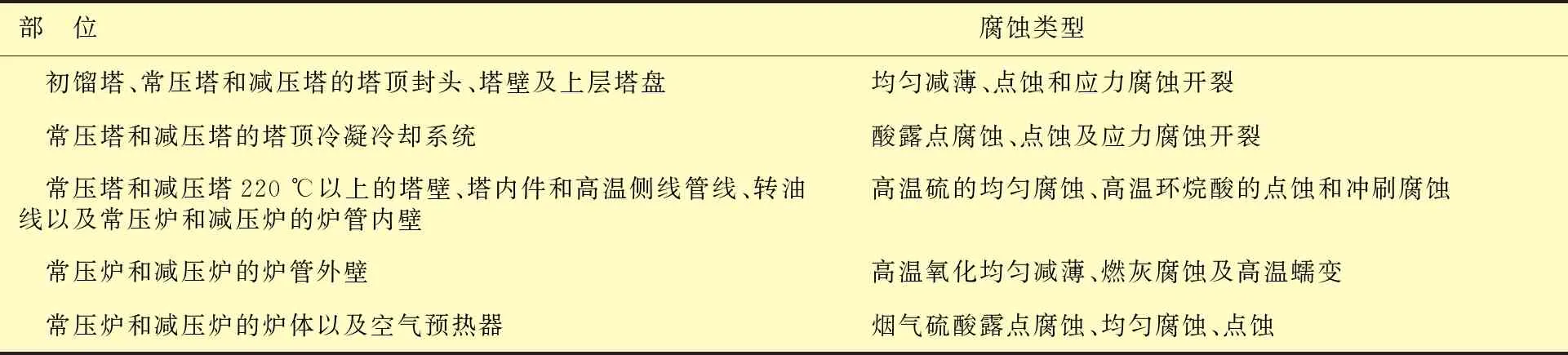

随着原油加工品种的变化以及硫含量的升高,常减压蒸馏装置的腐蚀问题日益增多,装置的易腐蚀部位及主要腐蚀类型见表2。

表2 装置易腐蚀部位及主要腐蚀类型

3 硫化物的腐蚀机理

原油中硫化物的腐蚀与温度密切相关[2-4]。温度升高促进活性硫化物与金属的化学反应,同时也促进非活性硫化物的分解。

在常减压蒸馏装置塔顶冷凝冷却系统,温度一般在120 ℃左右,为HCl-H2S-H2O低温腐蚀环境。对于碳钢为均匀腐蚀,0Cr13为点蚀,奥氏体不锈钢则为氯化物应力腐蚀开裂。

当温度为240~340 ℃时,原油中硫化物开始分解,生成H2S,开始对设备造成腐蚀,随着温度的升高,腐蚀逐渐加重;当温度为340~400 ℃时,H2S开始分解为H2和活性S,其腐蚀性比H2S更强,S与Fe作用生成FeS,在设备表面形成一层致密的保护膜,能够减缓腐蚀,但有酸存在时,酸与FeS反应破坏了保护膜,从而加重腐蚀;当温度为426~430 ℃时,高温硫化物对设备腐蚀最快;当温度高于480 ℃时,硫化氢接近完全分解,腐蚀减轻;当温度高于500 ℃时,不是硫化物的腐蚀范围,此时为高温氧化腐蚀。

4 应对措施

为了从根本上解决塔顶系统的腐蚀问题,在“一脱三注”工艺防腐蚀效果得到保证的前提下,应加强定点测厚及腐蚀监测。另外,在装置高温部位,应选用高等级的耐蚀材料,并对设备及管道进行结构优化。

5 塔盘升级改造及效果

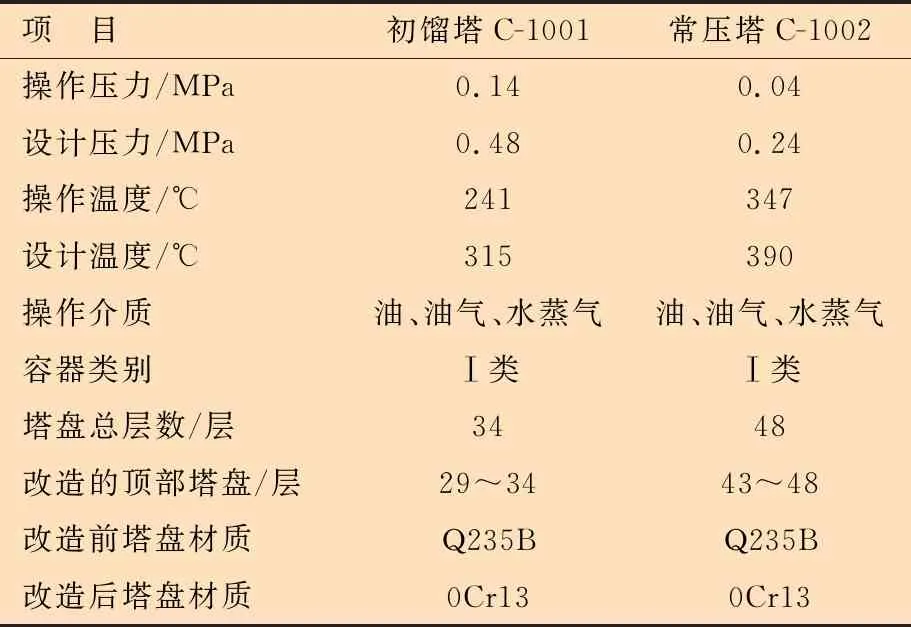

5.1 2009年塔盘升级改造情况

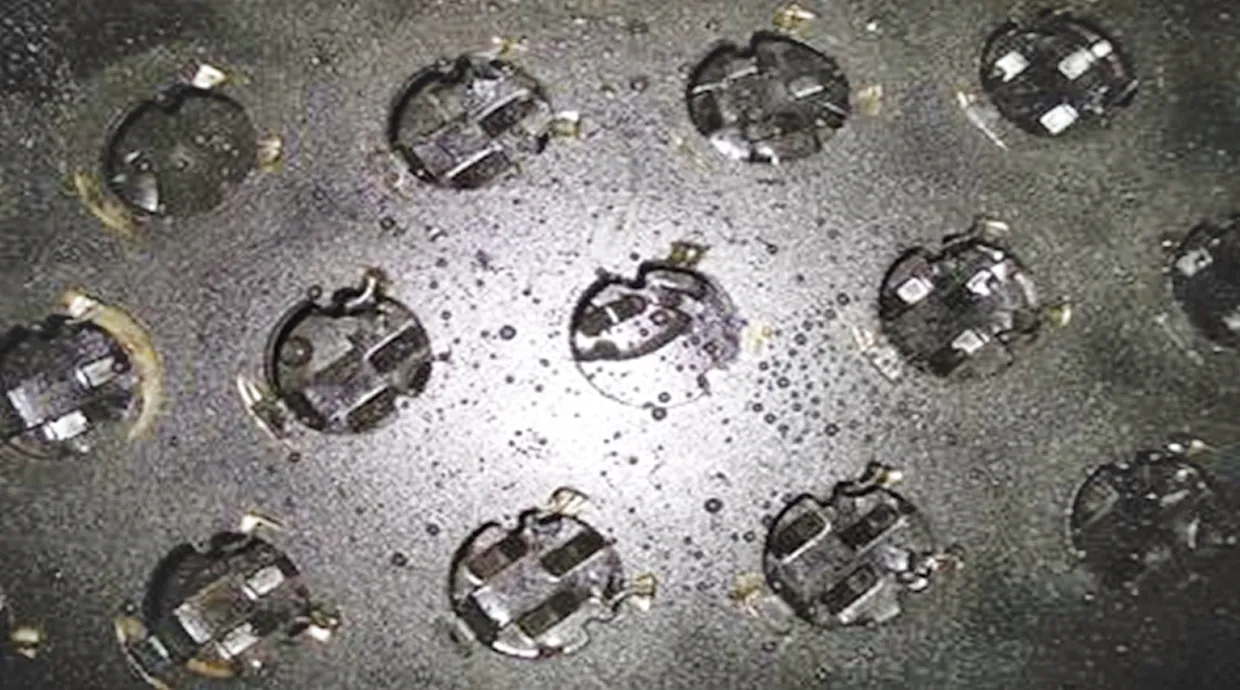

2009年为适应阿拉伯特轻质原油加工,在保证塔的操作弹性和充分考虑塔的腐蚀裕量情况下,维持塔体不变,对塔内件进行了一次改造,初馏塔和常压塔顶部6层塔盘材质均由原来的Q235B升级为0Cr13,具体情况见表3。2013年底设备检查结果显示,经过4年运行,常压塔和初馏塔顶部塔盘腐蚀严重,部分出现应力腐蚀开裂,其中常压塔顶部塔盘集油箱侧板出现大面积的腐蚀穿孔,具体情况见图1。

表3 2009年塔盘改造情况

图1 集油箱侧板腐蚀情况

经过评估,初馏塔和常压塔顶部的塔盘现状已难以保证装置的安全平稳生产,五年一修的目标更难实现,需要继续对塔盘材质进行升级。

5.2 2015年塔盘升级改造情况

2015年采用不锈钢材料表面纳米改性技术(CTS技术)对初馏塔和常压塔顶部塔盘进行升级改造。

5.2.1 CTS技术原理

CTS技术是通过化学和电化学方法对不锈钢表面进行改性处理的技术,先通过化学方法使不锈钢表面形成蜂窝孔状结构,再通过电化学的方法将耐腐蚀和抗结焦的铬、钼、钯、硅等元素加入孔状结构内,使不锈钢表面形成致密的纳米膜。

5.2.2 塔盘改造方案

采用CTS改性技术对初馏塔和常压塔顶部6层塔盘进行材料表面防腐处理,并对相应的浮阀、卡子和紧固件等塔内件也进行材料表面改性处理。

5.2.3 塔盘改造效果

塔盘改造方案实施后,塔盘连续5 a正常稳定运行,2020年对两塔塔盘和浮阀进行了腐蚀检查,发现其表面CTS膜层完好,未见明显腐蚀,其中浮阀使用前、使用后的形貌分别见图2和图3。工业应用表明,经过CTS改性处理的塔内件具有良好的耐蚀性能和抗结焦性能,使用寿命明显延长。

图2 使用前的浮阀形貌

图3 使用5 a后的浮阀形貌

6 结 语

随着原油加工品种的变化以及硫含量的升高,常减压蒸馏装置的腐蚀问题日益增多,尤其是初馏塔和常压塔的顶部6层塔盘腐蚀严重,部分出现应力腐蚀开裂。采用CTS技术对塔盘进行材料表面处理后,塔盘连续5 a正常稳定运行,腐蚀检查发现塔盘表面CTS膜层完好,其表面未见明显腐蚀。工业应用表明,经过CTS材料表面处理的塔内件具有良好的耐蚀性能和抗结焦性能,使用寿命明显延长。