延迟焦化装置停工期间的腐蚀及防护措施

李诚成,周 琪,王志刚,李 正

(中国石油化工股份有限公司洛阳分公司, 河南 洛阳 471012)

某石化分公司延迟焦化装置设计加工能力1.40 Mt/a,年开工时间8 400 h,循环比0.3,采用“一炉两塔”和“可灵活调节循环比”的工艺流程。根据生产要求,该延迟焦化装置需要停工进行低负荷改造。为了防止腐蚀,对装置停工期间设备及管道容易产生腐蚀的部位及原因进行了分析,提出并采取有针对性的应对措施,取得了良好效果。

1 延迟焦化装置易腐蚀部位及原因分析

近年来,延迟焦化装置原料中腐蚀性杂质的含量及种类不断增加,其中主要包括各种形态的硫化物、氮化物、氯化物、有机酸以及金属等。在装置停工退油期间,这些杂质易附着在管道的弯头处,与管道吹扫后滴落在弯头处的液态水接触形成电化学腐蚀环境,对设备和管道造成腐蚀。

1.1 工艺管道的腐蚀

减压渣油在延迟焦化装置焦炭塔中进行裂解反应,其中渣油中的含硫物质会反应产生大量的硫化物,含氮物质反应产生氨,氯化物易水解产生氯化氢,氯化氢在气相中腐蚀较弱,但遇水溶解后能形成腐蚀性极强的盐酸。此外,渣油中所含的金属物质与氧结合也容易造成设备、管道的腐蚀。在装置停工吹扫后,管道弯头处容易发生吸氧腐蚀,其主要原因是弯头处容易残留冷凝后的液态水,空气中的氧气易溶解于金属表面的水膜中,从而导致金属发生电化学腐蚀。

管道吹扫后的部分存水冷凝并附着在工艺管道表面,充当电解质溶液,水中的氧有去极化作用,构成腐蚀原电池,使得钢铁发生腐蚀。

在氧的作用下,反应进一步进行:

Fe(OH)3脱水从而形成铁锈:

这种腐蚀由表面开始,逐渐向深层发展,形成大面积的腐蚀区域,加剧了碳钢腐蚀。

工艺管道上金属的腐蚀主要是这种吸氧腐蚀,吸氧腐蚀的速率与水中的溶解氧浓度成正比。氧的浓度越大,在水、垢两相中质量浓度差就越大,则阴阳两极的电位差也越大,金属越易与氧反应从而造成管道腐蚀。

1.2 设备的腐蚀

作为延迟焦化装置进料的减压渣油中残炭、金属及硫含量较高,此外装置进料还包括溶剂脱沥青装置的轻油浆和沥青质,油浆中的固含量较高,致使延迟焦化装置的设备腐蚀严重。在装置停工期间更应该注意保护容易腐蚀的设备和管道。停工期间需要重点防护的易腐蚀设备包括冷却器、冷却水箱和分馏塔塔盘等。

冷却器、冷却水箱是延迟焦化装置腐蚀最严重的部位,这些冷换设备的腐蚀情况见表1。

表1 冷换设备的腐蚀泄漏情况

这些冷换设备易产生腐蚀的原因是当金属管束上结有水垢或有沉积水渣时,在水垢或水渣下形成垢下腐蚀。垢下腐蚀可能是碱性腐蚀,也可能是酸性腐蚀,主要取决于水中所含的杂质以及水的pH值。延迟焦化装置的冷换设备腐蚀类型为酸腐蚀,当水中含有MgCl2和CaCl2时,在沉积物下的MgCl2和CaCl2会与水发生反应,形成Mg(OH)2和Ca(OH)2以及HCl,使pH值下降,对钢材形成酸腐蚀。当金属表面有坚硬的水垢存在时,反应生成的氢难以扩散到液相中,容易渗入钢材与碳钢中的Fe3C(渗碳体)发生反应,造成钢材脱碳,同时使金属组织发生变化,形成微小晶间裂纹,造成冷换设备腐蚀损伤。

此外,延迟焦化装置的分馏塔塔盘腐蚀情况也较严重,在装置停工吹扫结束后,蒸汽冷凝形成的存水也会滞留在分馏塔塔盘上,加速分馏塔塔盘的腐蚀。

2 停工期间的防腐措施

2.1 装置系统脱净存水

装置停工吹扫结束后,为了防止管道发生腐蚀,需要将装置各个系统的存水排净。装置脱水主要分为排净低点存水和氮气充压脱水。

2.1.1 排净低点存水

装置全面吹扫结束后,将装置油系统、蒸汽系统和水系统分别连接成为一个整体,将装置所有的塔器、冷换设备及机泵的低点排凝管打开,尽可能将管道低点排凝处的存水排掉。易产生腐蚀的水系统、蒸汽系统管道内存水较多,需要多次排水,当低点排凝处不再出水后,需要用非净化风对这些管道进行扫线,确保管道内的存水完全排净,避免管道因存水发生腐蚀。

2.1.2 氮气充压脱水

装置内油系统、蒸汽系统管道错综复杂,当各个系统管道的低点排凝处不再出水后,系统部分管道的弯头处仍会有蒸汽冷凝形成的存水,易造成弯头处的腐蚀。为了将整个系统的存水全部排净,需要用氮气对系统进行充压,利用氮气将装置各个系统管道中的存水全部吹扫至低点排凝处排净,避免存水滞留在管道中导致腐蚀。

2.2 装置氮气保护

装置内的存水全部排净后,为了防止管道内进入氧气而导致管道发生腐蚀,需要对油系统、蒸汽系统等管道充入氮气进行保护。在充氮保护前,需要将各个塔器的排凝管及放空阀全部关闭,防止空气进入管道。由于装置氮气系统的管道较少,因此通过氮气管线充氮进入各个系统的方法容易造成某些没有氮气管道的系统保护效果差,甚至会出现阀门泄漏系统不能保压的情况,造成氮气浪费,增加装置的能耗费用。为了使装置各个系统均能达到氮气保护的压力要求,又可以节约氮气的消耗,在延迟焦化装置停工期间,现场人员采用了一种新的氮气注入方法:将装置界区氮气系统与蒸汽系统相连,氮气通过蒸汽管道进入各个系统进行充压保护,这样既可以保证各个系统快速充压,又可以节省氮气。

3 停工期间的防护效果

3.1 管道和设备防护效果

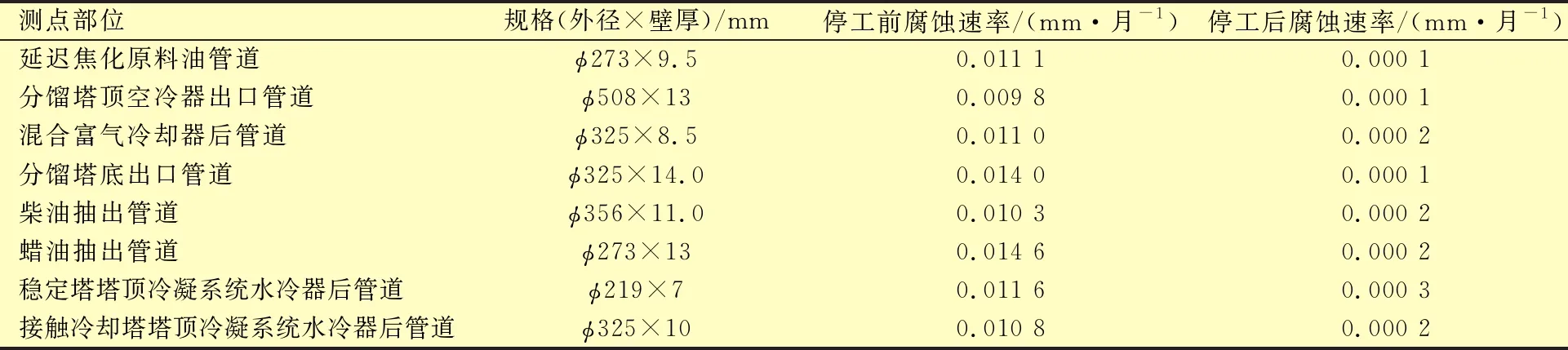

延迟焦化装置用氮气保护持续了3个月,各个系统的压力一直维持在0.11 MPa左右。为了检查装置各个系统管线的防护效果,对装置8个容易产生腐蚀的重要管道进行腐蚀跟踪监测,结果见表2。

表2 延迟焦化重要管道腐蚀监测情况

从表2可以看出,装置8个容易产生腐蚀的重要管道在装置氮气保护后的最高腐蚀速率为0.000 3 mm/月,而在装置停工前的最高腐蚀速率为0.014 6 mm/月,由此可以看出,延迟焦化装置停工后的氮气保护措施取得了明显的效果,抑制了管道的腐蚀。

3.2 经济效益分析

某石化分公司延迟焦化装置通过蒸汽管线注入氮气进行系统充压保护,将氮气的用量维持在100 m3/h ,各个系统的压力维持在0.11 MPa左右,与直接通过氮气管线进入系统充压保护的其他同规模装置氮气用量进行了对比,具体数据见表3。

表3 不同装置氮气用量及系统压力对比

从表3可以看出,利用氮气通过蒸汽管线进入系统进行充压保护的延迟焦化装置比其他装置节约氮气220 m3/h,按照每立方米氮气0.62元人民币进行计算,每年可以节省约119万元人民币。

4 结束语

延迟焦化装置停工吹扫后,将氮气系统与蒸汽系统相连,氮气通过蒸汽管道进入装置各个系统进行充压保护,既达到了装置停工防护的效果,也降低了氮气的消耗,节约了成本。此方法也可以用于其他需要做停工防腐保护的装置,具有推广价值。