金属粉化机理及应对措施的研究进展

任 重

(中石化炼化工程集团洛阳技术研发中心,河南 洛阳 471003)

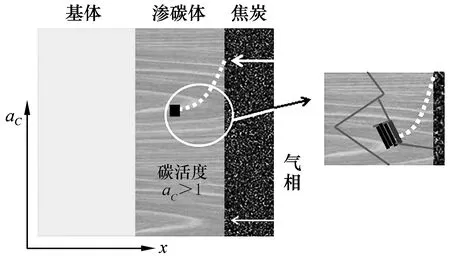

在石油炼制、煤化工和化学工业等行业,铁、低合金、高合金(包括镍基合金)等材料经常应用在还原性、高度碳化活性(碳活度aC>1)以及较高温度(400~800 ℃)的气体环境中,金属会产生粉化这一破坏性的腐蚀现象。

铁基合金的粉化机理有以下几个步骤[1-3]:(1)碳元素从气相中快速转移到金属表面,渗碳层在金属表面形成,且该层会成为碳元素进一步传质的障碍;(2)石墨成核及沉积,降低了碳在Fe3C/石墨界面上互相接触和结合的活性,且金属渗碳体开始分解成石墨和金属,之后会向外扩散并穿过石墨层,抵达石墨与气相的交界区域;(3)积碳中的金属颗粒可作为催化剂进一步促进石墨沉积。镍及镍基合金与铁基合金的粉化机理相似,但不会有亚稳态中间体M3C的形成。有些研究认为镍原子是通过嵌入石墨层然后形成纳米镍颗粒来进行扩散的,而这些纳米颗粒又为进一步的碳沉积起到了催化作用[4-5]。

1 金属高温粉化的机理

1.1 金属表面催化的气相反应

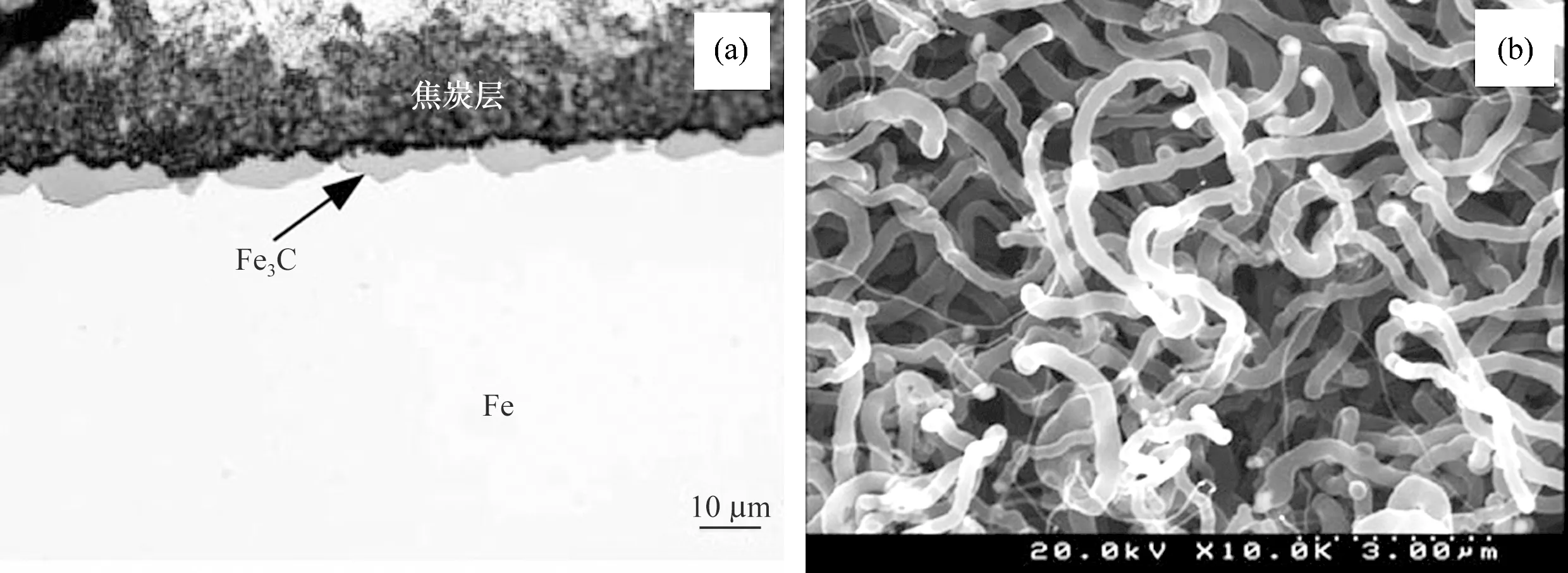

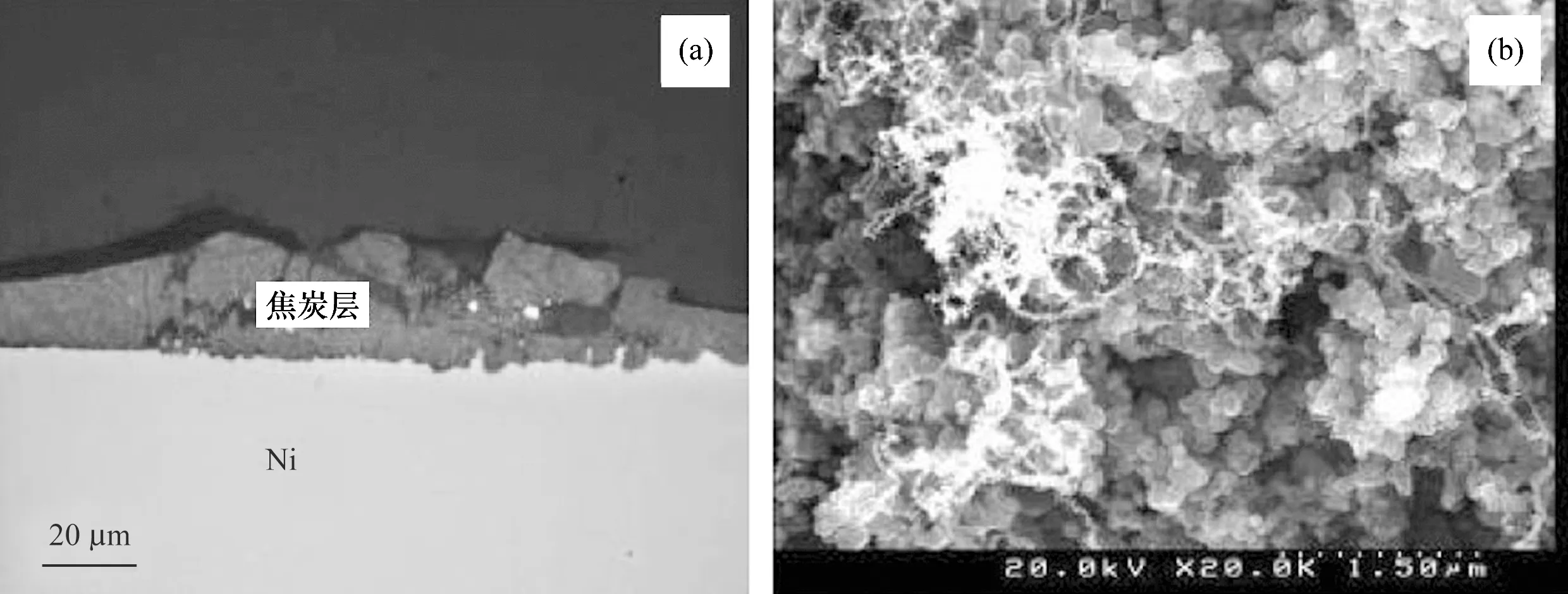

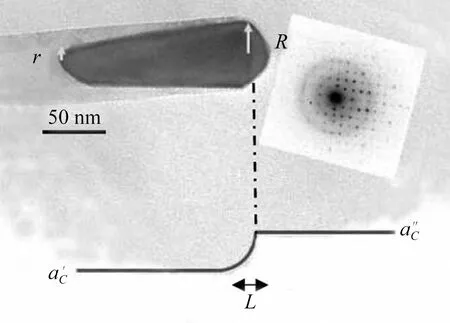

金属粉化过程可分为两种:一种是铁及铁素体的粉化, 在25%CO-73.2%H2-1.8%H2O气氛中,温度650 ℃,试验3 h后,在金属表面形成金属碳化物(即渗碳体)并被积碳包围(见图1);另一种则为镍、钴及其合金的粉化,在31%CO-68%H2-1%H2O气氛中,温度680 ℃,试验50 h后,金属表面形成积碳,碳化物没有形成(见图2)。

图1 反应后铁截面积碳形貌

图2 反应后镍截面积碳形貌

只有当气相中碳过饱和时才会发生金属粉化,即以石墨为标准态时,aC>1。在中等温度下,关键反应步骤:

(1)

(2)

(3)

因上述反应达到平衡的速度相对较慢,且缺乏表面无积碳的鲜活催化剂,故可出现aC>1的情况。气相达到了碳的过饱和就是金属粉化反应的唯一推动力,当这样的气体氛围与铁或镍表面接触时,碳的解离就会发生:

(4)

式(4)中,下划线代表溶解态。固溶体过饱和会导致积碳析出。在铁素体合金中,碳活度高的环境会将亚稳态渗碳体稳定化,由此生成渗碳体相:

(5)

而在含镍量较高的奥氏体合金中,碳化物不能稳定存在,只能生成石墨:

(6)

大多数过渡金属在高碳活度的气氛中都趋向于形成稳定的碳化物,但钴、镍与碳的结合力却相对较弱,这种弱的结合力使得碳得以扩散穿过钴/镍表面并在金属内部扩散。

1.2 铁和低合金钢的粉化机理

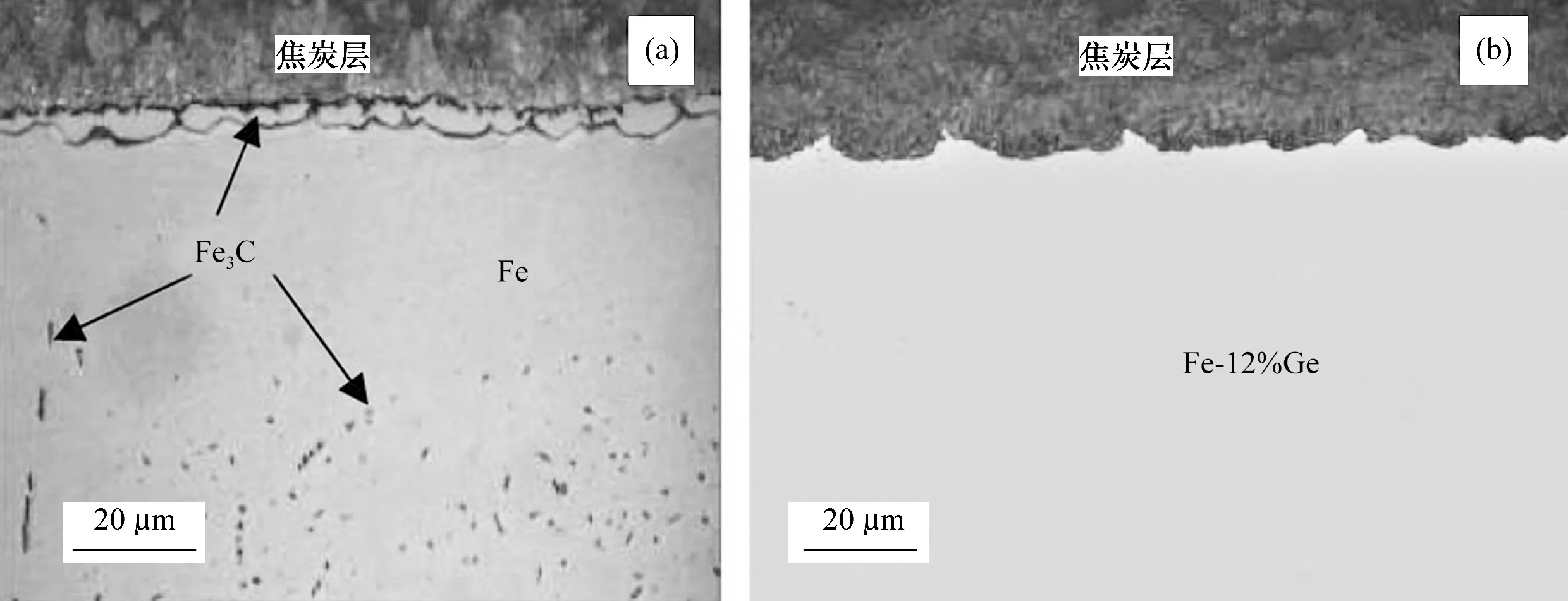

在680 ℃, 68%CO-26%H2-6%H2O气氛中,反应4 h后,铁及铁-12%锗(Ge)合金的截面金相组织分别见图3(a)和图3(b)[6],在纯铁的粉化过程中,渗碳体可以聚集成表面积垢或内部沉积析出。生长在渗碳体垢层之上的积碳层布满了Fe3C颗粒(即粉末)。该反应产物的形态很大程度上可以用渗碳体自身的化学性质和化学行为来理解。渗碳体被认为是碳的扩散媒介[7-9],纯铁在680 ℃ 68%CO-26%H2-6%H2O气氛中反应时,渗碳体层的平均厚度增长曲线见图4。

图3 铁及铁-12%锗合金的截面金相

由图4可以看出,随着反应进行,渗碳体厚度将持续增加。为实现这一点,碳活度必须高于Fe3C稳定化所需的碳活度。由于渗碳体生成过程的标准自由能变ΔG0=29 037-28T(J/mol)所需的碳活度(对应纯固体石墨)大于温度低于 764 ℃ 时生成石墨所需的碳活度,因此整个垢层内部都存在着aC>1的情况。过饱和气体穿透了多孔焦炭。作为固态扩散的结果,垢层厚度(X)随时间(t)持续而增加,然而当基材因被粉化而移除时垢层(X)又会减薄,后者的动力学过程呈线性[10],结果如下:

图4 纯铁渗碳体层的厚度增长曲线

(7)

式中kd为渗碳体垢层消失的线性速率常数。在680 ℃,68%CO-26%H2-6%H2O气体氛围下,kd测量值为3.5×10-9cm/s,碳活度aC为2.9。kp为渗碳体析出过程的抛物线速率常数,由Wagner的理论[11]推导得出:

(8)

式中DC是渗碳体中的扩散系数,是金属垢层、垢层-气相界面的碳活度边界值。在一定的碳活度条件下的测量值可以推导出DC, 在680 ℃下DC数值为8×10-12cm2/s,表明渗碳体垢层的生长速率受到固态碳扩散的控制。

在图3(a)中,可以在粉化的铁中观测到渗碳体颗粒,这表明碳已经渗透进入了原先的纯铁基材当中并析出了Fe3C,且有可能是在冷却过程中析出的。析出物的体积分数是基材深度及反应时间的函数,这表明碳向内溶解扩散是基材对碳的吸收过程的控速步骤。不论基材的碳化还是渗碳体层的生长,在整个粉化过程中都持续进行着这种溶解扩散。

保持Fe3C的稳定所需要的高碳活度会促进石墨的生成,且如果在渗碳体内部有促进石墨成核的位点,则石墨还可能会在渗碳体内部生成。铁在680 ℃下于68%CO-26%H2-6%H2O气氛中暴露10 h后,反应前沿区的TEM图见图5。由图5可知,在石墨内接近碳-渗碳体的交接处,有大的渗碳体颗粒出现,这表明铁的粉化是渗碳体Fe3C解离的结果而不是铁自身的直接化学分解。Fe3C颗粒的进一步解离产生了纳米颗粒,如果这些产物与反应气体接触,它们将催化产生丝状石墨,并形成积碳,与较早的研究相一致[11-13]。金属的粉化往往伴随着石墨成核、生长及体积膨胀,渗碳体颗粒在SAD拍照模式下的碳纳米管尖端、内部的渗碳体颗粒TEM照片见图6。

图5 铁反应前沿区的TEM照片

图6 渗碳体颗粒TEM照片

渗碳体颗粒通过以下三种形式起作用[14]:①对气相反应进行催化;②将反应生成的碳进行溶解并充当碳传质的媒介;③为石墨的成核、生长提供模板。铁表面的渗碳体层可以为石墨成核提供活性位点(见图7)。由图7可以看出渗碳体层的行为与渗碳体颗粒相类似,同样可以对碳的生成起催化作用并使之向内扩散以支持渗碳体层的生长,并使得金属基体持续吸收碳元素。除此之外,在渗碳层的外表面还发生着自身的分解过程,这是由于在渗碳层内部的缺陷处生成了石墨的结核且石墨由结核处开始生长。通过拉曼光谱观测在渗碳体与合金交界面附近的碳结晶度有所增加,与此机理相符。

图7 可成为石墨成核活性位点的渗碳体层

持续的高aC数值可以将Fe3C稳定化,则积碳产生的主要原因应为渗碳体的催化作用,但石墨并非由此生成。碳过饱和气体持续接触Fe3C时释放出碳并扩散穿过碳化物层,同时石墨纤维又受到了渗碳体颗粒的修饰作用,于是扩散中的碳会沉积在碳化物与石墨的交界面上的结晶活性位点处,由此延长了石墨纤维。其结果导致了积碳层的高度多孔化,气体分子得以穿越积碳区域,且由于石墨纤维没有催化活性,故气体组分保持碳的过饱和态直至抵达渗碳体层的内表面。

1.3 镍和镍基合金的粉化机理

通过对比反应后的纯镍多晶表面EBSD(电子背散射衍射)成像图,可以发现在不同形式的纯镍晶粒表面上有不同的碳沉积行为[15]。短期而言,在镍(001)晶面上几乎没有碳沉积,而镍(111)则全覆盖,在镍(101)及其他晶面上则部分覆盖。只有当石墨生长进入金属内部时才会发生粉化,而石墨的伸入点往往是石墨基底面与金属内部的镍晶面(111)或临近晶面的结合处。石墨的生长平行于晶面(111),由此可以侵入金属内部,扰乱金属的晶体结构并将其转化为粉末[16]。在镍(001)表面并没有明显的石墨沉积,从源头上没有导致金属的破坏或粉化。

早前的研究者[17-18]得出结论:金属粉化不会出现在镍(111)晶面上,但会出现在镍(001)晶面上,因为石墨基底平面与镍(111)晶面相平行,但与镍(001)晶面成一定角度倾斜。

2 金属粉化过程的影响因素

2.1 金属表面氧化膜

在可能造成粉化的气体环境中,表面氧化膜对于工业合金的长周期安全运行有重要影响。使用放射性C14标记研究表明[19]:在1 000 ℃下,Al2O3和Cr2O3对碳的溶解度低于可检出的下限值为0.01 μg/g。这些氧化层有可能成为阻挡碳扩散的屏障,且大部分试验研究的结果都认为氧化层对于气相碳沉积反应不会有显著的催化作用[20]。氧化层若想持续发挥屏障作用,则必须保持其结构完整性和化学稳定性。

在典型粉化的弱氧化气相氛围中,铁、钴、镍的氧化物都不稳定,而Al2O3,Cr2O3,SiO2和FeCr2O4较为稳定,且基于此开发了一系列合金。某些耐热合金仍然会失效,其中一个原因是在特定温度范围内,合金中的组分从基材内向表面扩散的速度相当缓慢,无法及时补充到氧化层缺失或破损区域,例如Incoloy 800合金(含Cr 20%左右)或许多类似标准的合金材料,在 600~700 ℃下仍然会迅速粉化[21-22]。另一个原因是大部分耐热合金只能在表面形成氧化层而内部无保护性氧化物生成,在某些气体氛围中(例如合成气),金属表面的氧化反应和碳化反应会相互竞争,当后者占优时,金属表面无法有效钝化,最终导致金属粉化的发生。

等温条件下的粉化过程已经由Grabke等[23-25]进行了研究,而Toh等[26]则在循环变温条件下进行了研究。通常情况下,氧分压过低会导致新的镍和铁的氧化物无法生成,而碳则从氧化层的破损处进入金属,并以碳化铬的形式沉积下来,当铬被碳化之后,即认为铬从金相系统中被移除,这导致受损的表面氧化膜无法被修复,且会使得气体持续进入贫铬区域的表面。在这种情况下,材料的表面就是裸露的铁-镍合金。在高含镍合金中,材料会经受和纯镍一样的石墨生长及粉化过程,铁素体合金则和铁一样经历金属碳化和粉化过程。

除了氧化层的机械损伤之外,含碳气体组分可能直接穿透氧化层。在早期阶段金属分别与氧或碳的反应的竞争可能会导致富碳相的形成。在低氧分压及单位碳活度下,铸造耐热合金可形成氧化铬和碳化物的混合层[27]。在更高的碳活度条件下,在Incoloy 800合金表面可观察到[28]反应早期阶段形成了富铬氧化物与石墨的混合物。

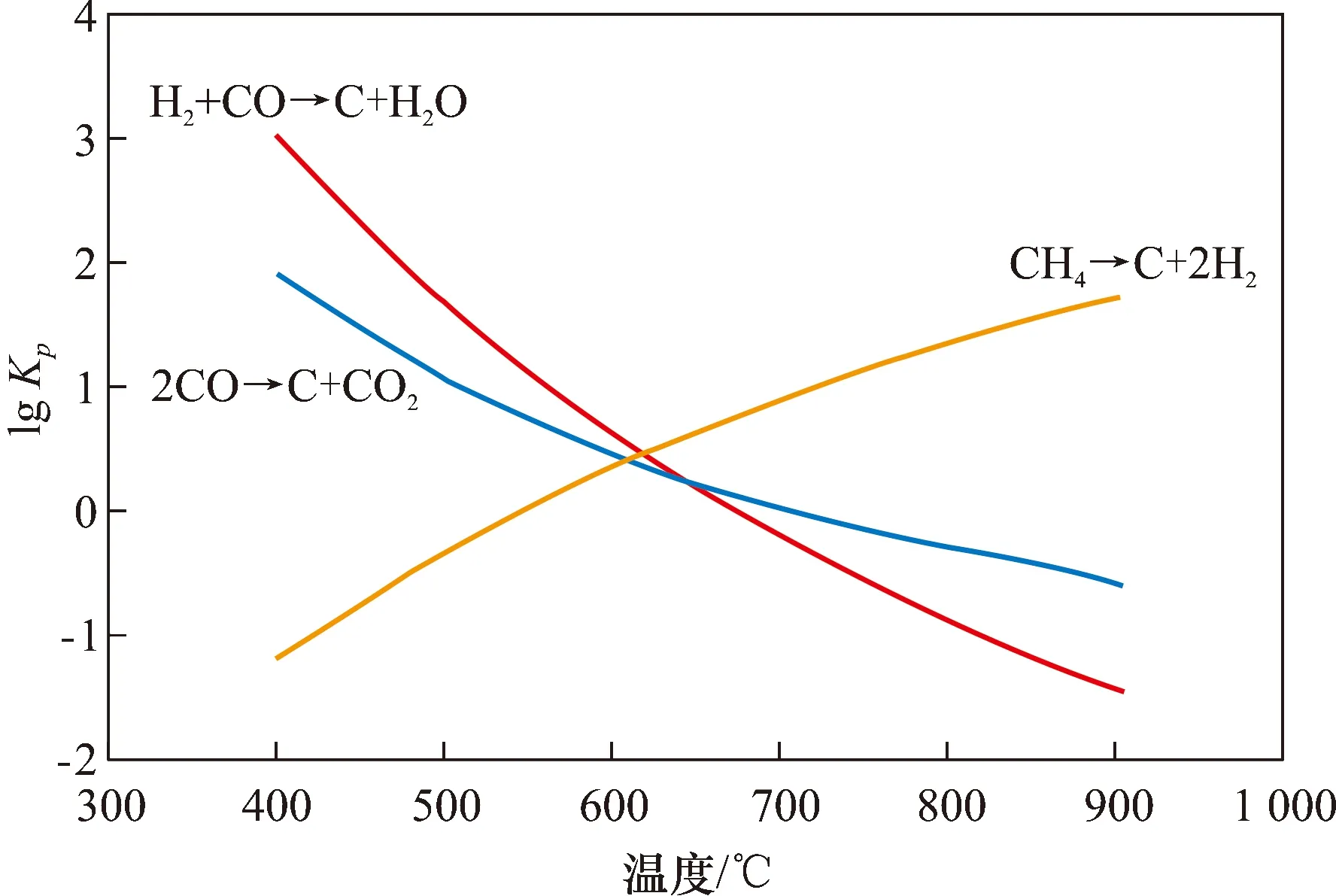

2.2 温 度

温度不仅影响金属粉化动力,还影响粉化过程中所涉及到的多个进程。反应(1)至(3)的平衡常数随温度的变化关系如图8所示[29]。甲烷的裂解反应(3)是吸热反应,且只有在高温下才会导致aC>1。而合成气反应(1)及鲍氏反应(2)会随着温度的降低而增加碳活度。由于只有在aC>1时才会发生粉化,这可以解释为什么类似重整气这样的工艺过程气在高温时没有明显的粉化腐蚀性,但低于临界温度时会变得有腐蚀性。

图8 气相中碳生成反应的平衡常数

渗碳体的生成反应(5)的自由能变表达式为:

-ΔG0=29 037-28T(J/mol)

(9)

当式中温度T<764 ℃且aC>1时,渗碳体才能生成。

目前关于温度对粉化过程的影响仍存在明显争议,部分原因是在温度及CO-H2-H2O的混合气组成发生变化时,碳活度aC随这些因素变化的趋势不同。碳沉积过程的驱动力(RTlnaC)与气相组成有关,而气相组成等参数同样出现在动力学表达式中,因此当气相组成没有得到严格控制时可能无法区分二者的影响。

镍合金也缺乏令人满意的数据,在H2-24%CO-2%H2O混合气中,碳摄取率大约在625 ℃时达到峰值[30],之后随着温度增加积碳速率开始显著减小,这表明即便混合气的组成固定,但随着温度升高碳活度依然会下降。然而在CO-H2的等体积混合气中,镍合金的衰减速率随温度增加而增加,并在约800 ℃时达到最高值,之后在更高温度下保持恒定。

2.3 气体组分

Müller-Lorenz及Grabke等[31]研究了碳钢及低合金钢的积碳速率、粉化速率与H2-CO-H2O混合气组分之间的关系。Chun等[32]在550 ℃下的碳钢粉化过程中观察到了类似的结果。粉化过程的控速步骤应为反应(1)的速率:

v=k1PCOPH2

(10)

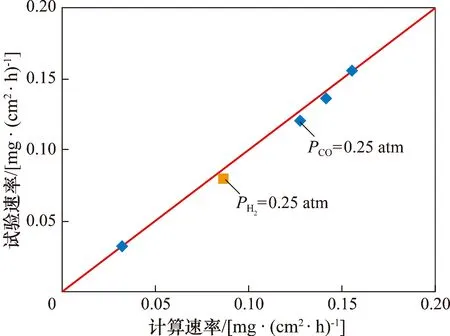

式中,k1为反应速率常数。研究者对镍合金也做了类似的推导[33]。然而上述分析都忽略了aC也会随着PCO和PH2的变化而变化造成的影响。在镍金属的相关试验中aC保持恒定[34],但试验结果表明,保持产物的PCOPH2恒定但改变其中各组分的分压,仍然会导致结碳及粉化速率的改变。

考虑到结碳过程,鲍氏反应(2)似乎在高PCO条件下显得很重要。另外,当PH2较高时,在催化条件下很可能发生了甲烷化反应((3)的逆过程)。忽略(1)、(2)中的逆反应及(3)的正向反应,可以得到如下表达式:

(11)

式中,ki为速率常数。该公式描述了积碳速率(见图9),其中k1=35.5,k2=4.5,k-3=5.6 mg/(cm2·atm2·h)。

图9 镍表面积碳速率曲线

由此可知镍表面的积碳反应不能用单一化学反应过程描述,而必须考虑到并行、单一等不同反应路径模式的存在。只有在PCO/PH2比值非常高时鲍氏反应才显得重要,但只要PH2比较大时,碳的氢化反应才显得重要。对于粉化过程而言,上述讨论的意义基于一个事实——生碳和粉化是共同发生的,即碳的含量与粉化的含量是成比例的。式(11)也被用于描述铁和2.25Cr-1Mo钢的积碳[35]以及铁镍合金的反应[36],且对于CO-H2-H2O混合气也较为适用。

除了与混合气组分的比例有关外,金属表面强力吸收硫元素可以达到干预活性金属的σ-分子轨道(MO)的效果。例如在铁或镍的活性催化位点,强力吸附硫元素后可以避免CO的附着与后续的生碳反应,进而避免碳沉积。某些企业向工艺气体中添加一些低浓度的硫(硫化氢或有机硫)来进行保护[37],然而硫组分对大部分催化剂是有害的,在实际生产中需慎重考虑。

2.4 铜对奥氏体材料粉化的影响

铜不会形成碳化物且对碳沉积反应没有催化作用。铜对金属粉化有抵抗作用,将铜加入镍合金中有望减缓粉化过程,Nishiyama等[38]关于镍-铜合金粉化的研究也显示出了类似的结果。向奥氏体304不锈钢中添加铜则并无益处,因为这种钢对于铜的溶解能力有限,而含镍量更高的奥氏体310不锈钢和Incoloy 800H合金拥有更高的铜溶解度,向这两种合金中添加质量分数5%~10%的铜可以减少石墨成核,由此减弱粉化。但当铜质量分数达到20%会导致合金内部出现大面积的富铜相,而富铜相表面的活性位点会促进碳化物的析出并演变成石墨沉积,最终石墨体积发生膨胀。这种膨胀会导致奥氏体不锈钢的解体,在Incoloy 800H中会缓慢一些,但不能完全避免解体。

可见,添加适量的铜可以提供显著的抗粉化保护作用,但条件是合金要有足够的镍含量并完全奥氏体化,且要避免出现富铜相。

3 应对措施

3.1 调整气体氛围组分

可以向气体氛围内添加少量硫化氢作钝化剂,实现金属表面活性位点的占位保护,而向工艺介质内引入新杂质可能导致催化剂中毒,且硫化氢随着工艺气氛的流动,可能会对其他装置的金属材料造成腐蚀,故该法局限性较大。

3.2 合理调整合金组分

高含镍的奥氏体不锈钢或者镍基合金,添加适量铜,可以有效缓解合金粉化的问题,但不能超出奥氏体相对于铜的溶解度,否则会导致有害的富铜相出现。

3.3 表面包覆处理

可对合金材质进行氧化预处理,以形成保护性氧化膜,但在实际应用中应考虑局部应力导致的氧化膜机械损伤或其他形式损伤。喷涂、气相沉积、烧结等方式可在基材表面形成易钝化金属包覆层,但需考虑热冲击或热循环条件下覆层金属与基材金属膨胀系数之间的差异以及包覆层与基材互相渗透导致的包覆层破裂脱落[39]。

4 结 语

(1)气体氛围的碳活度aC>1为金属粉化过程的驱动力,在高碳活度的气体氛围中发生的金属粉化过程大体可分为两种类型:一种是铁及铁素体的粉化,该过程在金属表面形成金属碳化物(即渗碳体)并被积碳包围;另一种为高含镍奥氏体合金的粉化,以石墨向金属内部的直接生长机理为主。

(2)合金粉化通常发生在450~800 ℃,而金属表面的状态、气体氛围的组成、合金成分及相态都会影响粉化过程。

(3)对高等级奥氏体合金进行组分调整(例如加入适量的铜)有望成为对抗粉化腐蚀的有效途径。

——会偷偷侵蚀你的发动机!