炼化企业防腐蚀涂层应用现状调研及应对措施*

任 刚,吕 伟,李晓炜,张 雷,段永锋

(1.中国石油化工股份有限公司炼油事业部,北京 100728;2.中石化炼化工程集团洛阳技术研发中心,河南 洛阳 471003;3.中海油常州涂料化工研究院有限公司,江苏 常州 213016)

炼化企业生产装置的防腐保温涉及安全、节能和投资等诸多方面,其效果对装置操作安全、内部介质在流程中各段的工艺温度保证、能源节约等方面都具有重要意义[1-2]。目前,炼油设备和管道因保温效果不良引起的能量损失及防腐蚀涂层失效导致的安全事故时有发生,对装置的长周期安全稳定运行造成了极大挑战[3-5]。为了解炼化企业设备防腐蚀涂层和管道保温应用与管理方面的成功经验和存在的问题,由中国石油化工股份有限公司组织的防腐保温调研测评组,按照现场测试评价、管理制度和技术规范、费用投入等三个方面,对炼化企业典型生产装置和油品储罐进行了一次系统的防腐保温现场测评和调研。总结和分析了炼化企业防腐蚀涂层的应用现状,并对主要问题提出了相应的改进措施和建议。

1 炼化企业防腐蚀涂层的应用现状

通过对8家炼化企业防腐蚀涂层现状进行调研统计,各企业在管理规范方面差别不大,均明确了防腐保温的归口管理部门并设置有专人管理,制定了适合本企业的管理制度,但管理的严格程度各有不同。防腐蚀涂层的费用主要包括涂料费用、施工费用(人工费为主)及技术措施费用(如脚手架等)。其中涂料费用占防腐蚀涂层总费用的25%~33%,防腐蚀涂层的第一次投入费用虽然不高,但是后期运行维护费用相对较高。

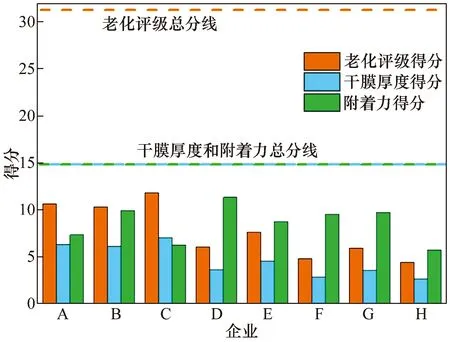

现场测评发现各企业防腐蚀涂层的应用效果差别较大,整体测评得分相对偏低。防腐蚀涂层的3项测评项目及得分见图1,其中老化评级得分最低(平均分为老化评级总分的24.7%),涂层干膜厚度得分次之(平均分为干膜厚度总分的32.6%),附着力得分相对较高(平均分为附着力总分的60.6%)。

图1 8家炼化企业防腐涂层各项得分

各企业炼油装置设备、管道、钢结构和储罐防腐蚀涂层的老化评级具体情况见图2。从图2可以看出,设备和管道的防腐蚀涂层老化评级3级以上的数量接近,约占测评总数量的80%,老化评级为5级的数量相近,约占测评总数量的45%。钢结构防腐蚀涂层老化程度更为严重,老化评级在3级以上的约占测评总数量的95%左右,老化评级为5级的约占测评总数量的55%。

图2 炼化企业设备设施老化评级对比

通过对炼化企业设备、管道、钢结构及储罐防腐蚀涂层老化评级为5级的原因进行分析,认为其主要原因为:①底层处理不达标;②边缘转角处漏涂;③局部积水;④焊缝区域未做合理处理导致开裂和剥落;⑤涂层年久失修,粉化严重;⑥外力损伤导致涂层剥落。

2 防腐蚀涂层各环节主要问题

2.1 管理环节

虽然多数企业制定了防腐保温的相关管理制度,明确了主管部门及专人负责管理,但仍存在如下不足:①防腐保温的管理制度及规范内容较为简单,可操作性差;②防腐涂料涂装虽然为专人管理,但因防腐涂装专业性较强,负责人往往缺乏相关专业知识,且负责人还有其他业务,防腐涂料涂装业务在其工作中占比较小;③炼油装置设备和管道的防腐涂料档案普遍存在资料不全、记录不完整等问题;④管理规范、制度没有明确或缺失关于防腐涂料施工、检查、修复等过程的质量及监理等方面的要求。

2.2 技术环节

(1)炼化企业储罐防腐施工管理制度健全、有关资料齐全,能够按程序满足正常的除锈、喷砂、施工及验收要求;但是企业普遍缺乏针对设备和钢结构防腐涂料的涂装技术规范或作业指导书,相关岗位人员缺乏专业知识,在防腐蚀涂层选用、施工、运行检查和修复等各个作业环节把关不严。

(2)部分设备和管道的涂层施工质量差,尤其是在焊缝、法兰连接处和阀门等区域涂层易发生开裂和脱落(见图3)。

(3)部分钢结构腐蚀严重,主要表现在结构死角处漏涂现象较多、焊缝部位腐蚀甚至穿孔、扶梯焊缝及边角锈蚀、部分钢结构防火层脱落后腐蚀尤为严重(见图4)。

图4 钢结构涂层失效情况

(4)部分装置采用镀锌格栅代替踏板和平台花纹板,其防腐蚀效果良好;但目前有关钢结构平台采用镀锌格栅的规范不统一,缺乏标准依据,部分区域存在安全隐患。

(5)无保温层且温度较高(60~120 ℃)的管道防腐蚀涂层的开裂、脱落问题较多(见图5),主要发生在分馏塔顶油气管线、塔顶换热器/空冷器进出口管线;目前常规的防腐蚀涂层体系在较高温度下的不适用,而常规耐高温涂层配套体系的防腐效果较差。

图5 管道防腐蚀涂层的失效情况

(6)湿式空冷器及周围设施的腐蚀情况见图6。由图6看出,炼化企业采用湿式空冷器,外腐蚀普遍较为严重,除设备本体发生腐蚀外,飞溅的喷淋水导致平台及周围设备、管道和钢结构也发生了严重腐蚀。

图6 湿式空冷器及周围设施的腐蚀

2.3 运行与修复环节

(1)炼油设备和管道的防腐蚀涂层失效后,其修复后耐蚀效果较差,多数在重涂时表面未合理处理,甚至新涂层直接覆盖在原有老化涂层上,涂层厚度不均匀,修复后涂层寿命较短。管廊、设备设施等由于处于运行中或施工期限短,很难按照要求将底材处理到位。

(2)钢结构平台、栏杆和走道等区域的涂层修复问题较为突出,主要表现为修复涂层表面存在锈点、鼓泡、流挂、针孔等问题,同时钢结构死角处的漏涂问题较多。

(3)在钢结构平台使用期间,花纹板普遍存在因积液、污垢清理不及时而导致防腐蚀涂层的失效问题,且涂层大面积损坏后未能进行及时修复。

(4)设备和管道定点测厚一般采用超声波测厚方式,其测试部位普遍无防腐涂层。

(5)因保温层破损导致设备和管道的腐蚀问题较为普遍,尤其是服役时间较长的管道。另外部分附属管线、接管等因涂层损坏而导致腐蚀问题较为严重,没有及时修复。

(6)部分附属管线(消防水、蒸汽、电气管道等)、接管的涂层缺乏日常检查和维保。

2.4 涂装监理与验收环节

(1)多数企业的储罐防腐涂料施工管理和监理较为规范,但是设备、管道和钢结构防腐涂料施工的监理和验收环节普遍缺失,尤其是停工期间修复和运行期间的维护。

(2)防腐涂料施工及修复过程缺乏专业机构和人员监督,虽然部分企业引进了第三方监理,重点关注施工过程安全和规范操作,但对防腐蚀涂层施工质量控制和检查缺乏相关专业知识。

(3)防腐涂料虽然由企业单独采购,但其质量检验多数由供应商提供,普遍缺乏防腐涂料的第三方机构质量检验。

3 措施与建议

(1)制定《炼化企业设备防腐蚀涂层管理要求》,明确防腐蚀涂料选用、施工、运行检查、维护/修复等各个环节相关部门及责任人的职责,明确防腐涂料相关单位企业的要求和责任。

(2)编制《炼化企业防腐蚀涂层质量控制技术规范》,编制炼化企业防腐蚀涂料选用、施工、维修等环节的作业指导书,主要包括涂料选用配套方案、表面处理(针对不同材料、不同涂料的表面处理工具和除锈等级要求)、涂装施工、涂装质量控制等各个作业环节。

(3)加强防腐施工过程管控,开展企业相关管理和技术人员的专业技能培训,保障防腐蚀涂层施工质量;委托第三方开展运行期间的防腐蚀涂层性能检查,定期检查发现涂层失效严重的问题后及时修复。

(4)针对大型防腐蚀工程和项目,加强施工队伍资质审核和施工能力的考核,引进专业涂装检验员对维修质量进行监管,试点施工承包商采取框架合同维保模式,保障维保周期内防腐蚀涂层的施工质量。

(5)炼化设备温度较高且不带保温工况和湿式空冷器环境下的防腐蚀涂层,联合涂料生产商、设计和科研单位开发形成适用的涂层配套体系,选择代表性管线或设施进行涂层配套试涂及防腐效果验证。

(6)针对法兰、阀门、螺栓、螺母等异形件的腐蚀难题,开展新产品新技术的研究及应用。

4 结 语

(1)炼化企业防腐蚀涂层的调研表明,涂料费用占防腐蚀涂层总费用的25%~33%,但后期运行维护费用较高且修复后防腐效果较差;针对防腐蚀涂层的各项测评项目及得分,老化评级得分最低,设备和管道防腐蚀涂层老化评级5级约占45%,钢结构老化评级5级约占55%。

(2)防腐蚀涂层应用期间的主要问题涉及管理、技术、运行、修复及监理等各环节,关键在于防腐蚀涂料选用、施工、运行、修复等各个作业环节把关不严。

(3)建议完善及执行管理制度,采取涂装施工监控、定期检查测评、专业技能培训和质保模式等针对性措施,提高防腐蚀涂层的服役寿命。