原油储罐边缘板腐蚀因素分析及对策研究

王 申, 雷 静, 王路路

(1.中国石油锦州石化公司,辽宁 锦州 121000;2.中国石油兰州石化公司,甘肃 兰州 730060;3.荆门利盛石化工贸有限公司,湖北 荆门 448000)

储罐是石油开采、储运、加工过程中重要的基础设施,其状况影响整个石油石化系统的稳定运行。储罐的腐蚀大多发生在罐底板,其中边缘板腐蚀约占该类腐蚀的60%[1]。对储罐底部外边缘板采取适当的保护措施,对于提高储罐的使用寿命,降低储罐的安全风险至关重要[2]。

1 储罐概况

某油库隶属于油田接转站,该接转站承担油田区块的油气接转任务,油库储罐外防腐层施工于2006年,到目前为止已经服役15 a。2016年8月对该库区4个储罐进行了外壁腐蚀评价和壁厚测量,检查了罐底板。该次检查中,重点测量了储罐底座无保温的边缘板厚度。以人孔对应的部位为第一检测区域,均匀划分10个检测区域并顺时针进行编号,每个检测区域取9个点测量外边缘板厚度,测量结果见表1。

表1 边缘板厚度测量结果 mm

储罐底板(含边缘板)公称厚度8 mm,从表1可以看出,边缘板部位腐蚀减薄严重。

2 储罐边缘板腐蚀成因

储罐底部边缘板的腐蚀与储罐变形有关。储罐变形主要由温度和载荷的变化引起,储罐变形使储罐边缘板与底板基座形成一条裂缝,该裂缝会随着储罐变形周期性地收缩与膨胀,并有扩大的趋势[3]。该裂缝给外界的一些腐蚀介质如雨水、露水等的入侵提供了一条通道,使原有的防腐涂层失效。罐底边缘板向上翘起,雨水、露水及氧等会侵入罐底板与基础之间的缝隙,从而发生电化学腐蚀。腐蚀反应如下[4]:

氢氧化亚铁进一步氧化成氢氧化铁:

氢氧化铁脱水后生成铁锈:

在一系列电化学反应中,水和氧是腐蚀的基本因素。由于变形所产生的裂缝开口较小,侵入的水分不易蒸发,为电化学腐蚀创造了有利条件,而腐蚀产生的锈蚀物疏松透气,有吸潮倾向,从而加速了腐蚀[5]。

3 常用防腐材料性能试验

目前,国内常见的储罐边缘板防腐方法包括涂覆弹性聚氨酯(CTPU)防水涂料,缠绕防水胶带、矿脂油带等[6]。这些材料大体可以分为韧性较好的柔性材料和具有较高机械强度的刚性材料。选取了目前应用较多的CTPU、矿脂油带和氧化聚合物(OTC)等3种防腐材料进行性能对比研究,主要进行了密闭防水性能、憎水性能和耐盐雾性能试验。

3.1 密封防水性能对比试验

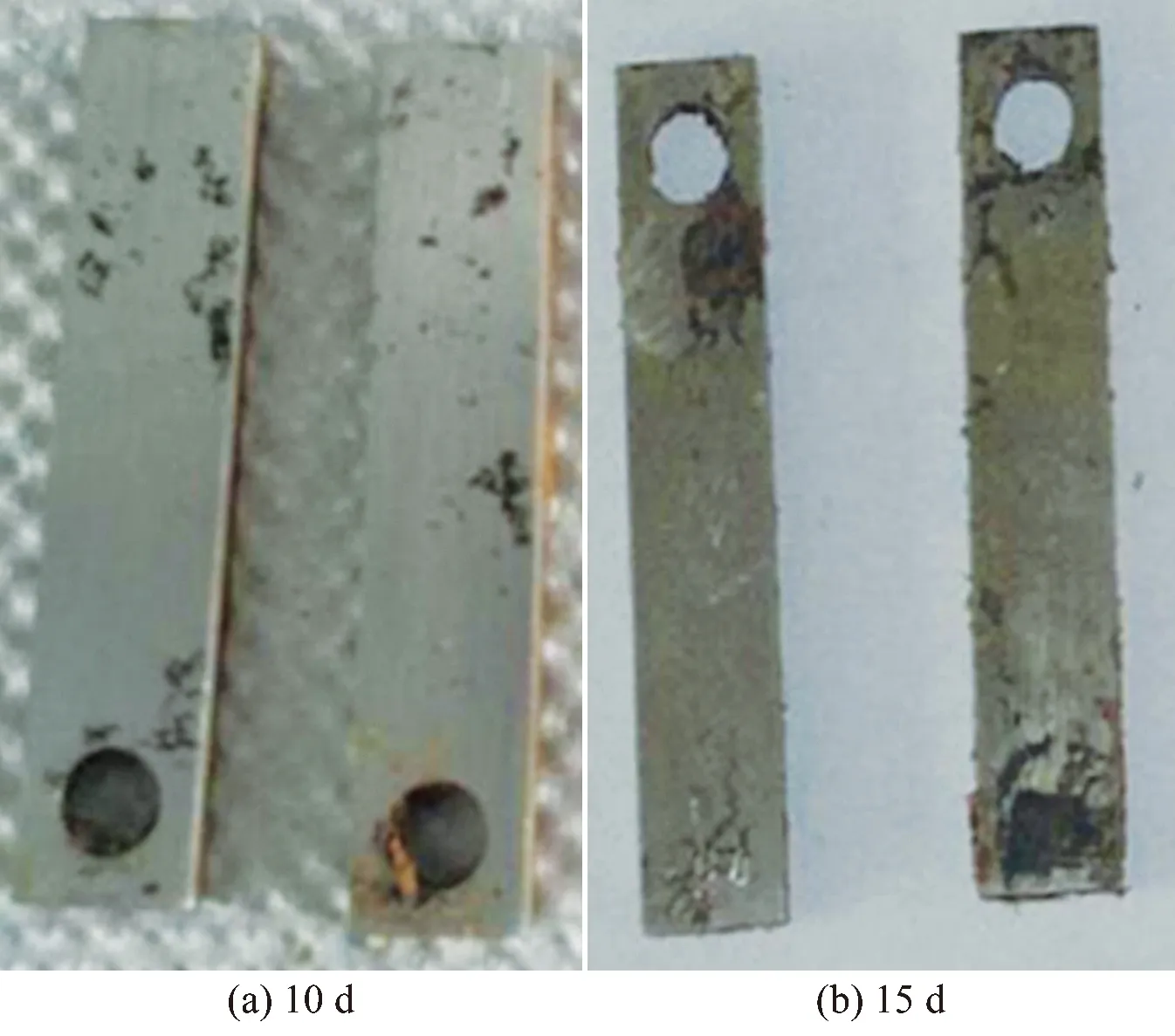

将CTPU、矿脂油带、OTC等3种单一结构防腐层试件放入高压釜中,加入质量分数5%的氯化钠水溶液直至溶液完全浸没试件为止。充入N2进行加压,压力5 MPa,温度保持20 ℃,恒温静置时间分别为10 d和15 d,然后除掉钢片表面防腐层,与无浸泡试件进行对比,观察钢片表面腐蚀情况。试件浸泡后钢片的表面状况见图1至图3。

从图1至图3可见,盐水溶液从防腐层渗入造成钢片腐蚀,浸泡时间越久,渗入的盐水溶液越多,钢片表面腐蚀越严重。3种单一结构防腐层试件在盐水中浸泡10 d后,试件中的钢片腐蚀情况差别不大。浸泡15 d后, CTPU试件腐蚀最严重,矿脂油带试件腐蚀最轻微,其密闭防水性能从优到劣为:矿脂油带>OTC>CTPU。

图1 CTPU试件浸泡试验后钢片形貌

图2 矿脂油带试件浸泡试验后钢片形貌

图3 OTC试件浸泡试验后钢片形貌

3.2 耐盐雾性能对比试验

按照ISO 9227相关标准要求的方法对CTPU、矿脂油带、OTC等3种单一结构防腐层试件进行耐盐雾性能测试,测试时间为720 h,测试结果见图4。

图4 单一结构防腐层耐盐雾试验后外观

从图4可以看出,经720 h耐盐雾性能试验后,CTPU结构防腐层出现与水泥基面脱落的情况,防腐层表面破损处出现锈迹,防腐层结构已失效;矿脂油带结构防腐层表面无明显变化; OTC结构防腐层表面出现明显锈迹,防腐层破损失效。试验结果表明:矿脂油带结构的防腐层耐盐雾性能优于CTPU和OTC结构防腐层。

3.3 憎水性能对比试验

憎水性能是反映材料耐水渗透的一个技术指标。采取静态接触角法对不同防腐材料的憎水性能进行研究。接触角越大,水溶液润湿防腐层越难,防腐材料憎水性能越好。

CTPU、矿脂油带、OTC等3种单一结构防腐层试件放入温度为20 ℃的5%NaCl溶液中,恒温静置10 d和15 d后,测试防腐层表面的接触角大小,接触角随时间变化情况见图5。

图5 防腐层接触角随浸泡时间的变化

从图5可以看出,3种防腐层材料未浸泡时,防腐层表面接触角差别不大,在20 ℃的5%NaCl溶液中浸泡10 d和15 d后接触角变小,说明防腐层表面憎水性能明显变差;浸泡时间越长,接触角越小,憎水性能越差;矿脂油带接触角变小的趋势比CTPU和OTC小,说明矿脂油带的憎水性能比CTPU和OTC更好。

4 新型复合结构防腐层设计和应用

4.1 新型复合结构防腐层设计

针对储罐边缘板的腐蚀特点和环境情况,提出了一种柔性材料与刚性材料复合的新型防腐层设计方案,解决原油储罐变形造成的防腐材料开裂、脱落等问题。

新型储罐边缘板防腐层结构为“内层防腐层+外层防护层”的复合结构。内层为防腐层,从内到外依次设置有防腐底漆层、中间填充层、防腐带层;外层为防护层,包括聚乙烯夹克外保护层、法兰及配套螺栓等。

第一层(防腐底漆层)为矿脂底漆,改善混凝土基台和储罐钢板的表面质量;第二层(中间填充层)为矿脂胶泥,在混凝土基台上形成斜坡,引导雨水流出,克服储罐由于温度和载荷变化而产生的变形;第三层(防腐带层)为矿脂油带,贴附两层矿脂油带,形成致密的油性防腐层;第四层为外保护层,为防腐层提供可靠的机械保护。

4.2 现场应用情况

4.2.1 原油储罐边缘板维修

2017年1月,新型防腐层在某商业储备油公司原油储罐上进行了应用,储罐的应用情况见表2,完工效果见图6。

表2 储备油公司原油储罐应用情况

工程完工半年后进入夏天,出现了较多的问题,主要有:(1)聚乙烯夹克外护层连接处断裂脱开;(2)聚乙烯夹克外护层主体出现波浪式变形;(3)聚乙烯夹克外护层与矿脂油带贴合处出现松脱。

图6 新型防腐层施工完成后情况

结合现场施工环境和材料特点,分析导致材料出现质量问题的原因主要有:(1)冬季现场施工温度低,最低温度为零下10 ℃,直接影响了焊接质量;(2)聚乙烯夹克受温度影响变形明显,冬季施工温度低,进入夏季,随着环境温度升高,片材自身逐渐延展,导致已经固定的片材鼓起,发生波浪式变形;(3)外护层的紧固是通过夹克形成一个连续的圆周后,对夹克进行较大力量的拉伸,再使用螺栓固定,使夹克紧紧贴覆在罐壁上;而罐体周长较长,曲率较小,聚乙烯夹克难以形成一个连续的圆周;两个加固点的行程近乎于没有弧度的直线,无法对夹克拉伸起到紧固的效果,加之夹克随着温度发生变形,就出现了松脱。

针对现场出现的情况,采取了以下措施:(1)将聚乙烯夹克拆除,保留内层防护材料;(2)对内层防腐层进行平整塑形,保证防腐层连续、平整;(3)表面涂刷厚度不少于1 mm的耐候材料。

4.2.2 典型环境下的储罐边缘板维修

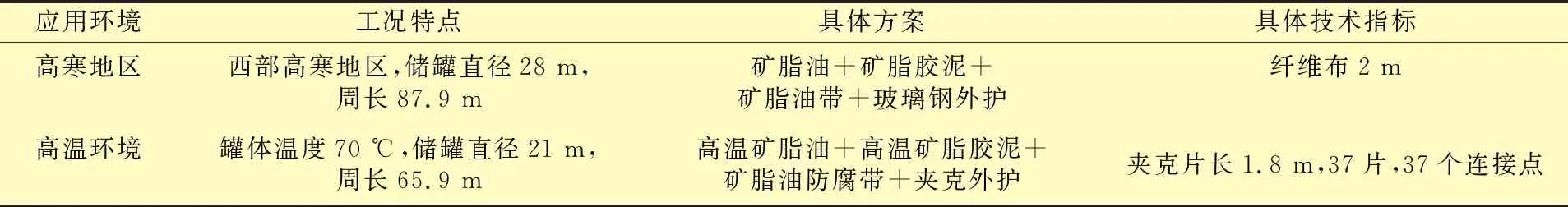

针对初次应用中出现的问题,对方案进行了优化调整,对另外两个典型环境下的储罐进行了施工。防腐方案的应用情况见表3。

表3 边缘板维修应用情况

由于大型储罐直径大、边缘板很长,聚乙烯夹克在大型储罐上应用效果不好。针对这一情况,在高寒地区较大的储罐上改用环氧玻璃钢结构,表面涂刷耐候胶衣,内层材料仍然采用矿脂油带结构,从而有效抑制了钢结构的腐蚀。

该复合结构防腐层为灰色,表面光滑平整,外护层机械强度高,能有效防止罐顶坠冰冲击,外护层与储罐罐壁粘接严密无缝隙,能有效起到防护作用,运行效果良好。

高温罐罐体温度高,普通的边缘板防腐材料在高温环境下很快变形失效,油性材料渗油严重。针对这一工况特点,采用耐高温型的矿脂底油和矿脂胶泥,避免油脂渗出;外护层材料采用聚乙烯夹克,全部施工完成后跟踪检查,运行效果良好。

4.3 不同环境下边缘板防腐方案选择

综合评价各方案应用效果,给出了不同环境下储罐边缘板的防腐方案,见表4。

表4 不同储罐的边缘板防腐方案

5 结 论

(1)通过现场调研和壁厚测量,对储罐边缘板腐蚀情况进行了分析评估,确定了储罐边缘板腐蚀的主要影响因素。

(2)设计出了一种“内柔外刚”的新型储罐边缘板复合结构防腐层,有效解决了储罐边缘板材料面临的腐蚀、破损等问题,取得了良好的应用效果。

(3)通过现场应用和防腐效果评价,确定了不同环境下储罐的边缘板防腐方案。