汽车排气管焊接夹具的运动学仿真

潘志奎,陈 雪,陈 成

(北华大学 机械工程学院,吉林 吉林 132021)

目前市面上的汽车排气管焊接夹具主要分为专用焊接夹具和模块化组合焊接夹具,排气管焊接夹具是提升汽车排气管焊接质量的重要装置[1-2].排气管焊接夹具还未能实现根据焊缝位置自动调整角度和位置,以满足焊接机器人快速定位焊缝进行焊接任务.在汽车排气管焊接过程中,由于焊接夹具的夹持机构工作周期选择不合理,使得夹爪与排气管发生碰撞和磨损,造成夹持机构失效或者排气管碰撞变形.另外排气管与焊接夹具之间发生运动干涉,使得焊接机器人没法按最佳的角度与距离进行焊接,造成了排气管焊接质量不佳的情况.

本文以一种四爪型汽车排气管焊接为例,模拟焊接夹具在实际生产环境中的工作情况,通过添加机械翻转结构实现焊接夹具角度调整和直线位移调整,使得焊接夹具与焊接机器人更好配合,提高排气管焊接夹具的生产效率和工作稳定性,缩短排气管的生产周期.

1 排气管焊接夹具机构组成及工作原理

1.1 排气管焊接夹具机构组成

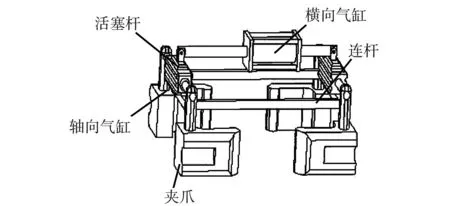

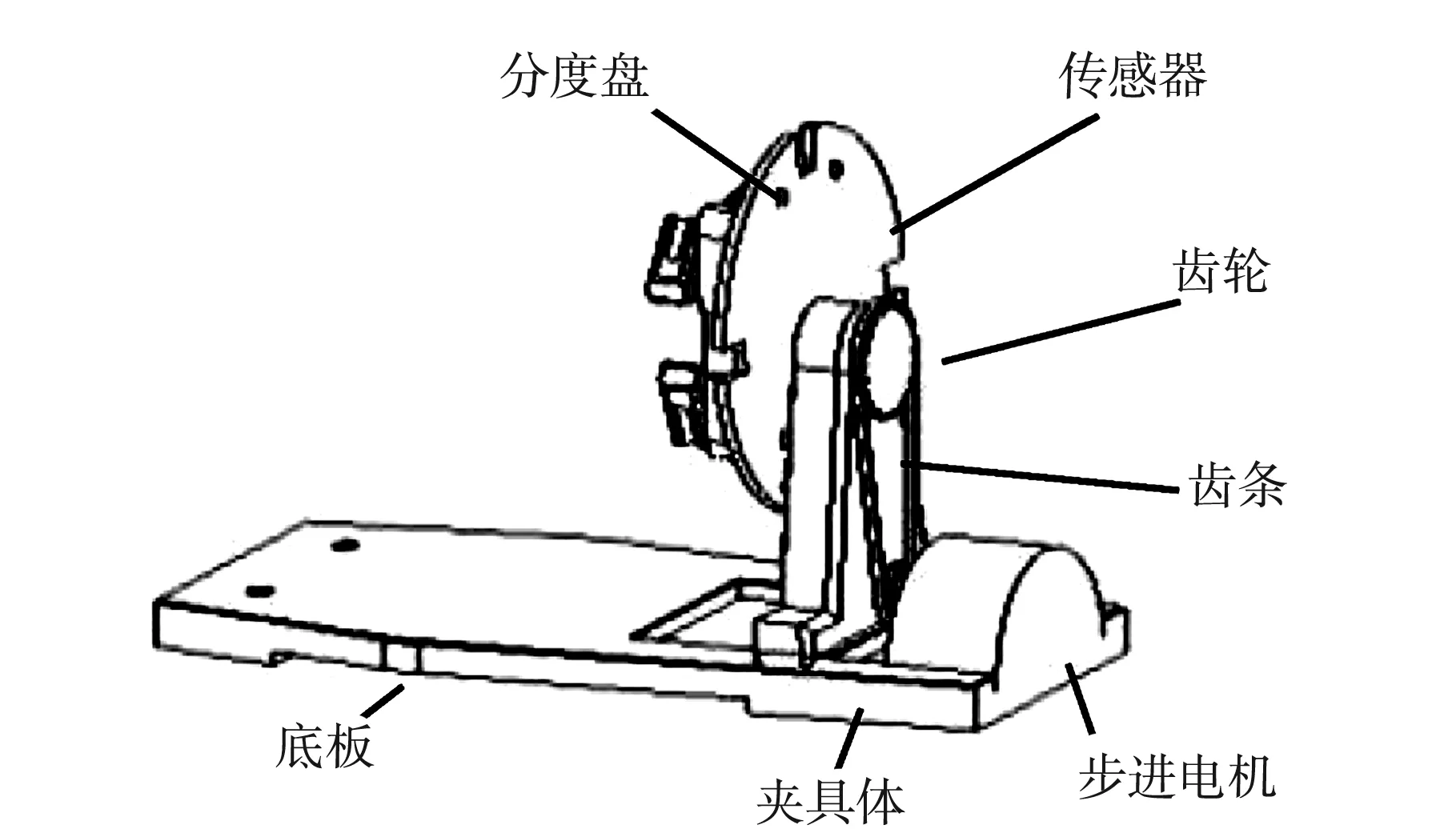

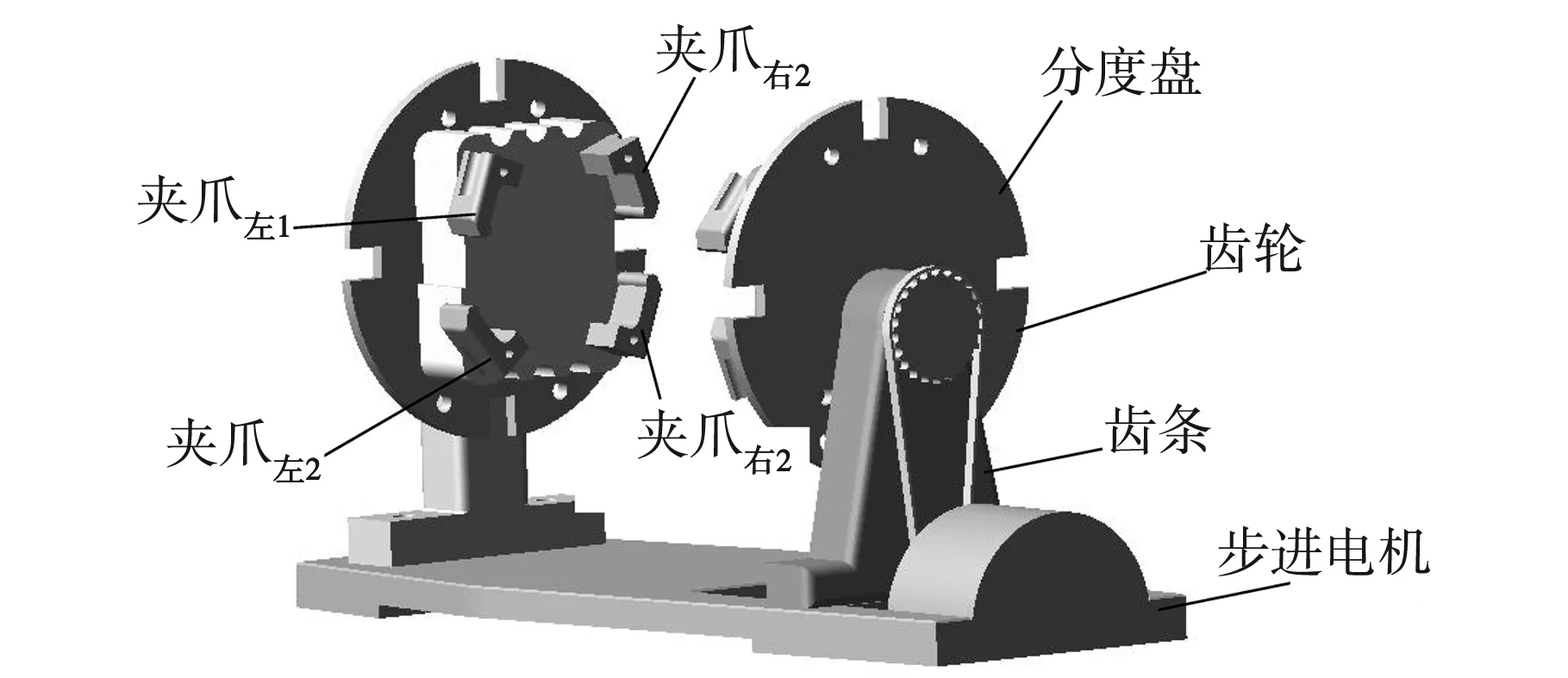

图1是四爪型排气管焊接夹具三维示意图.四爪型排气管焊接夹具主要由夹持机构和分度机构两大部分组成.

(a)夹持机构示意图

(b)分度机构示意图 图1 焊接夹具三维模型图

夹持机构主要由气缸(横向气缸、轴向气缸)、活塞杆、弧形夹爪、连杆等组成,夹持机构主要负责排气管在焊接过程中完成定位和夹紧的作用.夹持机构通过控制横向气缸或者轴向气缸使4个夹爪可以在合理的工作周期内根据排气管直径大小自由伸缩,也可在排气管为不规则形状时根据排气管形状做出相应的调整.这样就解决了夹持机构因工作周期选择不合理导致夹爪与排气管发生碰撞和磨损,进而造成夹持机构失效或者排气管碰撞变形的问题.分度机构主要由步进电机、传感器、分度盘、齿条、夹具体等组成,分度机构主要负责排气管焊接过程中焊缝角度的调整.分度机构根据排气管形状和焊缝位置上的差异,通过控制步进电机驱动分度盘对排气管做出相应角度和位置上的调整,解决了排气管与焊接夹具之间由于运动上干涉使得焊接机器人没法按最佳的角度与距离进行焊接,造成排气管焊接质量不佳的情况.实现了焊接机器人快速定位排气管焊缝位置进行焊接的要求,提高排气管焊接的效率和焊接质量[3].

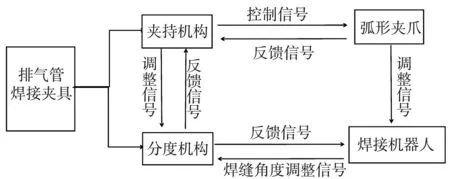

1.2 排气管焊接夹具的工作原理

图2是排气管焊接夹具工作原理图.以排气管薄片放入排气管焊接夹具中作为初始位置,首先是焊接夹具底板上的夹具体会在气缸推力作用下做左、右移动以满足排气管横向尺寸要求,与此同时4个夹爪会根据不同排气管的形状和尺寸大小,在气缸的推力作用下沿X方向或Z方向上移动一定的距离以达到弧形夹爪对排气管定位和夹紧的目的.等完成第1个工位焊缝焊接任务后,分度机构会根据焊缝的位置调整一定的角度进行下一次的焊接任务,直到完成整个排气管的焊接.

图2 排气管焊接夹具工作原理图

2 ADAMS运动学分析

2.1 虚拟样机的建立

将在CATIA软件中建立的焊接夹具三维模型导入到ADAMS中(如图3所示).进入ADAMS后,首先设置重力的方向为负Z方向,用Modify命令定义各个构件的材料和质量.ADAMS软件会自动生成所选材料的密度、弹性模量,本模型所选的材料为钢.然后定义各个构件之间的约束关系[4].

图3 焊接夹具ADAMS模型

2.2 驱动的添加

焊接夹具在真实的工作情况下是间歇运动,并不是连续性运动[5-6].然而ADAMS提供简单仿真是连续性运动,为了更加真实地模拟焊接夹具焊接时运动状况,在ADAMS中采用如下两种方式实现动力驱动以达到需要的模拟效果.

(1)用ADAMS软件中提供的IF和STEP函数来构造驱动函数[7],即Motion+if( ),Motion+step( ),通常Motion+if( )+Motion+step( )混合使用.

(2)通过开发用户子程序来控制驱动.

本模型选用了更适合周期性运动的STEP驱动力函数,右夹爪的驱动函数为f(time)=step(time,0,0,5,150)+step(time,10,150,15,0).左夹爪的驱动函数为f(time)=step(time,0,0,5,150)+step(time,10,150,15,0).

分度机构的驱动函数f(time)=step(time,5,0d,7.5,30d)+step(time,8.5,30d,10,-60d).

2.3 运动仿真和结果分析

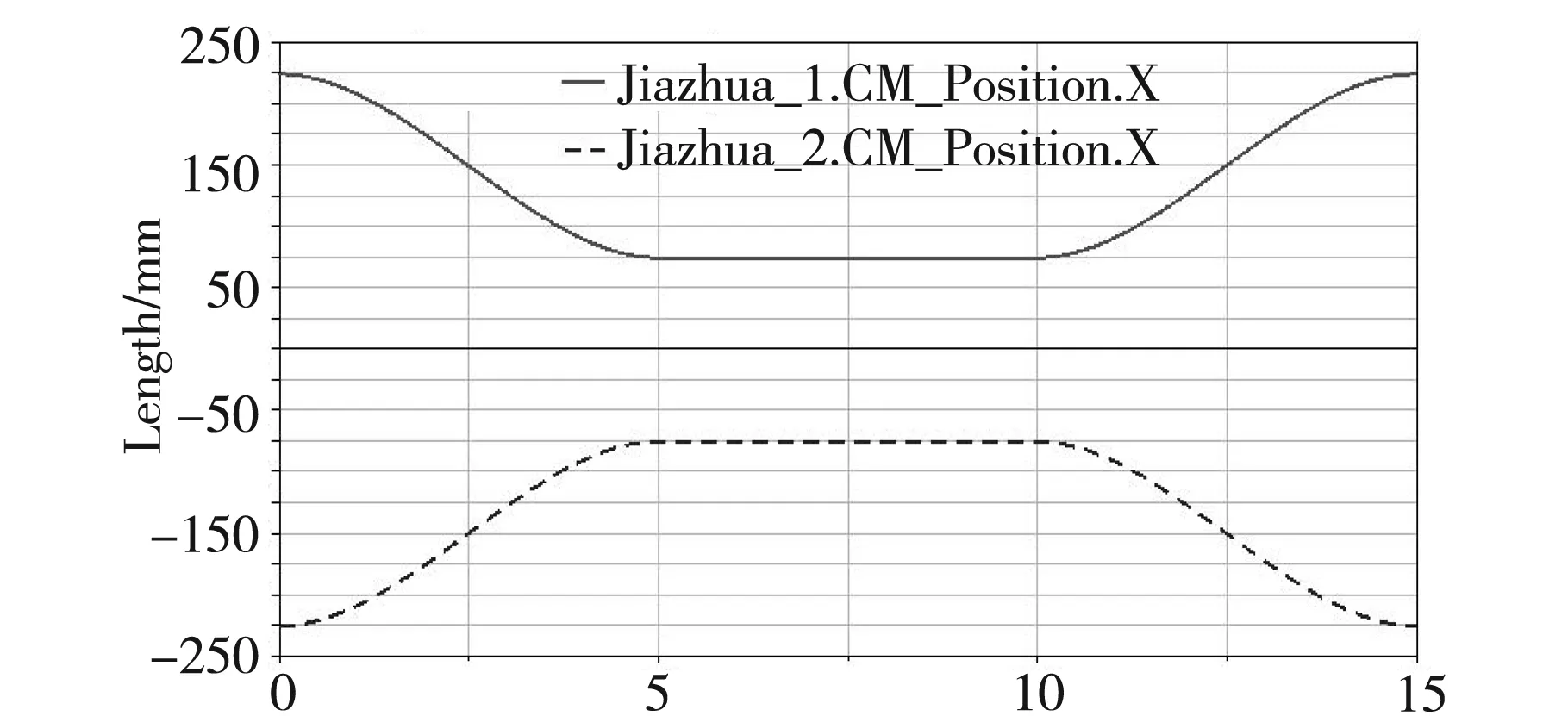

模型添加完约束和驱动之后,可以对焊接夹具的夹持机构进行运动学仿真[8].焊接夹具的4个夹爪是可以单独运动的,为了便于研究,将夹爪左1和夹爪左2两个夹爪视为一个整体(Jiazhua-1),夹爪右1和夹爪右2两个夹爪视为一个整体(Jiazhua-2),对左、右两夹爪在不同运动周期下平移运动状态进行仿真研究,得到左、右两夹爪在X轴方向上的位移曲线如图4所示.

图4中实线代表Jiazhua-1,虚线代表Jiazhua-2.在0~5 s是夹爪抓取过程,当t=0s时夹持机构完全处于张开状态的,左、右夹爪的距离的绝对值为450 mm,当t=5 s时夹持机构完全处于收缩状态,左、右夹爪分别移动了150 mm,夹爪之间的距离绝对值变为了150 mm.在5~10 s中夹爪始终处于夹紧状态,此时为排气管焊接过程,夹爪要提供持续稳定的夹紧力.10~15 s是夹爪的释放过程,当t=15 s时夹爪回到了最初始状态,夹持机构从抓取到释放完成了排气管焊接的整个过程.图4反映的两夹爪之间的距离与设计的夹持机构完全一致,这说明此次对焊接夹具夹持机构施加的约束和STEP驱动函数完全正确,能够真实的反应了夹持机构施加的运动状态,验证了运动学仿真的可行性.

Time/s图4 Jiazhua-1和Jiazhua-2夹爪在X轴方向上的位移曲线

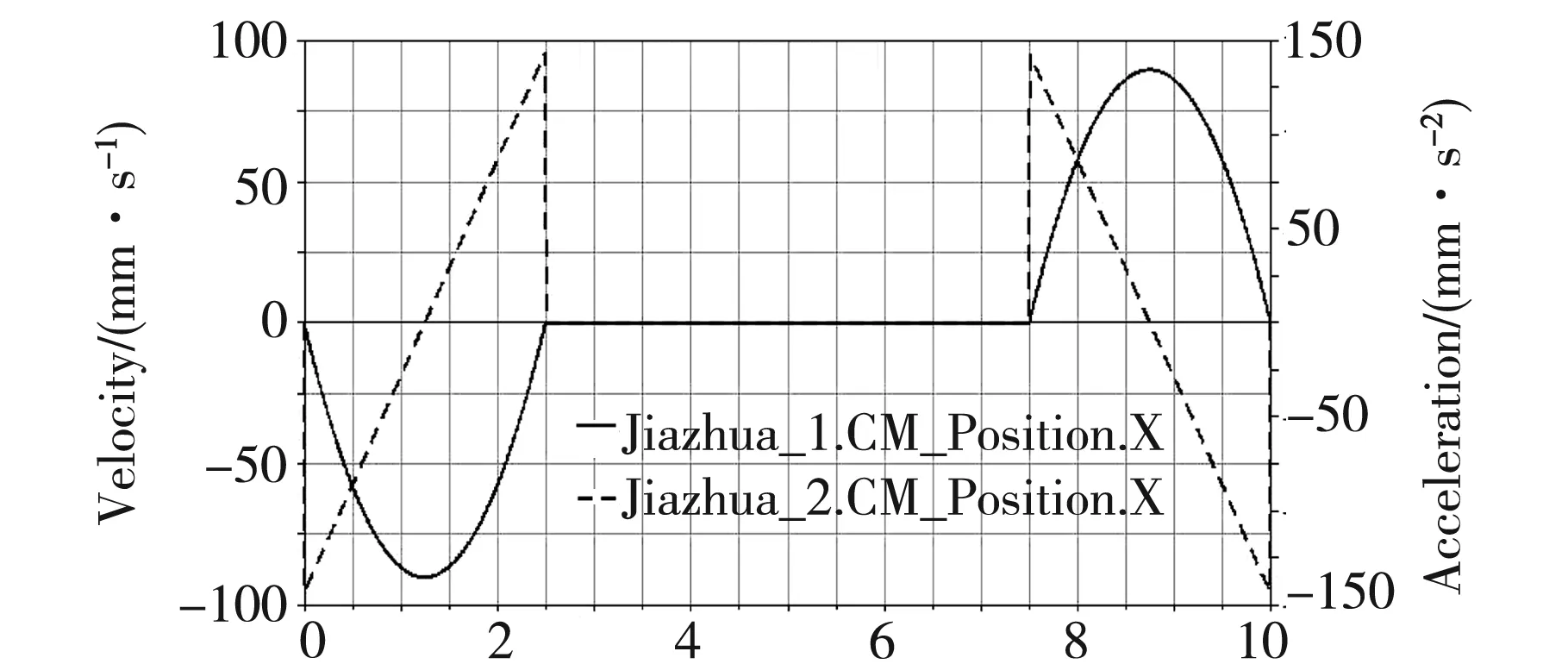

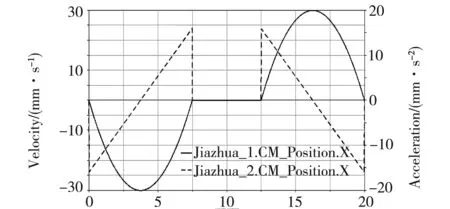

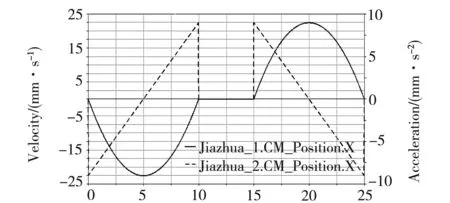

针对夹持机构工作周期选择不合理,使得夹爪与排气管发生碰撞和磨损的问题,对夹持机构,选取10、15、20、25 s 4个运动周期来研究不同运动状态下夹爪的速度和加速度的变化情况如图5所示.

图5为不同工作周期下夹爪的速度和加速度运动曲线,其中实线代表的是速度,虚线代表的是加速度.根据以上四个图片可以清晰的看出在不同的工作周期下夹爪的速度和加速度的最大值,如表1所示.

Time/s(a) 10 s时的速度和加速度曲线

Time/s(b) 15 s时的速度和加速度曲线

Time/s(c) 20 s时的速度和加速度曲线

Time/s(d)25 s时的速度和加速度曲线图5 不同工作周期下夹爪的速度、加速度曲线图

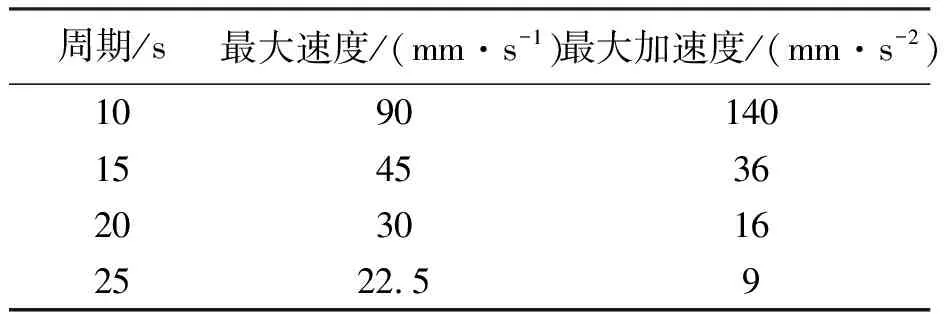

表1 不同周期内速度与加速度的最大值

通过表1可以看出,当夹具的工作周期定为10 s时,夹爪速度的最大值为90 mm·s-1,加速度最大值为140 mm·s-2,都要远远的大于其他3组的数据.这么大的加速度很容易造成夹爪与排气管之间的碰撞和磨损,导致夹持机构失效或者排气管碰撞变形[9].随着夹持机构工作周期的变长,夹爪产生速度和加速度的最大值也在逐渐的降低,另外3组的速度和加速度的最大值变得相对的平缓.这样的速度和加速度不会对夹持机构造成较大的影响和损坏[10],综上分析将工作周期定为15~25 s.

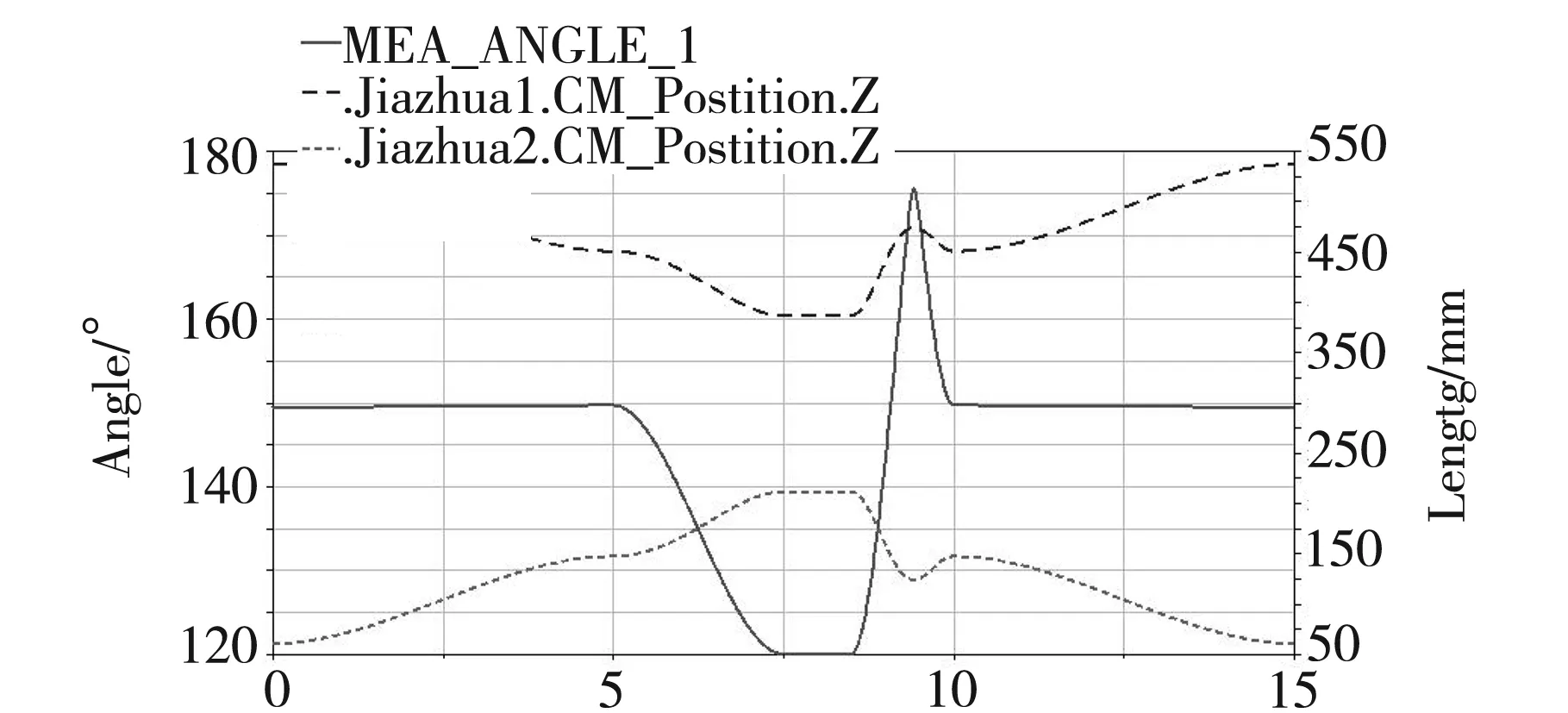

为了研究排气管焊接夹具是否存在运动干涉问题,将夹爪左1和夹爪左2两个作为一个整体(Jiazhua-1),将夹爪右1和夹爪右2两个夹爪作为一个整体(Jiazhua-2)进行运动分析,得到真实工作情况下夹爪位移和分度机构角度情况.

通过图6可知,夹持机构的4个夹爪完成了对排气管的夹紧和释放过程,同时分度机构也完成对排气管焊缝角度的调整.焊接夹具的两个机构共同完成整个的排气管焊接过程,两者之间没有发生机构运动上的干涉.分度机构在0~5 s这段时间处于停滞状态,夹爪处于收缩过程,夹爪之间的距离在不断的缩小.从第5 s时分度机构开始运转,在5~7.5 s这段时间内分度机构顺时针转了30°.从7.5~8.5 s这段时间内分度机构处于停滞状态,夹爪此时也处于收缩状态,整个焊接夹具处于焊接工作中.从8.5~10 s这段时间内分度机构又反向转动了60°对焊缝角度做了一个调整.10~15 s内分度机构停转,夹爪开始释放完成整个焊接过程.

Time/s图6 夹爪位移和分度盘转角曲线

3 结 论

(1)运用CATIA和ADAMS软件,可以将汽车排气管焊接夹具机构的运动学仿真和参数化设计有机地结合起来.充分展现了虚拟样机技术的先进性,大大降低了焊接夹具的开发成本,为新型汽车排气管焊接夹具的一次性设计和开发提供了可靠的保证.

(2)对虚拟机构进行运动学仿真,可以更加直观地看到各种工况下焊接夹具夹持机构的工作过程和整个排气管焊接过程中各机构的协调关系,得到实验无法得到的精确数据结果.为夹持机构的各种状态提供理论依据,也避免了因机构干涉导致排气管焊接质量不佳的问题.