选区激光熔化AlSi10Mg粉末性能研究*

杨孝梅,蹇海根,张 唯,余智超,聂宏樱,肖可谋,王业东

(1.湖南工业大学 冶金与材料工程学院,湖南 株洲 412000;2.广东峰华卓立科技股份有限公司,广东 佛山 528200)

选区激光熔化(SLM)技术是一种自下而上的材料累加制造工艺,也是一种无需后处理或简单抛光就能实现复杂金属构件的净成型技术[1-2]。在航空航天、生物医疗、机械制造等领域均得到广泛应用[3-5]。SLM成型铝合金工艺因为铝合金密度小、气密性好、流动性强等特点得到了广泛关注,但是铝合金熔点低、激光反射率高、易氧化等特点导致SLM成型铝合金体系发展缓慢。近年来,国内外学者针对SLM成型铝合金展开了大量研究[6-8],其中AlSi10Mg是SLM成型铝合金中最具有代表性的一种材料。

有研究表明,SLM成型构件的性能主要与金属粉末性能和打印工艺参数有关[9]。金属粉末作为原材料,是SLM技术发展的重要基础,其性能的好坏对打印工艺参数的设定、成型过程能否顺利进行以及成型构件的最终性能均有重要影响,是制约SLM技术快速发展的关键性因素之一[10-12]。目前,国内大部分自制的铝合金粉末因为氧含量较高、球形度较差、粒径范围过大等问题导致SLM成型所需要的高性能铝合金粉末大多仍需从国外进口。为此,制备满足SLM成型所需要的高性能铝合金球形粉末是一个需要尽快解决的问题。铝合金粉末的制取方法有气雾法、机械球磨法、水雾法等。气雾法是通过雾化喷嘴产生的高速气流冲击金属熔体,使其破碎成细小的金属熔滴后,经过球化、冷却和凝固得到金属粉末的办法。与机械球磨法和水雾法相比,通过该方法得到的金属粉末氧含量低,表面光洁度高,粒径范围可控,粉末颗粒大部分是球形或者近球形。因此气雾法逐渐成为制备铝合金粉末的常用办法[13-15]。

目前,国内外学者针对气雾法制取金属粉末的工艺及性能进行了系统研究。刘联平等[16]通过电极感应气雾法制备Y2O3增强TC4复合粉末,并探究Y2O3的含量对粉末的微观形貌、流动性、松装密度和氧含量的影响。王长军等[17]通过真空感应熔炼气雾法法制备出高强度PH13-8Mo钢粉末,并探究了不同粒径区间对PH13-8Mo钢粉末的氧含量、表面形貌、微观组织、流动性和松装密度的影响。Cfga B等[18]通过双喷嘴气雾法技术制备了细粉率达到72.13%的球形AlSi10Mg金属粉末,并观察到该金属粉末球形度较高,物相由Al、Si和亚稳相Al9Si组成。同时研究了雾化压力、导流管直径和熔体过热度对粉末粒径的影响,发现随着雾化压力的增加、熔体过热度增加和导流管直径的减小,粉末的粒径减小。上述学者主要探究气雾法制粉过程中不同雾化工艺参数对粉末性能的影响,并没有对通过气雾法制备AlSi10Mg粉末的性能进行全面的研究和分析。为此,本文利用气雾法制备了AlSi10Mg粉末,并利用扫描电镜、X射线衍射仪、激光粒度仪等对AlSi10Mg粉末的性能进行了系统研究,分析该粉末的性能是否满足SLM成型对于AlSi10Mg粉末性能的要求,以期为今后AlSi10Mg合金粉末性能的测试和研究提供技术支持。

1 试验材料与方法

将铝硅合金(Si含量为10.1%)、精铝锭(纯度≥99.99%)和精镁锭(纯度≥99.95%)按照重量比为40∶8∶1的比例混合后放入熔炼炉的坩埚中,熔炼炉抽真空至真空度≤10Pa,充入氩气至大气压,加热升温至900 ℃,使坩埚中经过混合的原材料熔炼成金属熔液并保温一段时间,直至金属熔液全部成为合金液;合金液从坩埚中倒入提前预热好的中间包后,经中心包底部的导流管进入雾化区,利用高压高速的氩气冲击合金液使其破碎成金属液滴,并逐渐凝固成为金属粉末,雾化压力为2.5 MPa。雾化结束后收集得到金属粉末,并利用筛分设备对粉末分级后称取粒径<150 μm的粉末作为测试样品。

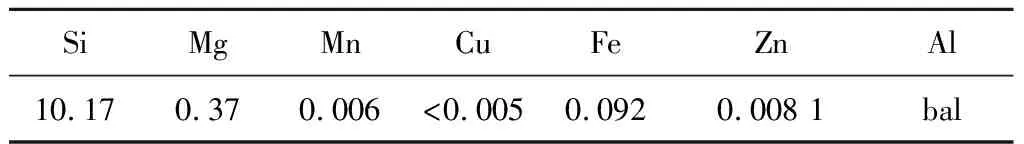

气雾法制备的A1Si10Mg粉末化学成分测试按照GB/T 20975系列标准测得,具体测试数据见表1。从表中分析可知,Si含量在7%~11%之间,Mg含量在0.2%~0.5之间,Mn、Cu、Fe、Zn、Ni、Ti等杂质元素含量均在国际标准范围内,故通过气雾法制备的AlSi10Mg粉末的化学成分满足SLM打印成型对于AlSi10Mg粉末的要求。

表1 AlSi10Mg合金粉末化学成分(质量分数) (%)

采用型号为FL4-1的粉末松装密度测定仪测定粉末的松装密度和流动性,而粉末的振实密度和铺展性则由粉体综合特性测试仪测定。为了保证试验的准确性,松装密度、振实密度和流动性的测量均是取3次测量数据的平均值作为最终结果。粉末的粒度用NKT25Y079激光粒度分析仪测量,通过ULTIMA IV全X射线衍射仪进行粉末物相检测,然后利用日本电子株式会社JSM-IT200型的扫描电子显微镜观察粉末在不同放大倍数下的表面微观形貌,通过Oxford牛津X-MaxN大面积电制冷能谱仪对粉末进行微区成分分析和元素含量测定。最后,根据GB/T 19587—2004气体吸附BET法,采用ASAP2460表面吸附仪测定粉末的比表面积,其中吸附质为氮气,吸附剂为AlSi10Mg粉末。

2 试验结果与分析

2.1 流动性和铺展性

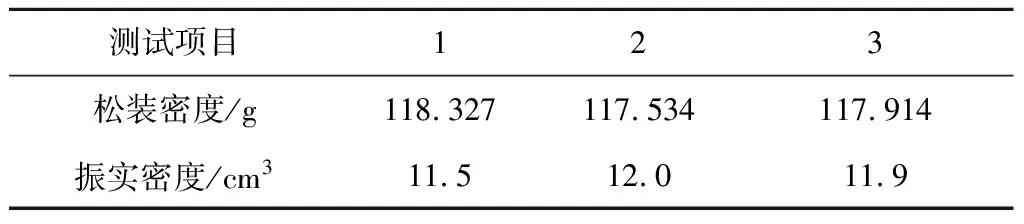

为保证试验的准确性,松装密度和振实密度的结果取3次测试结果的平均值,具体测试数据见表2。

表2 AlSi10Mg合金粉末密度测试结果

已知测松装密度的标准仪器的体积为25 mL,质量为80 g,测振实密度所用粉末质量为20 g。故测量得到AlSi10Mg粉末的松装密度和振实密度分别为:

ρ松=37.925÷25=1.517 (g/cm3)

ρ振=20÷11.8=1.695 (g/cm3)

粉末的松装密度和振实密度与SLM成型构件的致密度有关,粉末的松装密度和振实密度越高,粉末在成型过程中产生的金属溶液越多,越有利于形成连续的熔池,构件在成型过程中发生球化现象的概率越低,构件的致密度越高。当粉末的松装密度大于对应致密材料的55%,振实密度大于对应致密材料的62%时,SLM成型构件致密度>98%[19]。

AlSi10Mg致密材料的密度大约为2.68 g/cm3,通过计算可知,松装密度占对应致密材料百分比超过55%,振实密度占对应致密材料百分比超过62%。满足获得高致密度构件对于松装密度和振实密度的要求。

2.2 流动性和铺展性

流动性是评判粉末是否适用于SLM成型的一个标准。粉末的流动性与成型过程中的铺粉效果有直接关系,会影响成型构件的组织和性能。由试验可知,开启装满50 g AlSi10Mg粉末标准漏斗的漏斗小孔时,粉末不能顺利流下,对漏斗进行敲击,粉末才能慢慢流出。最终测得50 g AlSi10Mg粉末的霍尔流速为73 s/50 g。这是因为不同粒径大小的颗粒之间存在一定的间隙,颗粒间相互吸附能力强,内聚力大,容易发生团聚现象,颗粒表面粗糙,粉末颗粒间的物理吸附力和摩擦力大;同时当粉末通过漏斗流出时,漏斗口附近的粉末受到的作用力大,粉末颗粒间的间隙减小,结合力变大,粉末颗粒和漏斗内壁间的摩擦力和吸附力变大。两者相互作用导致粉末不易发生相对滑动,粉末流动性差。

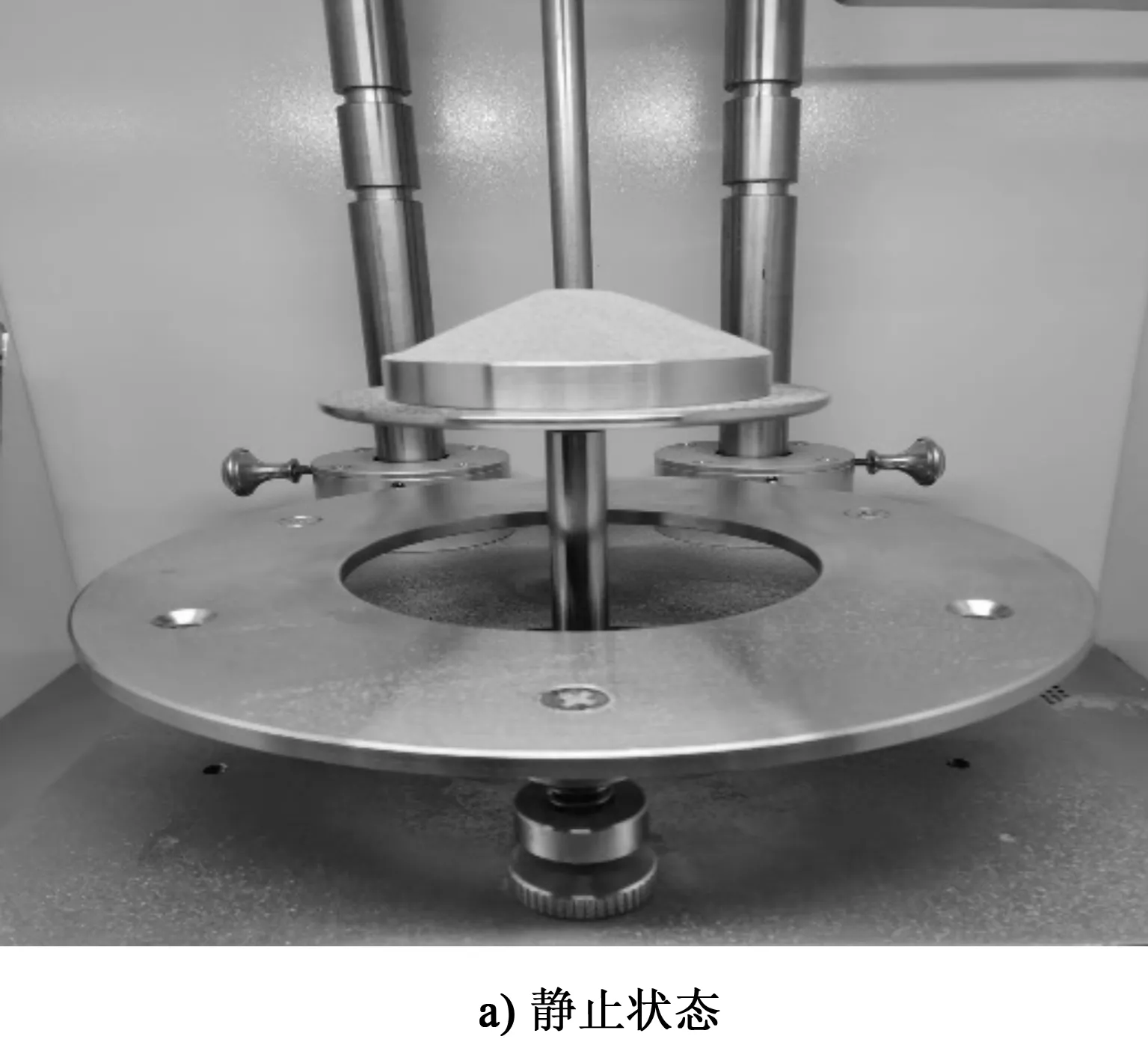

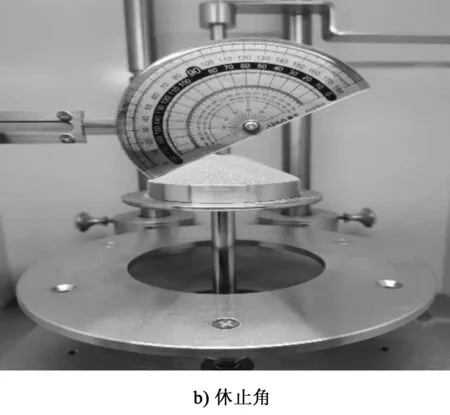

铺展性是评判粉末是否适用于SLM成型的另一标准。铺展性通过休止角来体现,休止角越小,流动性越好,休止角≤35°时,有利于SLM成型。

一定量的粉末经漏斗流下,当粉末粒子在斜面滑动时所受重力和粒子间摩擦力达到平衡而处于静止时,在磁盘上形成一个近似圆锥形的粉末堆,粉末堆的斜面与水平面所形成的最小角度叫休止角。如图1所示,测得休止角为32°,满足SLM成型对粉末的要求。

图1 AlSi10Mg粉末的休止角

2.3 物相测试分析

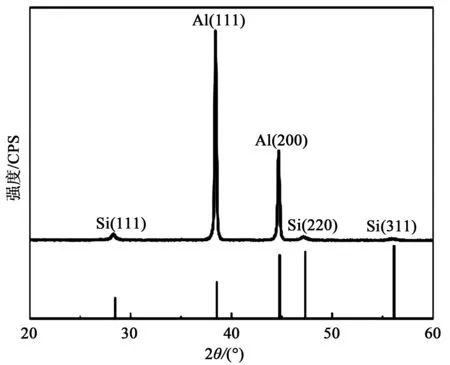

利用X射线衍射仪对AlSi10Mg粉末试样进行物相测试,测试时工作电压为40 kV,工作电流为30 mA,扫描速度为4°/min,步长为0.02°,扫描范围2θ=20°~60°。最终获得X射线衍射图谱如图2所示。

图2 AlSi10Mg粉末的XRD图

从图2可以看出,AlSi10Mg粉末主要由面心立方的α-Al和正四面体的共晶Si组成。其中面心立方α-Al相由38.5°和44.7°这2个衍射峰构成,分别表示(111)晶面和(200)晶面;正四面体的共晶Si相由28.4°、47.3°和56.1°这3个衍射峰构成,分别表示(111)晶面、(220)晶面和(311)晶面,Si相与α-Al相比,衍射峰的强度相对较低,衍射峰相对比较平滑。未观察到其他相,这可能是由于其他元素含量太少所致。

2.4 表面形貌及能谱分析

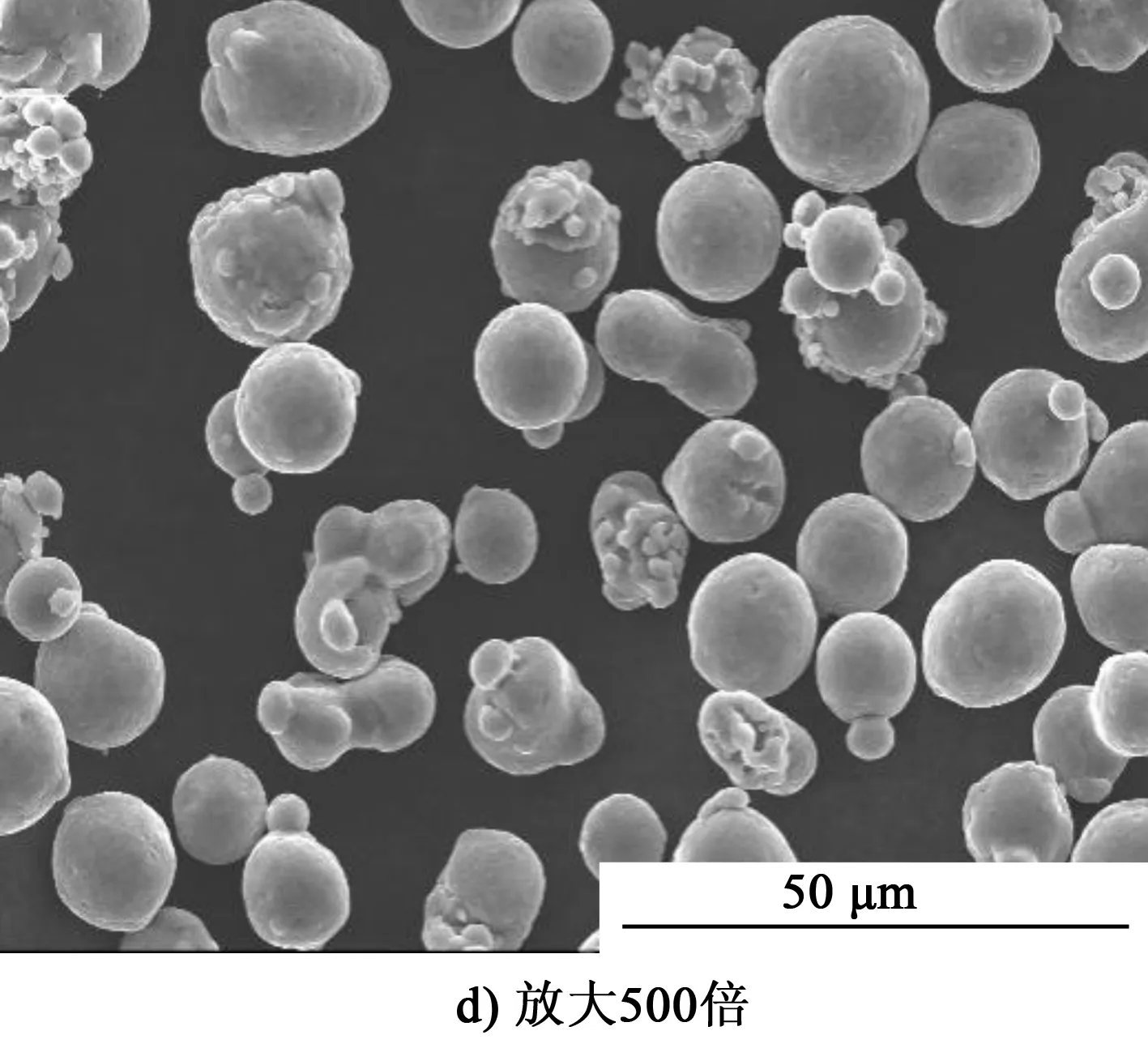

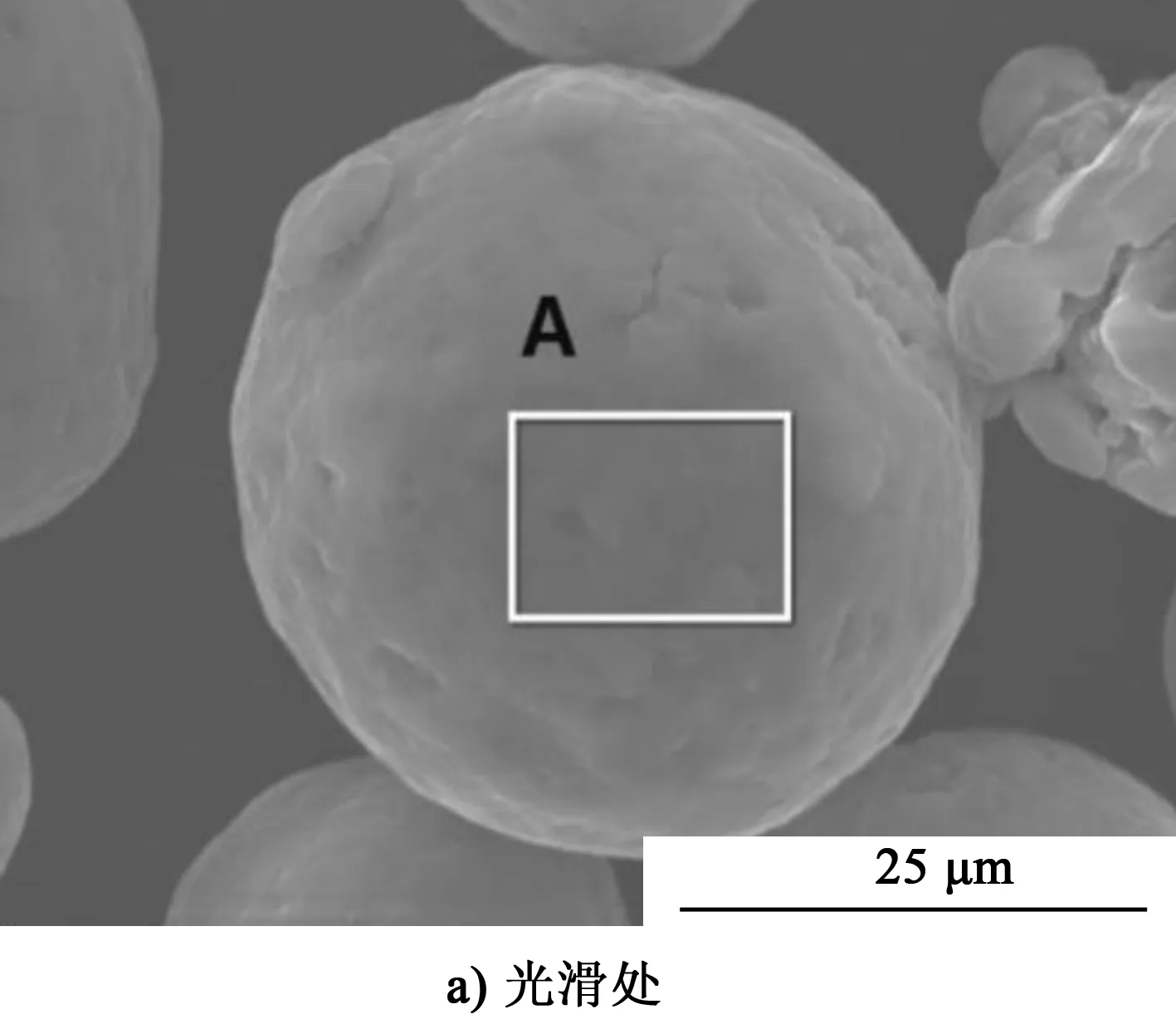

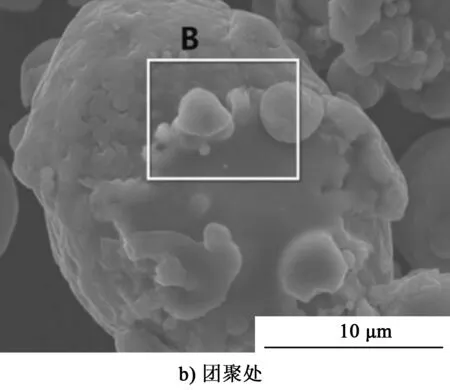

通过扫描电镜对AlSi10Mg金属粉末的表面形貌进行观察,结果如图3所示。观察发现,颗粒大小大致在20~50 μm之间,与粉末粒度测试结果基本一致。粉末颗粒大小不一,粒径小的粉末和粒径大的粉末之间相间分布,减少粉末间的间隙,提高粉末堆积密度,增加粉末的流动性,提高成型构件性能。图3a和图3b中,粉末颗粒大部分是比较规则的球状,表面比较光滑,球形度相对较好,同时粉末中也存在少量椭圆状、鸭梨状、长条状以及二次团聚颗粒,但数量较少,对SLM成型效果影响较小。图3c和图3d中,小部分粉末表面粗糙且有一定的倾角分布,发生二次团聚现象,这会增强粉末对激光的吸收能力,有利于成型[20]。部分尚未凝固成型的小颗粒粉末由于与大颗粒粉末飞行速度的差异会发生碰撞,小颗粒粉末包裹在大粒径颗粒的表面形成二次团聚现象。

图3 AlSi10Mg粉末的扫描电镜图

气雾化制粉过程中金属液体经过2次破碎后形成金属液滴,金属液滴在飞行过程中经过冷却凝固变成金属颗粒。金属颗粒的形貌取决于金属液滴在冷却凝固过程中的变形情况。在冷却凝固过程中,金属液滴受到了表面张力、粘性力、重力和外力,表面张力和粘性力决定金属液滴发生球化现象,重力和外力决定金属液滴发生不规则变形。粉末球形度好坏取决于金属液滴能否进行充分球化,金属液滴能否充分球化由液滴球化时间τsph和液滴凝固时间τsol的大小决定。τsph>τsol,金属液滴在充分球化前已经冷却凝固结束,凝固后粉末颗粒形状不规则,表面较为粗糙,球形度不好;τsph≤τsol,金属液滴在冷却凝固前充分球化,凝固后的粉末颗粒形状规则,表面相对光滑,球形度好[21-22]。同时,金属液滴之间的碰撞、粘附等现象也会导致粉末呈不规则形状。

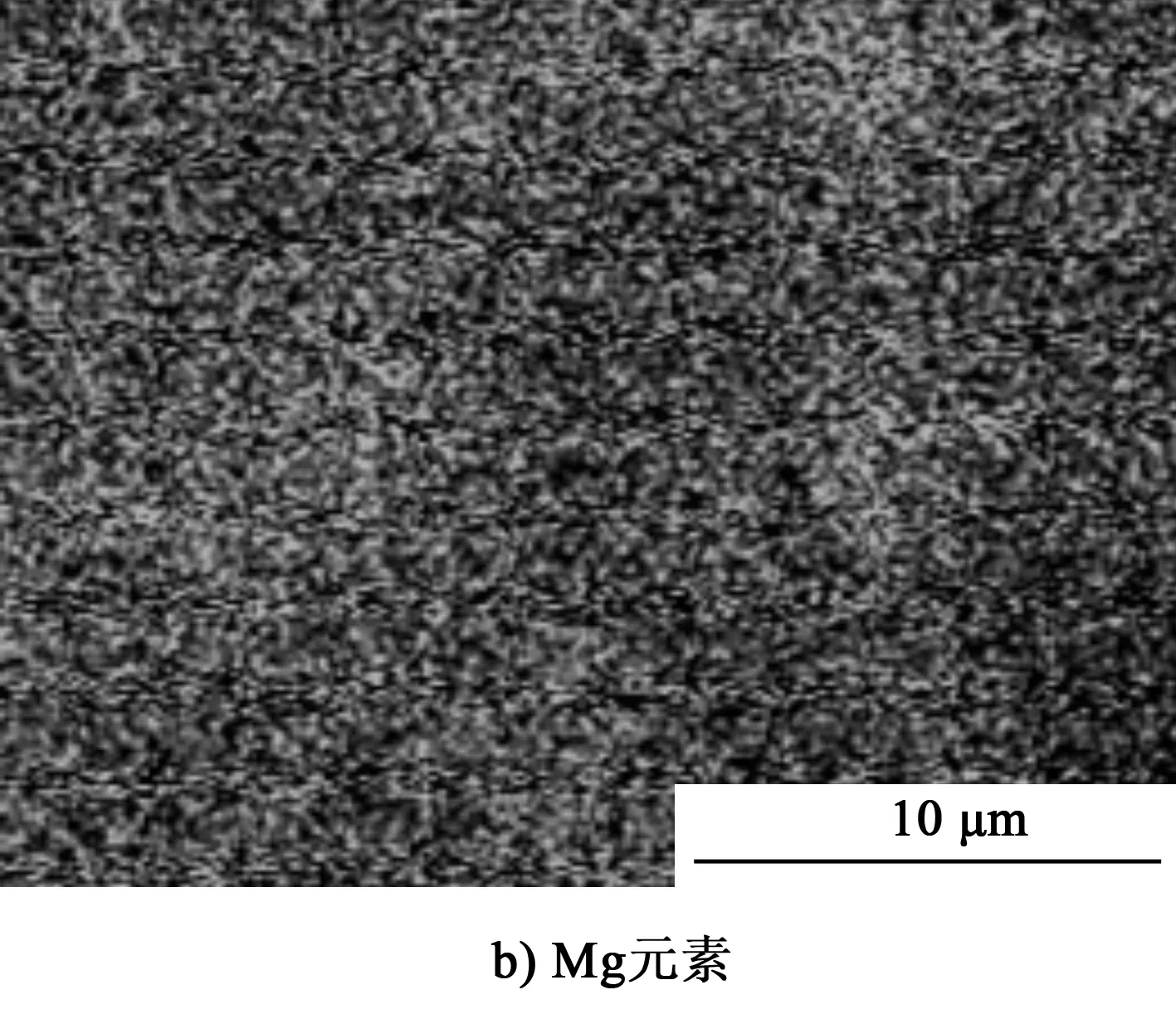

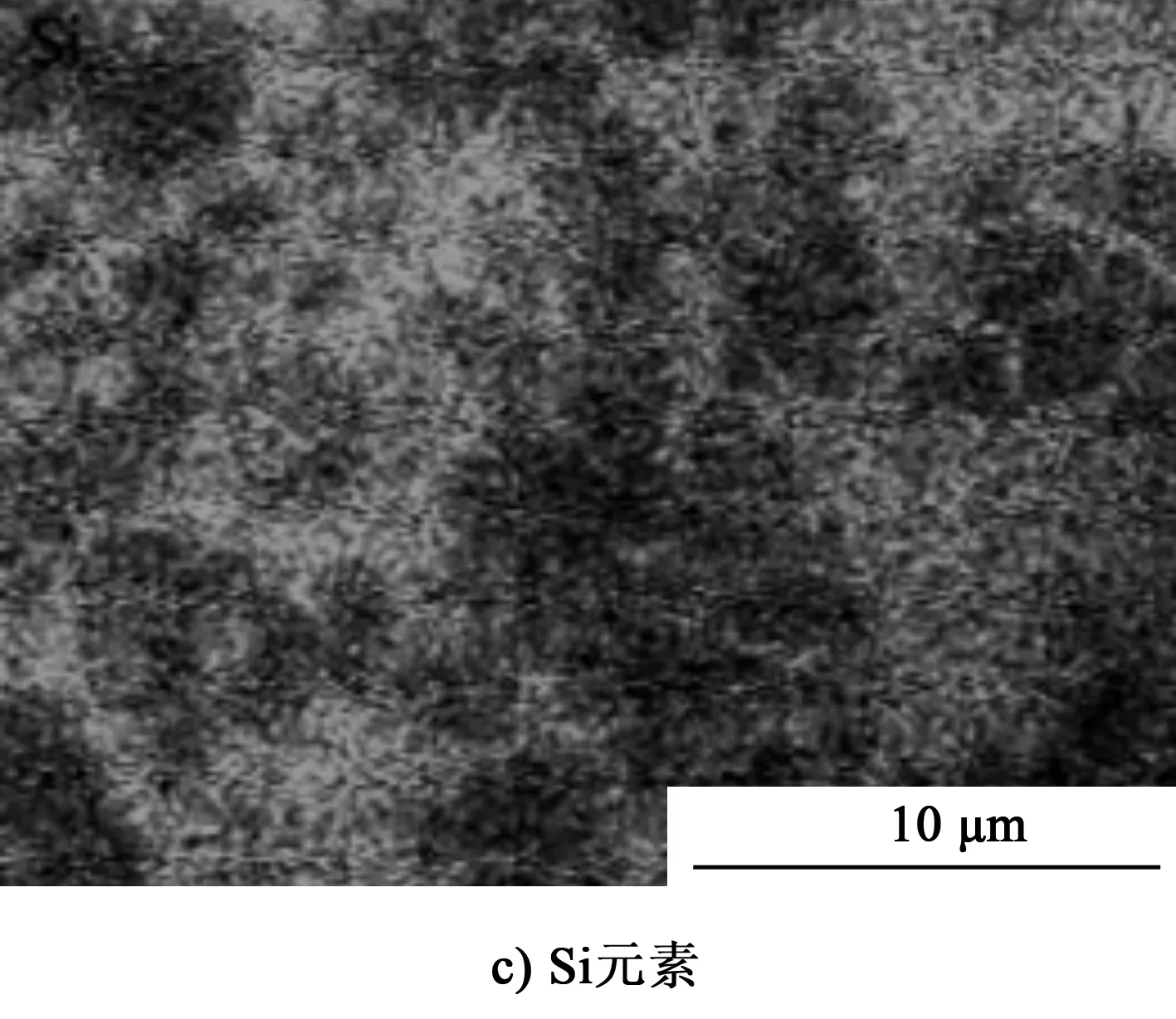

利用Oxford牛津X-MaxN大面积电制冷能谱仪对粉末进行面扫描,得到图4所示AlSi10Mg粉末元素的分布情况。从图4中可以看出,AlSi10Mg粉末中Al、Si、Mg 等3种元素分布均匀,不存在明显的宏观偏析。

图4 AlSi10Mg粉末的EDS成分分析图

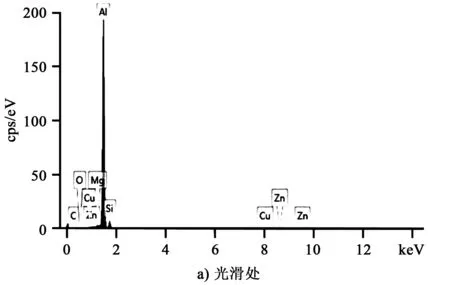

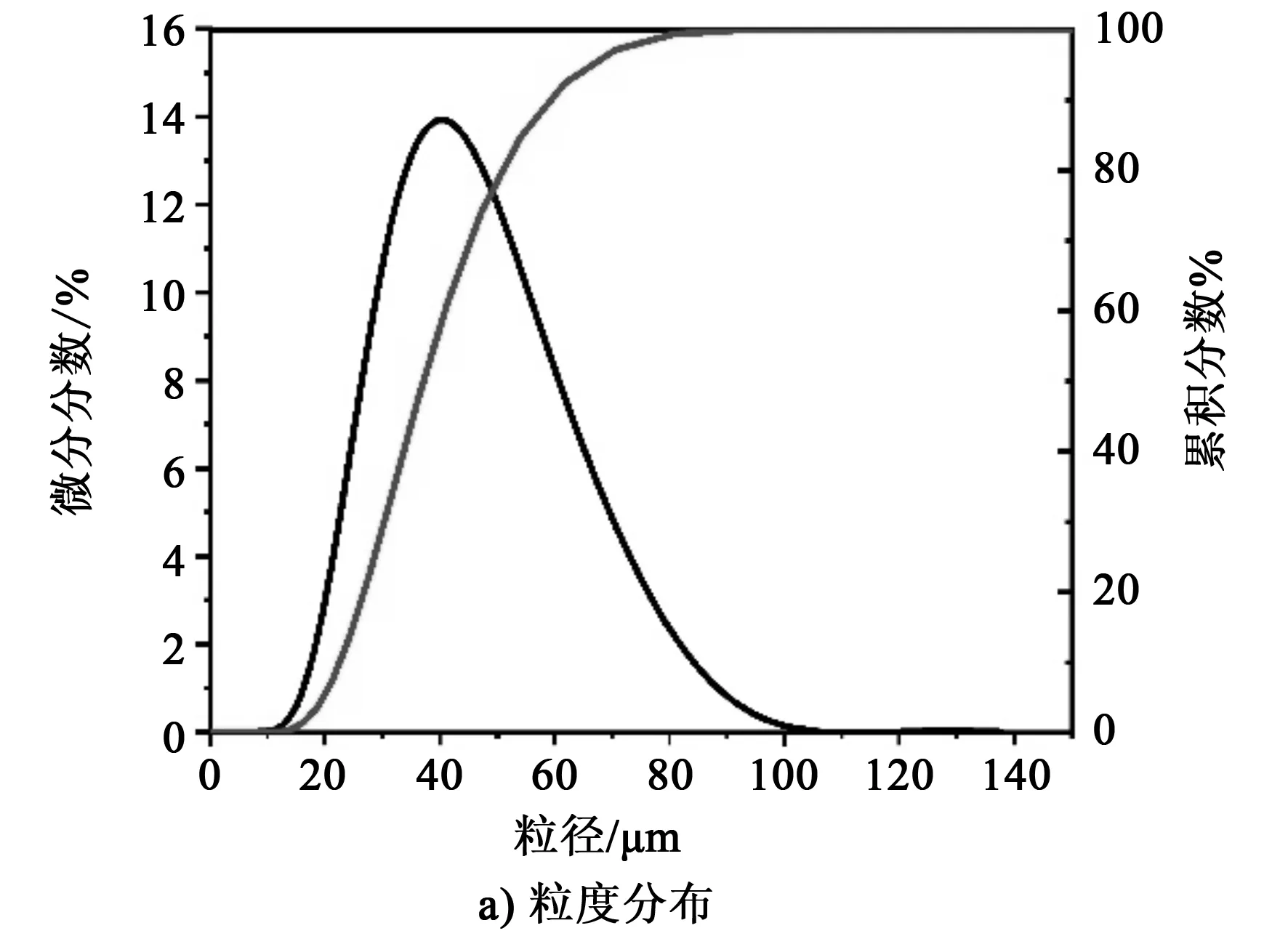

对粉末球形度好的区域和粉末二次团聚区域进行扫描,具体扫描位置如图5a中的A区域和5b中的B区域,扫描结果如图6所示,具体元素数据含量见表3。

图5 AlSi10Mg粉末的EDS扫描图

图6 AlSi10Mg粉末的成分能谱图

表3 AlSi10Mg粉末EDS结果

通过对图5和表3分析可知,粉末的Al元素重量百分比接近85%,Si元素和Mg元素的重量百分比分别接近7%和0.5%,满足AlSi10Mg中Si含量为7%~11%,Mg含量为0.46%~0.6%的成型要求,从EDS能谱分析元素组成可以确定,该合金粉末为AlSi10Mg。AlSi10Mg粉末SLM成型时,Si固溶在Al基体中,Mg与O发生反应,消耗粉末的氧含量,防止Al发生氧化,能够有效提高成型构件的综合性能。粉末中混有O元素和C元素,O元素是因为粉末和空气中的氧气发生反应生成了氧化物,C元素是因为粉末在保存和使用过程中混入了杂质。同时,笔者观察到AlSi10Mg粉末的A区域和B区域的表面化学元素相同,但化学元素含量不同。化学元素相同是因为在气雾化制粉时,金属液滴冷却凝固速度较快,元素均匀分布后扩散受到限制,抑制了元素偏析,元素分布均匀;化学元素含量不同则是因为与球形度较好的A区域相比,B区域的粉末颗粒发生了二次团聚现象,粉末颗粒间隙大小不一,入射电子束与B区域粉末作用产生的特征X射线在进入EDS探头前对粉末的吸收程度与A区域不同,故不同区域的元素含量不同。

2.5 粒度测试

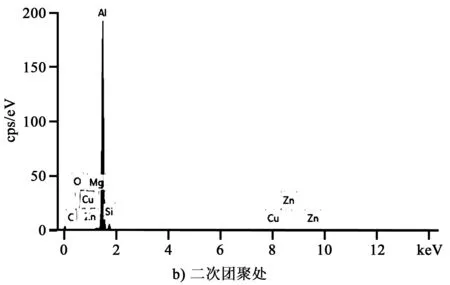

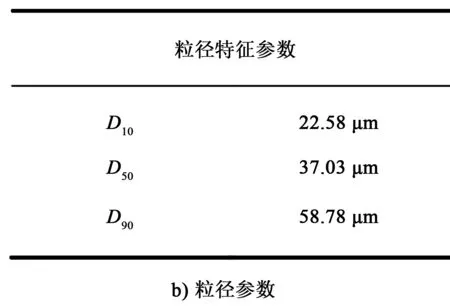

由扫描电镜图可知颗粒发生了二次团聚现象,为排除团聚现象对粒度测试结果产生影响,选用蒸馏水作为分散剂,粉末粒度测试结果如图7所示。

图7 AlSi10Mg粉末的粒度分布曲线

由图7可知,粉末粒度呈现单峰正态分布特征,峰值左侧比右侧窄,这与雾化制粉时金属熔滴的破碎过程以及破碎金属熔滴的碰撞有关。雾化制粉分为初始破碎、二次破碎和冷却凝固等3个过程。最终粉末粒径由初始破碎到二次破碎这个阶段决定,遵循Weber数准则,其定义为:

We=ρv2d/σm

式中,ρ是气体密度;v是气流速度;d是金属液滴直径;σm是表面张力。当气体密度和表面张力一定时,二次破碎过程取决于气流速度和金属液滴直径的大小,只有当We值超过临界值二次破碎过程才会发生。当v较小、d较大时,较大液滴的二次破碎产生的峰与初始破碎产生的峰叠加形成双峰或多峰分布。只有当v较大、d较小时,较小液滴二次破碎产生的峰与初始破碎产生的峰才会基本重合,呈现单峰分布We。数不断变化,液滴二次破碎通过不同形式呈现,破碎过程不同,最终得到的粉末粒度呈现正态分布。小部分破碎的金属液滴相互碰撞,冷却凝固形成粒径小的粉末,大部分未发生碰撞的破碎金属液滴冷却凝固成粒径大的粉末。粒径小的粉末和粒径大的粉末之间相间分布,减少粉末间的间隙,提高粉末堆积密度,增强粉末的流动性,铺粉过程更加均匀,提高成型构件性能。

通过粒径特征参数可知,AlSi10Mg粉末80%的颗粒粒径在22.58~58.78 μm之间,中值粒径D50为37.03 μm,平均粒径为39.09 μm。目前,SLM技术常用粉末的粒度范围为15~53 μm,本文所用粉末符合成型要求。同时,颗粒粒径与铺粉层厚有关,目前市场上SLM成型设备对铺粉层厚的要求大多为20~50 μm,本文所用金属粉末的平均粒径为39 μm,可以铺出均匀密实的粉末层,保证成型过程顺利进行,从而得到综合性能优异的构件。

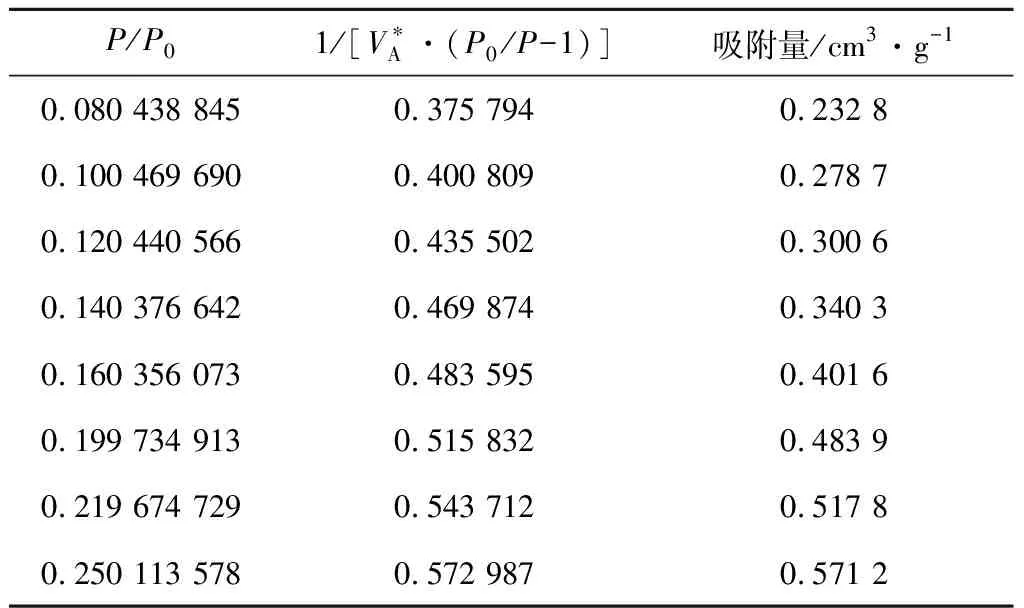

2.6 比表面积

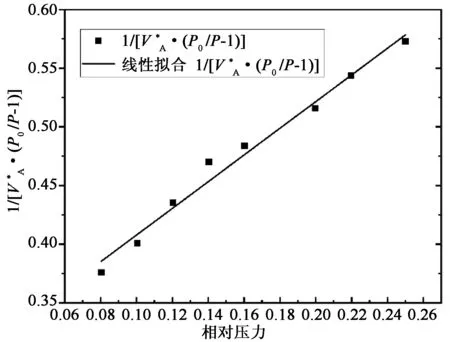

为了研究AlSi10Mg合金粉末的比表面积,利用多点BET法进行测量。由于BET理论的多层物理吸附模型限制,BET公式只适用于相对压力在0.05~0.30范围内的吸附数据。小于这个范围,相对压力大小不能形成多层物理吸附,表面不均匀性问题严重;大于这个范围,相对压力太大,导致毛细管凝聚明显破坏多层物理吸附平衡[23]。在该范围内选取8个点,具体数据见表4。

表4 多点吸附测量结果

图8 AlSi10Mg合金粉末的BET图

根据图8可以得到其斜率和截距的数值。截距A=0.293 94,斜率B为1.137 62。通过计算可知:

SW=4.36VM=3.045 6 (m2/g)

粉末的比表面积较大,达到3.045 6 m2/g。金属粉末单位时间内吸收激光能量的多少与比表面积成正比,比表面积越大,粉末所具有的表面能越大,粉末单位时间内吸收的激光能量越多,粉末快速熔化形成熔池所需要的激光能量密度越小,成型构件的缺陷越少,致密度越高,性能越好。

3 结语

通过上述研究可以得出如下结论。

1)AlSi10Mg粉末的松装密度和振实密度分别大于对应致密材料的55%和62%,流动性为73 s/50 g,休止角≤35%,满足SLM对于粉末材料性能的基本要求,有利于SLM成型顺利进行。

2)粉末颗粒的80%粒径在22.58~58.78 μm之间,平均粒径为39.09 μm,满足成型对于铺粉层厚为20~50 μm的工艺要求,能很好地适用于SLM成型。颗粒粒径呈正态单峰分布,粒径小的粉末和粒径大的粉末之间相间分布,减少成型缺陷,提高成型质量。

3)通过控制金属液滴冷却凝固速度和球化作用时间的方法减少气雾法制粉过程中不规则颗粒数量和二次团聚现象的发生,可有效提高SLM成型构件的性能。