电解槽专用大电流开关的设计要点分析及在实践中的应用

梁 军

(四川启明星铝业有限责任公司,四川 眉山 620010)

从1886年发明冰晶石-氧化铝溶盐电解法以来,电解铝技术有了重大的发展,尤其是在电解槽的生产能力方面有了很大的提高。研究发现通过提高电解槽电流是电解铝增产的主要因素,而且随着电流的增加,每千克铝的电能消耗量明显减少。所以铝电解槽容量逐年增加:从最早的4~8 kA、320 kA、350 kA再到当前的500 kA、600 kA、660 kA系列电解槽。大型电解槽在投资效益方面具有单位产能投资少、吨铝成本折旧资金少、设备维护成本低、劳力成本低等多项优势。但是随着电解槽容量的不断加大,大型电解槽电压的针振和摆动日益成为生产过程不稳定的重要因素,电解槽运行稳定性成为大型化的瓶颈,其稳定性研究已经成为设计和生产中越来越重要的课题[1]。

由于电解槽的供电采用大电流的直流电源,在系列全电流的情况下,闭合和断开短路口会产生能量很高的直流电弧甚至可能发生爆炸。电解槽开槽用大电流开关(以下称:开关组)是铝冶炼行业不停电停开槽的专用设备,可实现系列不停电(全电流)情况下,电解槽的停、启作业。它是一套安装到电解槽阳极和阴极之间的分流设备,并在电解槽的槽电压足够低时,进行短路口的操作,从而实现电解槽的停止或投运。该开关组包括5台单体开关、1台控制柜、5根控制电缆,以及附属的5套卡具。开关组配置的单体开关与卡具数量与特定的电解槽进电点数相对应。本文结合对大电流开关的实际运用以及大修和日常维护实践,对该型大电流开关主要特点,以及检修要点进行分析。

1 设备功能和参数

1.1 设备的功能

适用于电解槽的计划停、启作业,但不能用于电解槽出现事故时的紧急停槽,其实质是在电解槽不停电的情况下,利用该设备大电流通载的能力,对需要启动焙烧的电解槽进行一定时限旁路分流的一套专用设备。

1.2 主要参数

1)最大允许通过电流:300 kA。

2)额定工况,单台开关组压降:≤200 mV。

3)主触头数量:6对/台开关;寿命:≥1 000次。

4)灭弧触头使用寿命:≥100次。

5)连续通流时间:≤30 min。

6)安装形式:垂直安装。

7)防磁功能:良好。

8)操动机构:脉冲式直流电能量;合闸位子保持力(4 000±200) N;分闸位子保持力(1 000±100) N。

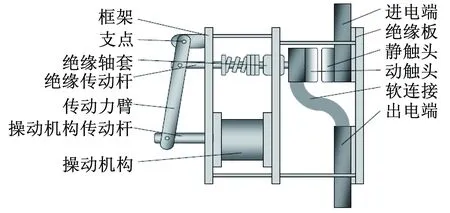

其结构如图1所示。处于安装就位状态的5组开关如图2所示。

图1 开关结构示意图

图2 处于安装就位状态的5组开关

2 设备的主要特点及防护措施

作为电解槽启动作业的旁路设备,设备的安全通流量必须大于或等于系列电流;同时,也应该满足电解车间高温、高粉尘、强磁场恶劣的工况,以确保电解槽启动作业的安全。

2.1 防磁措施

为了保证设备能够在电解车间强磁场环境下正常工作,该设备强化了防磁功能。主要体现在如下方面。

1)开关组采用脉冲直流电为操纵动能,电路由整流、储能和调压单元组成,为开关提供在强磁场环境下的闭合、分闸的操纵动能;避免了交流电器件在强磁环境中,不动作或动作不可靠的情况。

2)开关操动机构:触头动作筒内前、后端分别安装了1块永磁体,分别对应合/分2个状态。在开关合闸状态时,提供约4 000 N的保持力;在开关分闸状态时,提供约1 000 N保持力。从而保证了该设备在300 kA直流电产生的强磁场环境下,准确可靠的合闸/分闸工作状态。

3)开关等内部多个结构采用弱导磁的特种不锈钢材料,确保开关在吊装和工作时,不受磁场影响。

4)开关和控制柜的外罩均采用弱导磁的不锈钢材料,增强其防磁功能。

加之开关内导电体均为铜质材料,可有效地防止操作机构吸附铁质器件或杂质,造成机械卡阻或短路、接地故障,确保开关正常工作状态。同时也能将强磁环境中的吊装作业的影响,降低到最小程度。

2.2 防尘措施

电解车间工况存在金属粉尘,如果不采取严格的防尘措施极易引起短路,为此笔者采取了如下措施。

1)主控制柜的防尘措施到位,各部位的密封条设置合理、可靠。

2)控制电缆插头、插座采用航空插件,保证可靠的防尘和连接效果。

3)控制柜设置了一台小型风机,控制柜正常通电作业时,通过风机的过滤系统,保持控制柜内部压力大于外表压力,防止在电解车间作业过程中,粉尘的进入。

3 控制方法和系统的特点

1)控制柜采用PLC控制技术,模块化设计,控制原理如图3所示。能够实现同时控制多台或单台开关的分/合操作,不同步时间<20 ms,能够确保多组单开关在实际应用中可靠、稳定运行。柜面安装的触摸屏,直观的人机对话界面可供操作或检修人员方便地查看操作次数、合/分闸电压、线路故障等参数信息;还可通过管理系统,查询合/分闸历史记录,以确定设备合理的维护保养时间。

图3 控制原理方框图

2)外部的信号采集中继及输出器件均采用了光电耦合固态器件,避免了使用的电磁式元器件在强磁场中的干扰或误动[2]。

3)线路通断检测:为了保证设备的正常工作状态,以确保每次电解槽启动作业的安全;控制系统设置了故障诊断单元,即断路检测回路,将采集到的各单元开关到控制柜之间的连接状态信号反馈至中央处理器,通过在操作显示屏上显示故障信息,便于操作人员观察和确认系统的工作状态。

4)主触头:主触头的表面采用了低电阻、耐烧蚀的复合材料,通过铜钎焊的方法,焊接在铜质的导电板上。

开关的触头分为动触头和静触头2种。

5)预灭弧触头:由于直流电无过零点,使得分/合闸时的灭弧较交流电更为困难。该设备是在磁场中使用,触头在合闸/分闸瞬间,电解槽直流电磁场产生的磁吹效应提供部分灭弧功能[3];由于6对主触头承担了约60 kA的电流,因此仍需要解决合闸/分闸时产生的电弧对触头的烧蚀问题。为了保证开关组在分/合闸时可靠灭弧,延长主触头的寿命,开关设置了一只与主触头并联的预灭弧触头,预灭弧触头由1只真空断路器承担。合闸时,预灭弧触头先于主触头接触;分闸时,预灭弧触头后于主触头脱离,充分利用真空断路器良好的灭弧性能,能够有效地延长比较昂贵的主触头的寿命。直观的人机交流界面极大地方便了操作、故障判断和维护作业。

4 检修过程中出现的问题与维护检修方法

4.1 电控部分的维护、检修

该设备的电控部分主要包含控制柜及附属的电缆。

1)接通控制柜电源,进入系统管理菜单,查阅历史故障记录,处理好设备遗留故障。

2)接通充电回路,电路开始对电容器充电,正常情况下,40~60 s左右,操作回路的分闸、合闸电压即可达到350~360 V,随即线路检测回路也检测完毕,若各开关线路连接正常,此时触摸屏界面显示全部为绿色。若出现红灯闪烁,表眀线路有故障(见图4),第4组单开关分闸回路检测3路信号显示出现了2绿1红,表明有1路有故障,但这种情况尚不足以影响到分(合)闸的动作;如果3路中有2路及以上出现故障,则必须全面检查和排除故障。

3)根据故障历史记录,检查相应的控制电缆。检查项目主要如下:外观绝缘,航空插头、插座;查看绝缘是否有破损,插头、插座的完好,各线路的通断情况;及时更换损坏的电缆、插头和插座。

图4 线路检测故障界面

4)检查柜内各元器件的状态,是否有松动、烧蚀或过热痕迹;及时更换损坏或老化的元器件。

5)检查柜体密封情况,吹扫柜内灰尘。检查风机工作是否正常。

注意:每次操作或维护、检修作业完毕后,要把充/放电转换开关打到放电位置,对电容器进行放电,并确认放电至0 V左右,以免造成电容器余电伤人事件。

4.2 开关组及附属卡具的维护、检修要点

1)开关外观检查,检查外罩是否有松动的情况,检查开关组的绝缘情况。

2)打开外罩,检查操作机构各传动轴、销轴及其绝缘件的完好情况。因开关操动力较大,对操作机构的检查要格外仔细;及时更换变形、开裂的零件。

3)通过触摸屏管理系统,查阅开关组操作次数。检查各主触头有无严重烧蚀或过热情况,用平锉和砂纸,对有轻微烧蚀的触头接触面进行打磨。检查触头间隙,必要时要对触头的间隙重新进行调整;保证各组触头有比较均匀的接触电阻,以免造成正常作业时分流不均、接触电阻大的开关组烧毁,引发系列停电重大事故。

对触头的检查也要结合实际操作时开关组的工作状态;在开关组断开时,内部出现正常的弧光和烟气;但是如果个别开关产生的弧光或烟气较大时,就要做好相应的记录,在设备进行检修时,针对性地检查和处理。

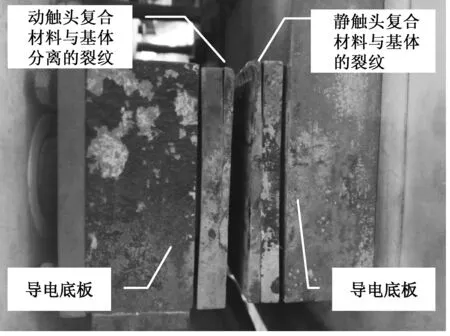

当主触头烧蚀面积达到10%以上、复合材料与基体有裂纹时,应及时更换。烧蚀严重的主触头如图5所示。

从图5可看出,烧蚀严重的主触头,铜质的导电板因过热,动静触头和导电底板都产生了比较严重的氧化,触头表面的合金材料逐渐与基体分离;如果不进行更换,则会产生接触不良—过热氧化—接触不良的恶性循环,导致该组触头烧毁,其他触头过流的,又引发开关组分流不均的“雪崩”效应,最终导致电解槽启动作业意外开路,全系列停电的恶性事故

图5 烧蚀严重的主触头

。

安装主触头时,必须使用压力机进行压装,压力值设定为200 kg左右。动静触头安装到位后,对各对动静触头的间隙进行调整,调整的标准在10~10.5 mm。

动静触头烧蚀比较严重时,需要拆下修理。用锉刀修平复合材料凹凸不平的表面,最后再用200目左右的砂纸打磨。触头安装就位后,应检查各对触头的接触面积。使用2张白纸中间夹1张复写纸,贴在静触头与动触头之间处,对开关进行合闸/分闸操作,检查复写纸在白纸上留下的痕迹,判断接触面积的大小。

开关的第1代动静触头接触面为矩形,而第2代使用的接触面为圆形,虽然接触面积略小了点,由于提高了触头和导电底板安装部位的加工精度,因此触头与安装导电底板的有效接触面积载流量也得到了提高。

4)检查灭弧触头及其连接软线,当灭弧触头烧蚀面积达到25%以上或瓷瓶有破损、裂纹时,应及时更换。

数次发现主触头烧蚀严重,最后检查到均是因为灭弧触头连接软线烧断,造成6对主触头均出现了严重的烧蚀情况,而不得不全部更换。

5)检查开关组的绝缘情况,其接地绝缘值不低于5 MΩ。

6)在检查和确认开关组内无遗留物后,及时将开关外罩安装就位。当在外罩揭开的情况下进行操作时,人员应与开关组保持安全距离,以免开关组在巨大的操作力作用下,开关松动的零部件飞出伤人。

5 结语

通过结合对大电流开关的实际运用以及大修和日常维护实践,对该型大电流开关的设计思想和主要特点,以及检修要点进行了分析,对其维护检修中存在的关键性技术问题进行了总结,为电解槽专用大电流开关在维护维修方面提供可靠的参考,具有一定的现实意义。