交流接触器灭弧结构对电寿命影响的试验研究

胡国伟, 张红伟, 计新华, 王振坤, 郑 彬, 荣良章

(浙江天正电气股份有限公司, 浙江 温州 325604)

0 引 言

交流接触器是一种用于远距离、频繁地接通和分断交、直流主电路和大容量控制电路的电器,电寿命是其最重要的性能指标之一[1-4]。影响电寿命的主要因素是动、静触头的电磨损,因此具有良好灭弧性能的交流接触器,能快速熄灭电弧,减少触头的电气磨损,对提高交流接触器的电寿命,具有重要意义[3-6]。

1 电弧熄灭原理

交流接触器触头在闭合时,触头间会发生多次的断续燃弧,引起电磨损,严重时会造成触头的熔焊[7-8]。电弧产生的能量越大,触头的磨损越严重[9-12]。电弧产生的能量为

(1)

式中:Ea——电弧能量;

ua——电弧电压;

ia——电弧电流;

由式(1)可见,燃弧时间越长,电弧产生的能量越大,对触头磨损也就越严重。

电弧存在着游离和消游离两方面的作用。当游离作用占优势时电弧就会产生和扩大;当消游离作用占优势时,电弧就趋于熄灭;当游离作用和消游离作用处于均衡状态时,则弧隙中保持一定数量的电子流而处于稳定燃烧状态。从能量的角度来说,电弧燃烧时要从电源不断向电弧内部输入能量,而这个能量又不断转变为电弧的热量,通过传导、对流及辐射3种方式消散。

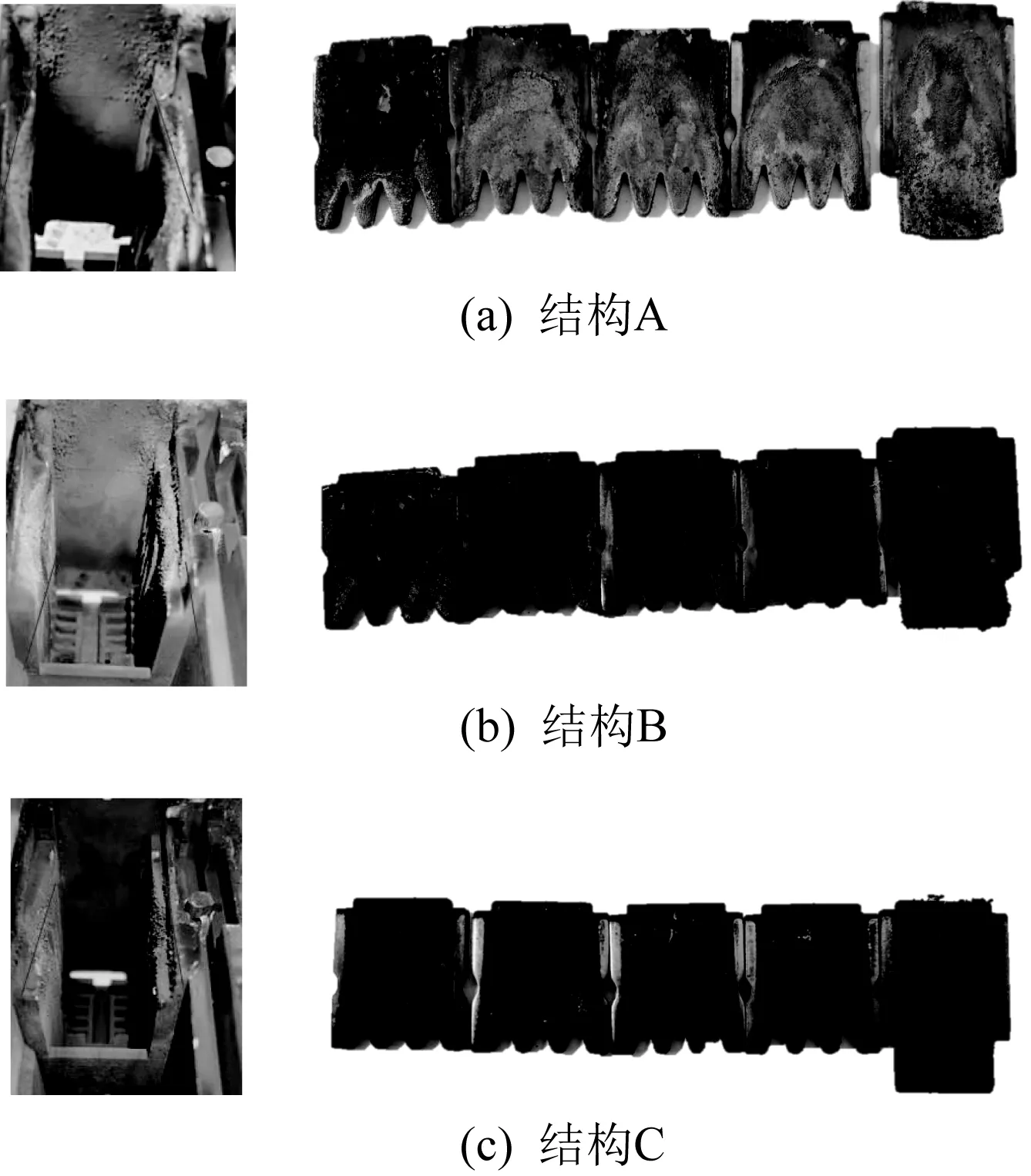

设输入弧隙的功率为Ph,电弧散失功率为Ps。当Ph=Ps时,电弧电流不变,稳定燃烧;当Ph>Ps时,电弧电流变大,电弧越燃越烈;当Ph 因此,为了减少电弧对动、静触头的烧损和取得较小的灭弧室尺寸,在交流接触器的灭弧系统设计时,灭弧室基于不同的灭弧原理,设计了不同结构类型的灭弧系统来满足客户端实际使用工况。 改变触头接触情况:动触头弧面与静触头平面接触;动触头狭长,静触头宽于动触头;接触部位的选择,如在后部,利于弧根快速移出。 拉长电弧:切线方向加大触头开距,拉长电弧,增加电弧电阻;法线方向使电弧与周围介质(主要是空气)发生相对运动,冷却效果好。 气吹:设计合理的气体流向与通道,促使电弧向灭弧室及栅片运动,加速冷却并隔断电弧;与壳体之间留有适当空间,作为气体压力减压区域,形成触头生弧区-减压区-出气孔-壳外的气压梯度,避免背后击穿,有利于气体排出;设置适当的出气孔位置与大小,形成合理的气体通道。 磁吹:电弧可以看作是一个柔软的载流导体,利用触头回路及专门设计的磁吹机构,加强电弧沿法线方向的运动能力,并进入灭弧室,有利于电弧冷却和熄弧。 引弧角和引弧片:动触桥引弧角加速电弧弧根的转移,并使整个弧柱快速运动。由于电弧很快向引弧角转移,可避免触头过度烧蚀。 加装灭弧罩:灭弧罩是一个金属栅灭弧罩,利用灭弧栅片将电弧分割成多个串联的短弧来灭弧。材质一般是钢材,常见的镀Cu、镀Zn;灭弧栅片设置缺口,减少电弧进入栅片的阻力,缩短燃弧时间。 增加断口:熄弧时,多断口把电弧分割成多个相串联的小电弧段,在触头行程、分闸速度相同的情况下,电弧被拉长的速度成倍增加,使弧隙电阻加速增大,提高了介质强度的恢复速度,缩短了灭弧时间。采用多断口时,加在每一断口上的电压成倍减少,降低了弧隙的恢复电压,亦有利于熄灭电弧。 采用高性能绝缘材料:由于产品体积不断缩小,产品分断需求指标越来越高,对触头附近材料的绝缘性能要求也越来越高,高性能绝缘材料有助于介质恢复强度快速增加。 灭弧室可采用上述一种原理进行灭弧,也可采用多种灭弧原理相结合的方式以增大灭弧效果。 本文选用某一额定电流为225 A,额定电压为220/230 V的交流接触器进行试验。交流接触器触头与灭弧系统结构示意图如图1所示。 图1 交流接触器触头与灭弧系统结构示意图 交流接触器不同结构的灭弧系统如图2所示。其中,结构A最后一片灭弧栅片折弯角度为15°,引弧片为水平结构,盖板无电弧通道;结构B最后一片灭弧栅片折弯角度为5°,引弧片折弯角度为3°,盖板无电弧通道;结构C与结构B的区别在于,灭弧室的盖板设置有电弧通道。 图2 交流接触器不同结构的灭弧系统 本文主要研究3种灭弧系统结构对交流接触器电寿命的影响,电寿命试验按照GB/T 14048.4—2020中AC-4使用类别下进行。试验条件:分断电流Ic为1 350 A;功率因数为0.35±0.05;操作频率为30次/h;通电时间为60~80 ms 。 试验完成后,统计3种不同结构的AC-4使用类别下电寿命次数。AC-4电寿命试验数据统计如表1所示。对产品进行拆解分析,研究灭弧罩和灭弧栅片的烧蚀情况。灭弧罩和灭弧栅片的烧蚀情况如图3所示。 表1 AC-4电寿命试验数据统计 图3 灭弧罩和灭弧栅片的烧蚀情况 结构A电寿命次数最低,结构B有所提升,结构C电寿命最高。 在电寿命完成后,对灭弧罩、引弧片、灭弧栅片和动、静触头的烧蚀情况进行对比,结果如下: (1)图3(a)中结构A的灭弧罩标记处,烧蚀最为严重,同时最端部颗粒残留最多。推断应为电弧能量未能及时排出,电弧气体通过引弧片与最后一片灭弧栅片的间隙,遇冷后停留在灭弧罩的端部位置,导致灭弧罩上留有残留;灭弧栅片第一片和最后一片烧蚀较为严重,其余3片烧蚀程度较为轻微;动、静触头烧损严重但仍有裕量。从以上试验现象可以看出,电弧主要集中在第一片和最后一片灭弧栅片处,并未充分且均匀地进入灭弧室内,导致灭弧室内各处的电弧能量分布不均匀。该种结构灭弧效果较差,仍有较大改进空间。 (2)图3(b)中结构B的灭弧罩标记处,烧蚀情况较结构A有所改善,灭弧罩端部仍有较多颗粒残留,但较结构A有所减少。推断应为由于引弧片向上倾斜,且最后一片灭弧栅片折弯角度减少为5°,引弧片与最后一片灭弧栅片的间隙较结构A有所减小,只有较少部分电弧气体遇冷后停留在灭弧罩的端部位置,但由于盖板没有设置电弧通道,电弧能量未能及时排出,仍然会导致电弧气体在灭弧罩上有残留;该种结构灭弧栅片烧蚀程度较为均匀;因电寿命次数较结构A增加约47%,故动、静触头烧损较为严重,试验过程中出现B相进线端动触桥熔断。由于引弧片向上倾斜,电弧与灭弧室距离变近,该种结构更有利于电弧均匀地进入灭弧室,最后一片灭弧栅片折弯角度为5°,与倾斜的引弧片配合后,能形成较好的电弧运动通道,使得电弧运动更加顺畅。 (3)图3(c)中结构C的灭弧罩标记处,烧蚀情况同结构B几乎相当,但灭弧罩的端部几乎无颗粒残留。推断应为引弧片与最后一片灭弧栅片的间隙较小,同时盖板上设置有电弧通道,电弧气体通过灭弧栅片后能由盖板的电弧通道及时排出;灭弧栅片烧蚀程度较为均匀;因电寿命次数较结构A增加约一倍,故动、静触头烧损更为严重,试验过程中出现B相、C相进线端动触桥熔断。由于引弧片向上倾斜,电弧距离灭弧室距离变近,该种结构有利于电弧进入灭弧室,最后一片灭弧栅片折弯角度为5°,与引弧片配合后,形成较好的电弧运动通道,使得电弧运动更加顺畅,经盖板上设置的电弧通道排出。通过电寿命试验验证,结构C为3种结构中电寿命次数最高的。 从上述3种试验结果可知,结构C具有更好的灭弧效果。重新更换3台再次验证,结构C电寿命次数在1.5~1.7万次,试验结果再次证明结构C的灭弧系统设计更为合理。引弧片具有一定的上翘角度,直接影响交流接触器的电寿命;此外,电弧能量的及时排出,对交流接触器电寿命的提高,具有重要意义。 (1)引弧片具有一定的上翘角度对电弧的运动有很大影响。最后一片灭弧栅片的折弯角度、其与引弧片的配合关系,对电弧的运动起到至关重要的作用。 (2)盖板上设置合理的电弧通道,有利于电弧能量的散失,能提高交流接触器的电寿命。 (3)本文所提及的引弧片上翘角度与灭弧栅片的折弯角度对电寿命有很大影响,但是否是最佳折弯角度仍需要不断论证,在产品设计时,需具体问题具体分析。2 电弧熄灭方法

3 试验研究与分析

3.1 研究对象

3.2 3种灭弧系统结构的交流接触器试验性能研究

4 结 语