高压直流接触器电弧分断关键技术研究*

李 思 泓

[上海电器科学研究所(集团)有限公司, 上海 200063]

0 引 言

伴随着“双碳目标”和“清洁能源替代”的推进以及电气化水平的不断提高,国内乃至全世界衍生出多种多样的新型控制电器以针对不同细分市场的特殊工况要求[1]。电动汽车和混合动力汽车是目前新能源汽车的发展趋势,应用层面需求的拉动必将促进整个控制电器产业的长足发展。

新能源领域对高压器件的要求在逐渐提高,基本要求包括:电压、电流、温升、过载、介电性能、耐久、环境适应性、容性负载冲击、接触器与熔断器的匹配等要求。主要选择的接触器包括泰科、松下、宏发等品牌,电压一般在DC 400~800 V,电流10~400 A,每辆车大约会使用约10台接触器,车企更多地关注高压直流接触器的电寿命与过流能力。

高压直流接触器是动力电池系统的关键组成部分,电压等级在DC 1 500 V以下,负责高压系统的接通与分断。目前市场上的高压直流接触器产品主要有环氧树脂密封与陶瓷钎焊密封两种型式,两者分别对接触器内腔充入高压氮气与氢气。在这两种气体环境中,直流电弧更容易冷却熄灭。由于密封原理上的差异,环氧树脂结构的产品在使用一定年限后更容易出现气体介质泄漏的问题,并且这两种加压产品遇到短路电流的情况下可能存在爆炸风险。

采用空气介质(非加压设计)的高压直流接触器,目前有主流厂家进行尝试,并且有工业品面世,主要电气指标低于上述两款密封型产品。基于合理的产品体积,本文重点围绕直流灭弧方案(空气介质)展开关键技术研究。

1 高电压直流接触器两种灭弧方案

1.1 充气加压式灭弧方案

直流与交流的区别主要在于直流没有过零点,一旦形成电弧,不能自行熄灭。灭弧有两种方法,一种是加大触头间隙(磁吹灭弧的本质是利用洛伦茨力改变电弧的通路,可以理解为加大了触头间隙),另外一种是在触头之间存在介质可以阻断电子的路径,目前最好的方法就是充入气体介质[2]。

在现有技术中,为了缩小产品体积,提高运行负载,高压直流接触器通常采用密封充气外加磁场,使金属相电弧横向拉长,电弧在灭弧介质中迅速冷却复合去游离。通常情况下,以上技术方案因灭弧空间与容量有限,灭弧室采用方形封闭腔体,灭弧通道狭长,高温燃弧气体无法流动循环,在较高等级的分断下燃弧气体无法逸散冷却,往往会因内腔压力过大造成产品爆炸。同时在熄弧过程中所产生金属颗粒以及碳化杂质聚集在灭弧腔体内部,一定程度的电寿命后绝缘能力下降。

充气加压的技术要求首先是气体活跃,这样更容易与电弧逸出的电子碰撞,从而产生阻断效应,且更容易带走热量;其次是气体本身的分子结构稳定,电子不容易逃逸。

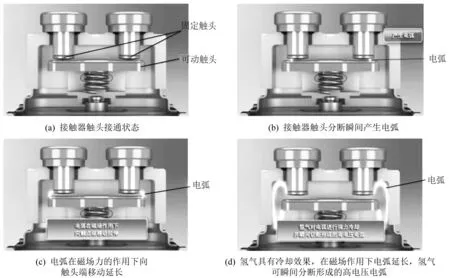

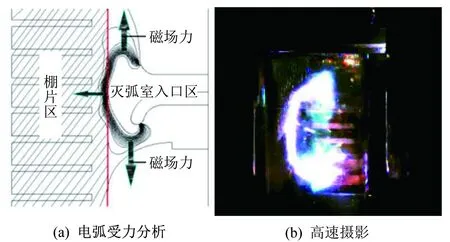

根据以上两个要求,氢气是灭弧的首选气体,氢气分子量在所有气体中最小,也最活跃,且分子结构足够稳定。采用氢气冷却+磁吹灭弧的电弧分断技术如图1所示。

图1 采用氢气冷却+磁吹灭弧的电弧分断技术

1.2 空气式(非加压)灭弧方案

在充气加压装置中,如果过电流超出限值,自由燃烧电弧会在触点部分上产生很大的压力,使外壳突然爆炸破裂,迅速释放高压气体。由于氢气密封条件下的高压直流接触器遇到短路电流或故障有发生爆炸的风险,因此部分厂家着手开发空气式高压直流接触器。在这样的条件下,该类产品的非加压设计可以在不损坏外壳的情况下释放多余压力,大大降低元件爆炸的可能性。

同样,采用陶瓷钎焊技术生产的接触器,其复杂的工艺、昂贵的设备以及生产流程导致较高的成本,无法大规模提高产能。在保证性能与一定体积前提下,如果能够采用非加压设计生产制造该类产品,能够极大地降低生产成本。

如EVC250-800高压直流接触器为系统电压高达900 V的混合动力和电动汽车提供解决方案,并且满足IEC 60664—2008对DC 1 000 V的隔离要求[3]。EVC系列高压直流接触器如图2所示。

图2 EVC系列高压直流接触器

本文所述空气式高压直流接触器为全新产品,相关技术指标结合现有高压直流接触器相应指标作参考,在保证一定体积的前提下达到主流参数,具体如下:额定电压为DC 750 V;额定电流为300 A;电气寿命为1 000次以上(300 A/DC 450 V)、500次以上(200 A/DC 750 V);切断寿命为100次以上(600 A/DC 450 V)、50次以上(400 A/DC 750 V);短时过载能力为2 min(600 A)、10 s(1 000 A)、1 s(2 000 A)。

2 空气式灭弧方案关键技术研究

2.1 结构设计

直流电弧分断存在两个难点:首先,直流系统电流不存在自然过零点,无法直接应用交流接触器中成熟的灭弧技术;其次,直流系统中感性元件等储存着巨大的能量,显著增大了直流故障电流的开断难度,时间常数较大,开断故障电流更加困难。

现有的动力电池系统电压等级一般为DC 400 V,未来可能大幅度提升,因此高压直流接触器需要更强的灭弧能力,避免熔焊和过量的电弧对接触器触头的损害。在接触器中电弧的快速向前运动并在灭弧室中扩散是非常重要的,这有助于拉长和冷却电弧,在直流应用的接触器中尤为如此。

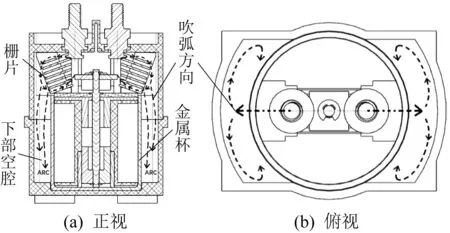

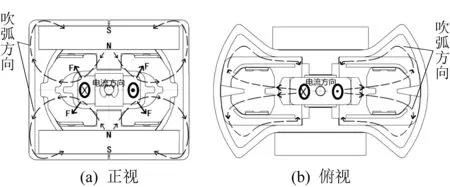

采用相同技术路线设计了方案A与方案B两款接触器,区别主要在于产品体积的大小。方案A(大体积高性能)与方案B(小体积紧凑型)均采用相同的磁吹灭弧的方式,在有限的空间内布置栅片灭弧室。方案A正视图与俯视图如图3所示。通过灭弧室栅片将电弧切割为多段短弧,从而提升弧隙初始介电强度,同时栅片(如铜栅片、铁磁栅片、陶瓷等)具有加强冷却以及表面复合作用。磁吹灭弧与电流方向如图4所示。对于大电流分断(如额定电流),栅片灭弧室所产生的磁驱动力以及永磁体产生的磁场(左手定则)将电弧拉伸由空气冷却,同时借助灭弧系统的压力梯度驱动燃弧气体向两侧排出,至预先设置的流道腔体。最后,利用接触器上部与下部灭弧空腔以及金属杯进一步加强电弧的冷却。这种方案采用类似于内腔出气的方式,大大减轻上部灭弧室的压力,降低产品爆炸风险,并且能够使高温燃弧气体有效流动循环冷却。这样不仅拥有更大的灭弧空间、更短的燃弧时间、更高的电弧电压,而且燃弧气体的流动将金属颗粒以及碳化杂质聚集在接触器下部腔体,保证了上部主腔体的洁净度以及绝缘性能。

图3 方案A正视图与俯视图

图4 磁吹灭弧与电流方向

样机研发中涉及的电弧分断关键技术如下:

(1)空气环境中灭弧方案研究,主要研究分断速度、驱弧磁场、灭弧栅片型式、材料及其布置方式、不同的腔体结构以及气流场对灭弧效果的影响;

(2)优化体积,同时兼顾寿命、接通与分断能力;

(3)采用新型磁路、新型触头回路和触头系统的小型化、易安装的结构设计。

驱弧磁场如图5所示。

图5 驱弧磁场

2.2 关键指标验证

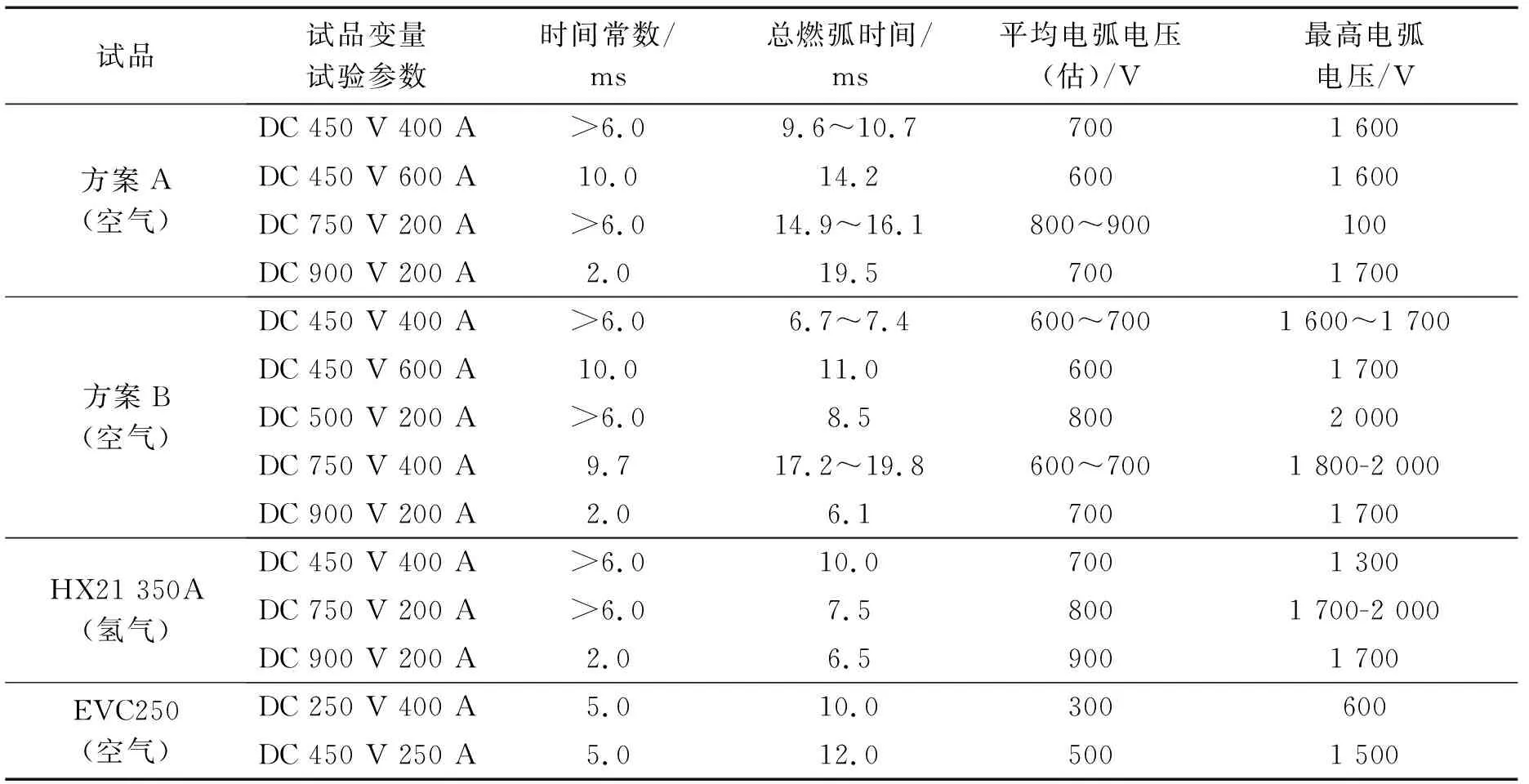

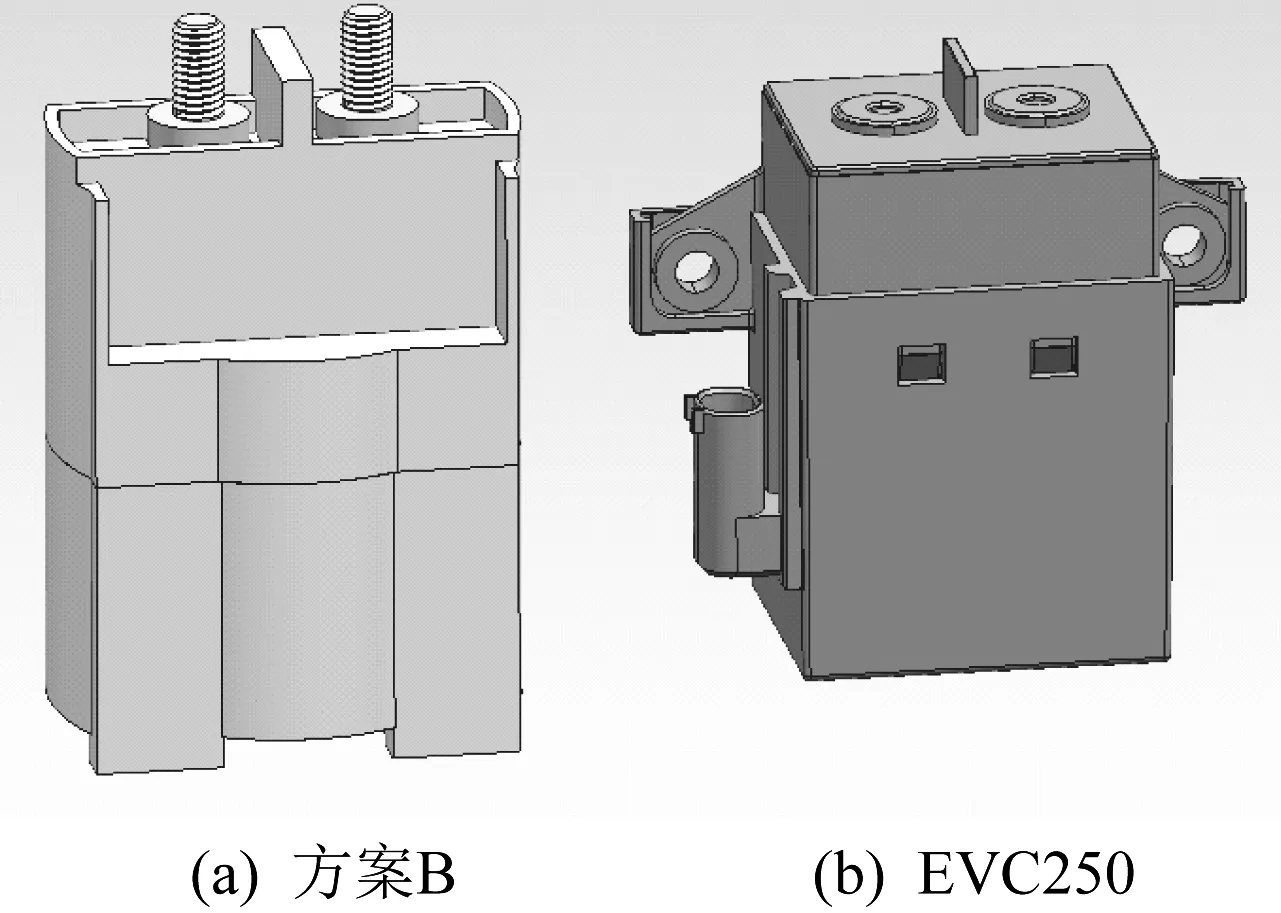

指标验证过程中分别试制了方案A(大体积高性能)与方案B(小体积紧凑型)两种样机,两种方案均采用磁吹灭弧方式,灭弧腔体内左右各布置一组倾斜栅片灭弧室,排气通道位于接触器下部腔体。样机试验对比如表1所示。其中方案A分断特性基本与HX21 350A(氢气)持平,明显优于EVC250(空气)与EVC500(氮气,未列出),且加压产品在较长时间常数(5~10 ms)的严苛试验条件下有失效风险(腔体灭弧容量限制)。同样,方案A的分断上限均高于以上几款加压产品,分别能达到DC 450 V 600 A与DC 750 V 400 A。方案B则保证一定分断能力,同时优化了产品体积,略大于EVC250,小于AEV19024(氢气)。体积比较如图6所示。

表1 样机试验对比

图6 体积对比

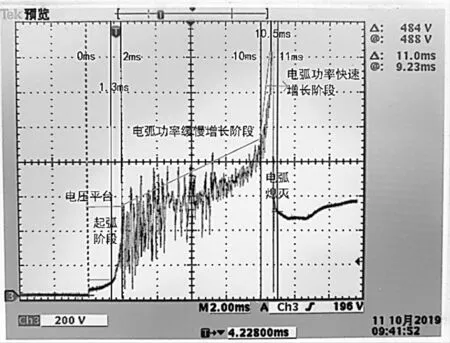

直流电弧受到安培力的作用,当电弧弧根运动到触头上边沿,弧柱形成弓形时,电弧长度已远大于触头间隙,此时较大的电弧电压加在较小的触头间隙上,触头间隙中仍存在局部温度较高的气体和少量金属蒸气,而且由于触头表面受到电弧的作用使电场畸变,若电弧电压达到触头间隙的击穿电压则会出现局部的重击穿放电现象(重燃现象)。重燃现象在直流电弧分断过程中非常普遍,在试验过程中应尽量改善与避免。方案A样机(DC 450 V 600 A)分断波形如图7所示。

图7 方案A样机(DC 450 V 600 A)分断波形

由图7可见,直流分断电弧的燃弧过程包括4部分:电弧产生、电弧功率缓慢增长、电弧功率快速增长、电弧熄灭。

(1)电弧的产生阶段:0~1.3~2.0 ms,触头分离产生电弧,随后会形成两个电压平台。

(2)电弧功率的缓慢增长阶段:当时间在2.0~10.0 ms时,电弧电压、电弧功率和电弧电阻缓慢上升,电弧电流缓慢下降。

(3)电弧功率的快速增长阶段:当时间处于10.0~10.5 ms时,电弧电压、功率和电阻快速增长,而电弧电流快速下降。

(4)电弧的熄灭阶段:当时间在10.5~11.0 ms时,电弧电流和电弧输入功率迅速下降,电弧电阻急剧增大,电压迅速升高到电源两端电压。

上述几个阶段中,第二个阶段也就是电弧功率的缓慢增长阶段的持续时间最长,约为8 ms,占总燃弧时间11 ms的73%,应该主要从该阶段入手减少燃弧时间,降低电弧功率。

3 结 语

直流电弧分断技术主要从触头开距、灭弧栅片、驱弧磁场、分断速度以及燃弧气体的流动等不同角度进行研究。合理的气道与灭弧栅片布局对于电弧的熄灭最为关键,驱弧磁场在一定范围内能保证电弧的有效拉伸,确保一定的触头开距与分断速度能够有效控制燃弧时间。

触头分断时会产生电弧,电弧在安培力和气吹的作用下使弧根向外移动,弧柱逐渐拉长形成弓形,进入灭弧室被栅片切割,并最终熄灭。

触头分断速度是衡量开关电器灭弧能力最重要的参数。较高的分断速度能够在更短的时间内拉长电弧,不仅能够促进电弧等离子体快速消散,而且能够迅速提高电弧电压。

随着磁感应强度的增加,电弧受到的安培力会增加,从而加快电弧运动,减少燃弧时间和燃弧能量,减少触头质量损失。另一影响是当触头刚分离时,触头之间会产生液态金属桥,随着触头的继续分离,液态金属桥会折断。在横向磁场作用下,部分液态金属桥受到安培力会被抛出触头的间隙,造成部分触头总质量的损失,并且安培力随着磁感应强度增大而增加,从而造成质量损失增加。因此,在一定的分断指标前提下,需要确定合适的磁场强度,达到较短的燃弧时间与较少的触头质量损耗。