基于多条件判断的交流接触器电流斜率闭环反馈控制策略*

杨 程, 刘向军

(福州大学 电气工程与自动化学院, 福建 福州 350108)

0 引 言

交流接触器广泛应用在各种工业控制领域中,其性能指标直接影响整个控制系统的稳定性[1-4]。随着接触器容量的不断扩大,传统接触器在运行过程中缺陷愈发明显,如吸合过程触头弹跳剧烈[5];工作电压范围窄;保持过程噪声大、发热严重及能耗高等。仅通过优化本体难以克服其固有缺陷,采用直流励磁及智能控制是解决上述问题的有效措施之一[6]。文献[7]提出交流接触器高电压起动、低电压保持的直流控制方案,改变了交流接触器的激磁方式。文献[8-11]提出了接触器闭环反馈控制技术,以位移、速度等机械参数或线圈电压、电流、电磁机构的磁链等电参数作为反馈信号,调节接触器吸合过程的吸力状态,减少触头弹跳。文献[12]提出一种电流斜率闭环控制方法,在动铁心运动反电动势引起线圈电流下跌时,通过在励磁回路加入与运动反电动势方向相反的电压,使电磁吸力迅速下降,大大降低铁心碰撞速度。但为了避过开关管导通及关断过程中产生的电流高频尖峰的干扰,该方法需要不断切换电路工作状态及控制电流的采样时段,控制及采样方法较为复杂。随着工作时间的增加,接触器频繁操作后,机构老化导致动作分散性加剧,动作特性发生改变,导致控制效果下降,故研究者在智能控制过程中增加了接触器自我学习、自我调整等功能。文献[13]采用一种无模型的自适应控制策略,通过对吸合时间的反馈控制,自适应产生调整吸合电流控制参数,能够有效抑制不同型号接触器在不同输入电压下的触头弹跳和动作分散性,但其吸合时间计算较为复杂。在交流接触器智能控制技术领域中,起动参考电流值是决定控制优劣的关键参数,将影响吸合时间、触头弹跳时间以及铁心碰撞速度等参数,而大多数采用电流闭环反馈起动的控制方法并未对参考电流的取值进行分析[14-15]。

针对上述问题,本文提出了一种多条件判断的电流斜率闭环反馈控制策略,首先通过正交试验确定较佳的起动参考电流,并在电流斜率闭环反馈控制基础上,加入时间及电流阈值的多重判断条件,能够有效防止开关纹波的干扰,且控制较为简单,大大降低铁心碰撞速度,从而减小触头弹跳,同时有效解决接触器老化导致的控制效果下降等问题。

1 基本控制策略

1.1 接触器动态过程中的线圈电流

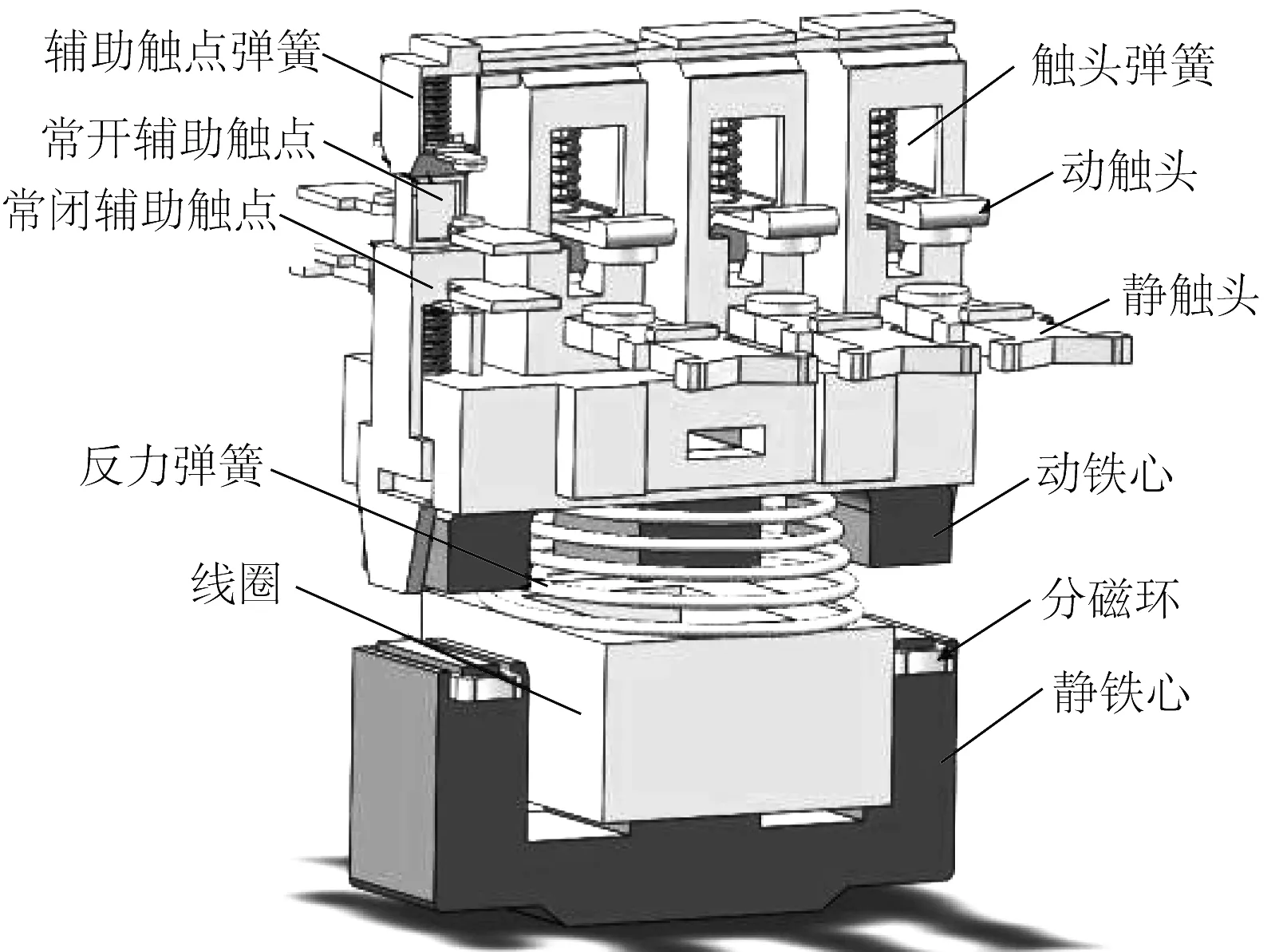

本文以某型号交流接触器为研究对象,交流接触器结构如图1所示,主要由电磁机构和触头系统组成。

图1 交流接触器结构

电磁机构的动态过程遵循以下特性方程组:

(1)

式中:Ψ——磁路中磁链;

t——时间;

U——励磁电压;

icoil——线圈电流;

Rcoil——线圈电阻;

v——铁心运动速度;

Fx——电磁吸力;

Ff——电磁系统反力;

m——电磁系统运动部分质量;

x——铁心位移。

在线圈通电瞬间,铁心处于初始状态,磁路中的磁链与励磁电流呈线性关系,即

Ψ=Licoil

(2)

式中:L——磁路电感。

随着铁心的吸合动作,将式(1)与式(2)联立可得电磁机构磁路电压平衡方程式为

(3)

式中:icoilvdL/dδ——铁心的运动反电动势。

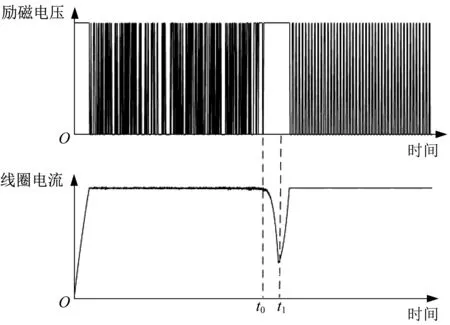

由式 (3) 可见,铁心速度v迅速上升会导致运动反电动势icoilvdL/dδ增大,为了维持电压平衡,势必迫使线圈电流icoil减小,直到铁心闭合。吸合过程电流变化曲线如图2所示。图2中,t0时刻运动反电势显著增大,t1时刻铁心闭合。

图2 吸合过程电流变化曲线

1.2 基于多条件判断的电流斜率闭环控制原理

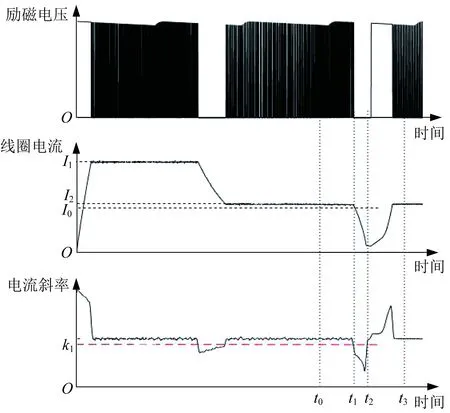

采用传统的电流闭环反馈方式起动接触器时,将线圈电流作为反馈量,与预设参考电流进行比较,输出占空比可变的PWM电压驱动信号,快速调节电流。传统电流闭环反馈起动示意图如图3所示。由图3可见,在t0~t1阶段,由于运动反电势急剧增大,使得电流被迫下跌,而电流闭环将向线圈施加持续正电压,但仍不能消除电流下跌现象,线圈受到持续正电压使铁心速度在这段时间急剧增加,导致铁心在闭合前碰撞能量大大增加。

图3 传统电流闭环反馈起动示意图

由于电流下跌时刻,电流斜率发生变化,故可通过电流检测发现。一旦发生变化,则关断对线圈的励磁电压,使铁心达到“软着陆”的目的[12]。但若只采用斜率判断将存在因接触器励磁电压高频斩波产生的纹波导致的误触发问题,因此为了有效降低铁心闭合撞击速度,同时避免纹波干扰,本文以两段式阶梯电流起动方式为基础,提出基于多条件判断的电流斜率闭环反馈控制策略,通过设置3个条件进行电流斜率反馈控制。多条件斜率控制示意图如图4所示。

图4 多条件斜率控制示意图

图4中,I1为第一段起动电流,I2为第二段起动电流,I0为阈值电流。t0~t3为电流开始下跌时刻附近的一段时间区间。t1时刻运动反电势迫使线圈电流小于参考电流,电流开始下跌;t2时刻动、静铁心闭合,电流开始上升。k1为参考斜率。

(1)为防止接触器起动前期因多段电流切换导致误触发的问题,同时减少单片机的运算量,设置时间判断,只有在t0~t3才开启电流斜率计算。

(2)电流在参考值附近可能存在小范围跳变,为防止误判断,只有当电流斜率大于参考斜率k1时才开启控制。

(3)由于电流纹波也可导致电流斜率的变化,为防止误触发,设置电流阈值判断,只有当电流值小于阈值I0时才开启控制。

以上3个条件需要同时满足才会开启控制,输出占空比为0的PWM电压驱动信号。当动、静铁心闭合后,斜率由负转变为正,将不满足上述判断条件,则转为高电平励磁。采用多重判断可以有效防止吸合过程中电流波动导致的误动作,提高控制的可靠性。

(4)当弹簧老化后,刚度系数下降,反力减小,导致铁心闭合速度增大,同时吸合时间减小。为了控制铁心闭合速度,本文还增加了吸合时间检测,进行吸合时间闭环反馈控制。如式(3),当动、静铁心闭合时,运动反电势icoilvdL/dδ=0,即正向分量突然消失,为了维持电压平衡,迫使线圈电流快速由下降转为上升,如图4,在t2过后,电流斜率将由负到正,通过对斜率的检测即可记录此时时间值t2,即为吸合时间。

若测得t2的值与给定吸合时间t吸的差值超出阈值Δt,则减小第一段参考电流值,从而降低铁心闭合速度及减小触头弹跳时间,即

|t2-t吸|>Δt

(4)

2 仿真分析

2.1 仿真模型建立

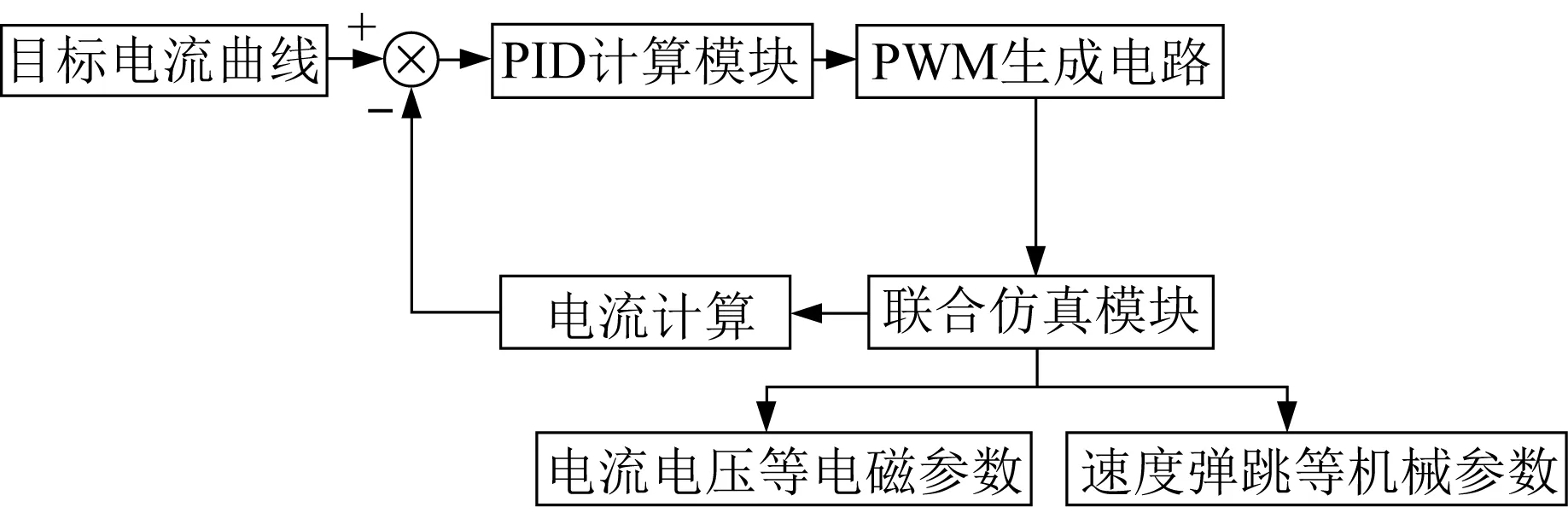

本文基于Simulink、电磁场仿真软件Flux 和动力学仿真软件RecurDyn建立交流接触器一体化仿真模型,对控制策略进行分析验证,其中主要包括PID模块、 PWM电路模块、多场耦合计算模块等。

控制系统仿真模型如图5所示。在每个仿真步长中,联合仿真软件计算并输出电流,与参考电流值相减计算误差。PID计算模块根据得到的误差值进行计算,将计算后得到相对应的占空比输入到PWM生成电路,PWM生成电路通过得到的占空比向联合仿真模块传输励磁电压,为接触器动态模型提供激磁。联合仿真计算模块计算下一步长的线圈电流,如此得到闭环控制下的接触器整个动态过程的电流波形。

图5 控制系统仿真模型

2.2 基于正交试验的起动参数仿真计算

不同的起动电流参数将会影响接触器吸合过程动作机构的动态特性,相较于恒电流起动,采用阶梯扫描电流起动能减少触头弹跳,降低铁心碰撞速度。本文采用两段式阶梯电流起动方式,并采用正交试验确定阶梯电流参考值。影响交流接触器吸合过程特性的因素(以下称为可控因素)主要有3个,即3个设计参数:第一段起动电流值I1、第一段起动电流持续时间t以及第二段起动电流I2,分别用A、B、C表示。交流接触器吸合过程中合理的吸反力配合十分重要,第一段起动电流值的大小及时间将影响接触器铁心运动速度。运动速度快可导致触头碰撞速度快,运动速度慢可导致吸合时间过长。第二段电流值的大小决定了维持吸合所需的电磁吸力,决定了接触器的铁心碰撞能量,影响铁心碰撞速度,而触头的弹跳时间主要受到触头碰撞速度及铁心碰撞速度的影响,故找到较佳的起动参数有着重要意义。

本文以铁心碰撞速度、铁心吸合时间和触头弹跳时间为指标,每个可控因素选取3种水平,考虑到市面上绝大多数接触器的吸合电流都是吸持电流的5~10倍,为防止接触器拒动情况,故I1最大选取12倍的吸持电流;随着气隙减小,为了维持吸力,I2取I1的约0.5~0.7倍[13],因素及水平如表1所示。

表1 因素及水平

本试验确定了3个因素、3个水平,因此选用正交试验表L9(34),正交表如表2所示。

表2 正交表

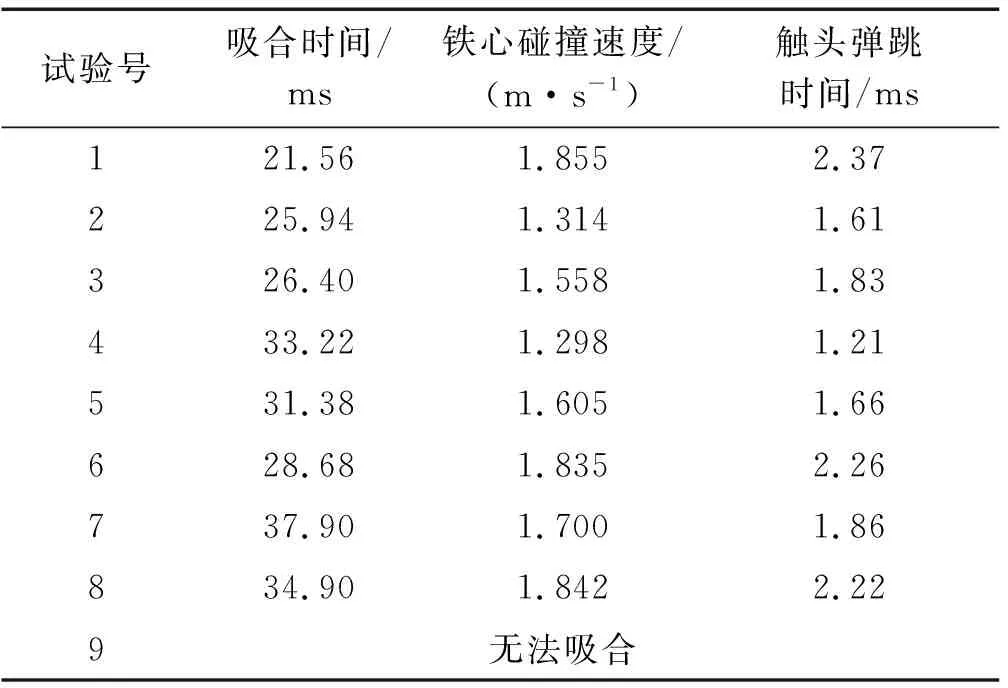

按照正交表中的每个试验方案的设计参数,通过一体化仿真模型依次进行仿真,求解各个方案下接触器动作过程的特性参数,仿真结果如表3所示。

表3 仿真结果

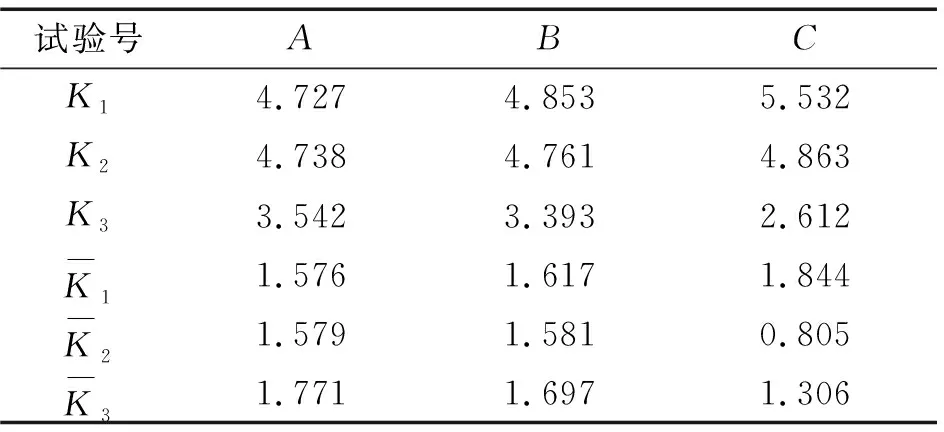

表4 试验结果(铁心碰撞速度)直观分析表 m/s

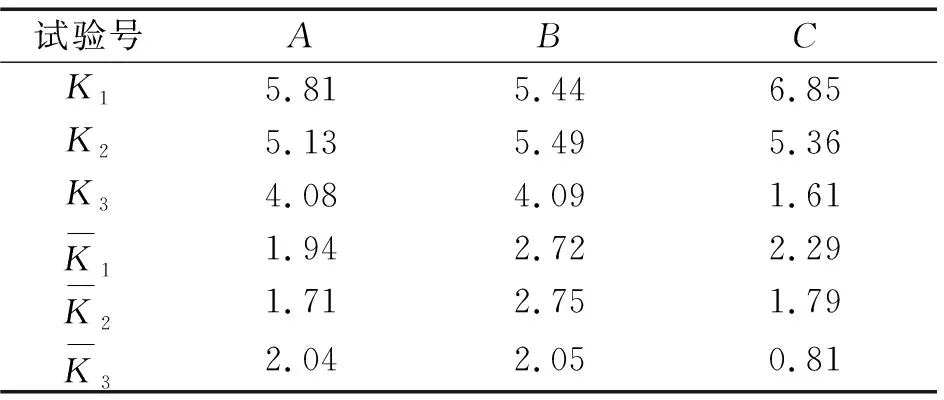

表5 试验结果(触头弹跳时间)直观分析表 ms

由表4可见,K1A、K2B、K2C是各因素的各水平试验之和的最小值,因此理论上铁心碰撞速度最小的最佳方案为A1-B2-C2。

由表5可见,K2A、K1B、K3C是各因素的各水平试验之和的最小值,因此理论上触头弹跳最小的最佳方案为A2-B1-C3。

对弹跳时间最小的最佳方案和铁心碰撞速度最小的最佳方案进行仿真计算,两种实验结果对比分析如表6所示。由于触头弹跳时间和铁心碰撞速度是影响接触器起动的重要参数,因此,将A2-B1-C3作为起动电流选取的最佳方案,即I1为0.75 A,t为12 ms,I2为0.4 A。

表6 两种试验结果对比分析

2.3 基于多条件判断的电流斜率闭环反馈控制策略仿真分析

采用多条件斜率控制策略在电流下跌过程中关断励磁电压,可以达到铁心软着落的目的。传统电流闭环反馈下接触器起动仿真波形如图6所示。由图6可知,t0~t1线圈受到持续的正电压使得铁心速度急剧上升。电流斜率闭环反馈控制下接触器起动仿真波形如图7所示。由图7可知,t0~t1满足多条件判断的电流斜率控制触发条件,励磁电压关断,铁心闭合速度由原来的1.298 m/s降低为0.981 m/s,降低了铁心碰撞时的速度。

图6 传统电流闭环反馈下接触器起动仿真波形

图7 电流斜率闭环反馈控制下接触器起动仿真波形

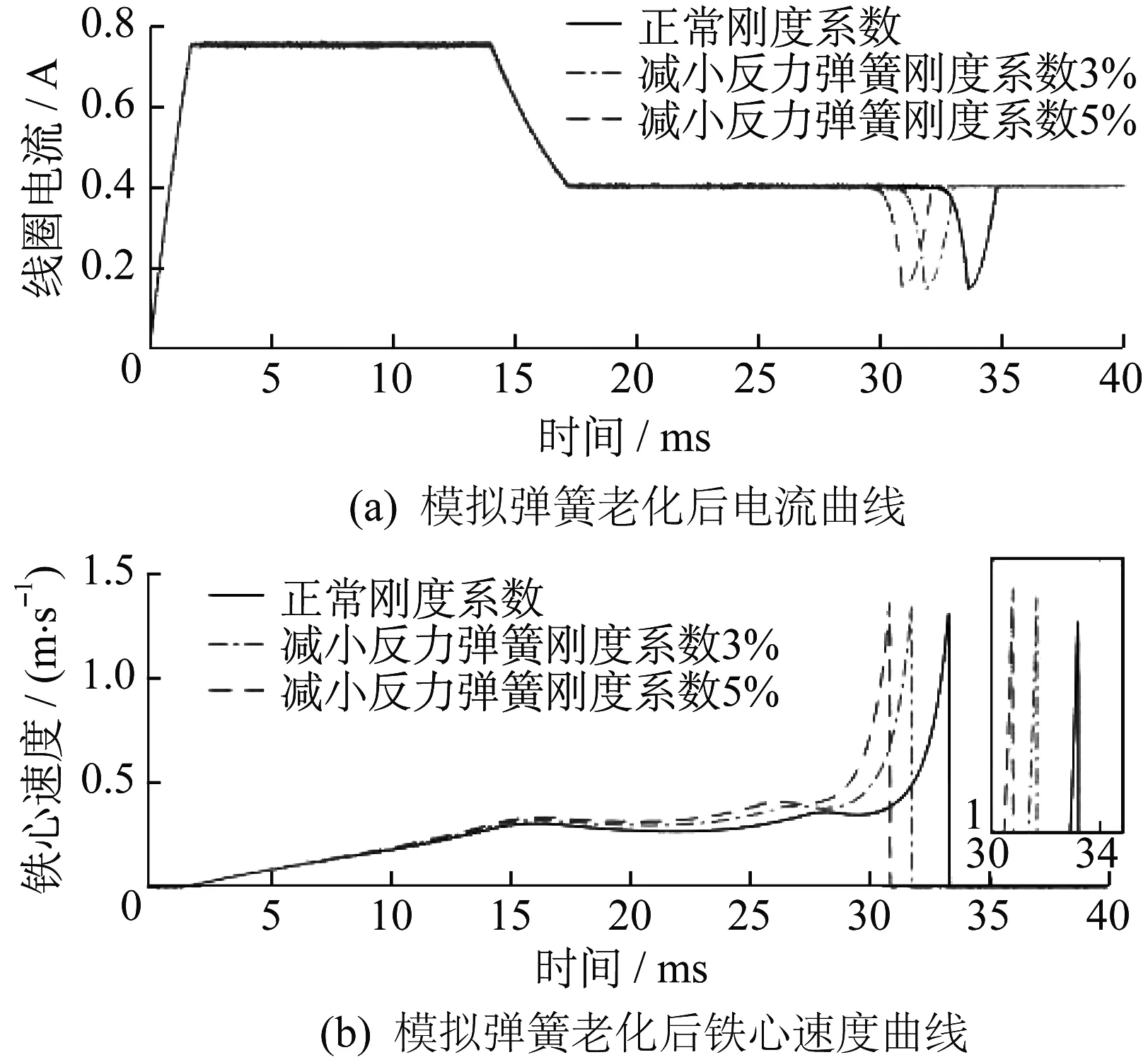

为了验证交流接触器在长时间使用后控制策略的有效性,模拟反力弹簧老化进行分析,分别使其刚度系数下降3%和5%。模拟弹簧老化后波形如图8所示。

图8 模拟弹簧老化后波形

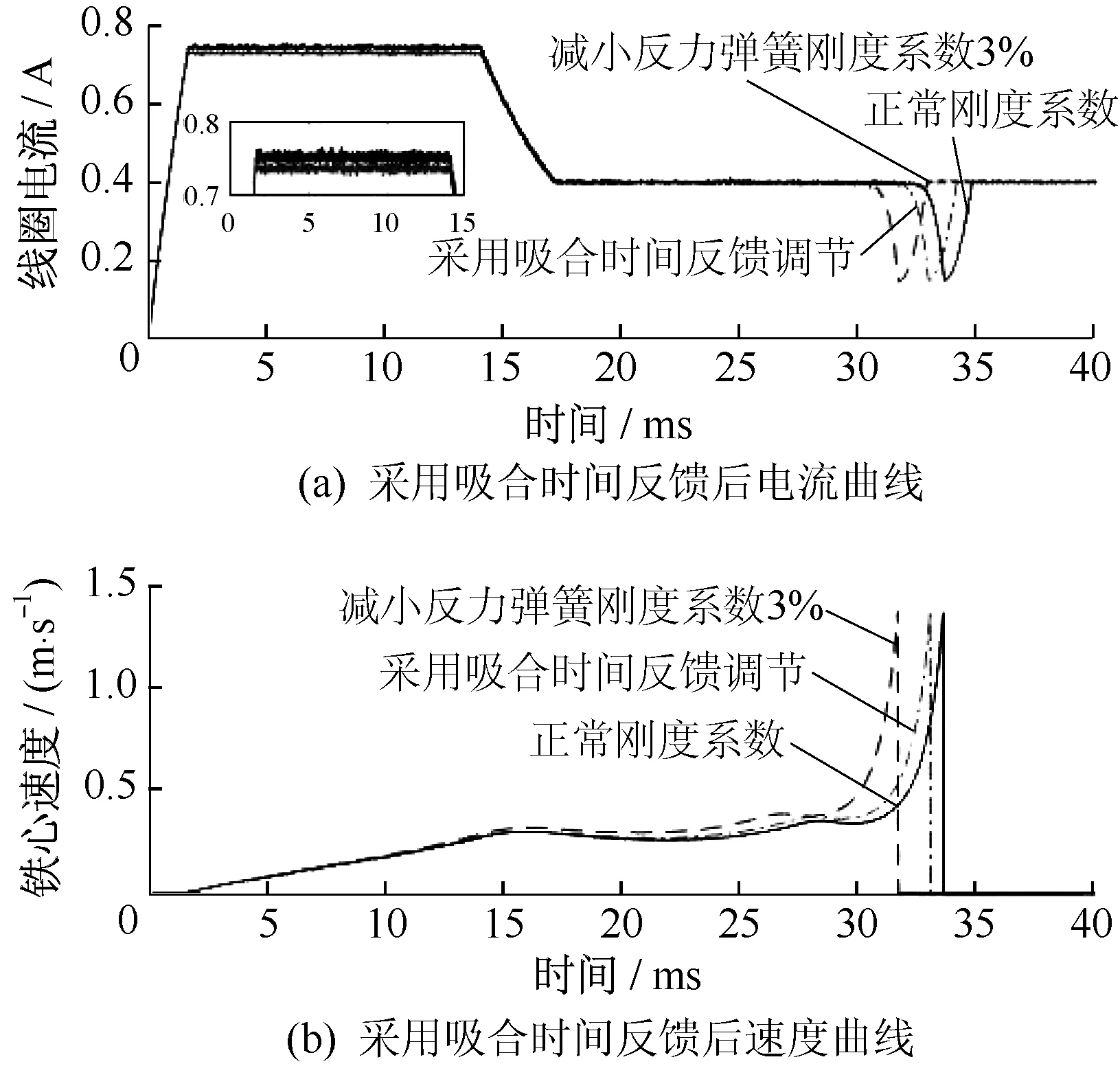

由图8可见,当反力弹簧刚度系数减小5%时,动铁心碰撞速度增大4.5%。采用吸合时间反馈控制后波形如图9所示。经过吸合时间反馈调整后,降低第一段起动电流参考值(图9(a)放大部分),使反馈调整后铁心整体运动速度与弹簧正常刚度系数下的速度基本一致。证明了吸合时间反馈控制的可行性。

图9 采用吸合时间反馈控制后波形

3 实验分析

3.1 硬件控制流程

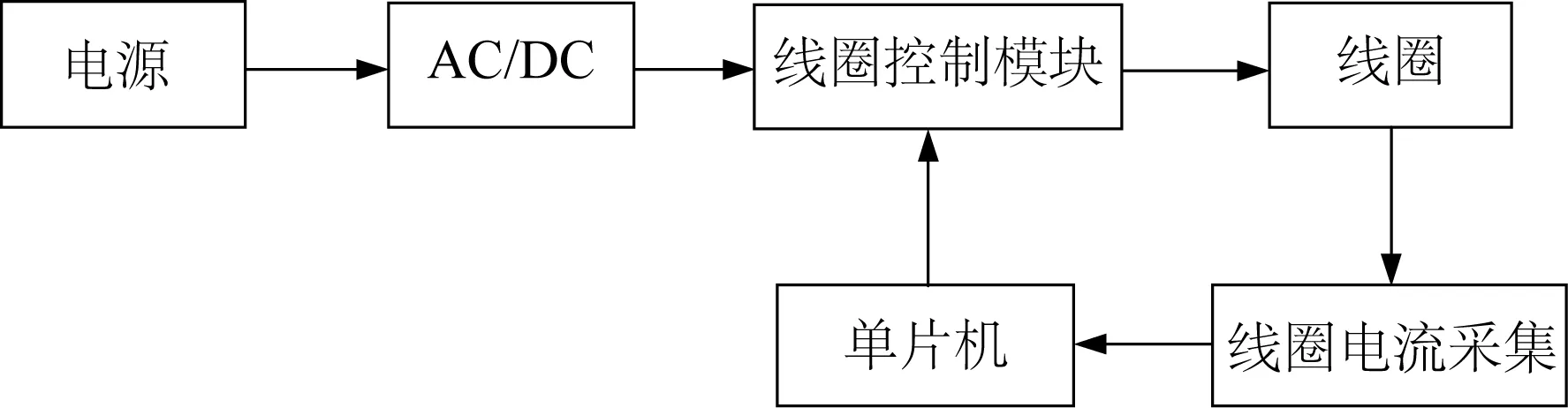

本文智能控制系统由AC/DC模块、线圈控制模块、信号采集模块、单片机等组成,控制系统框图如图10所示。

图10 控制系统框图

采用Buck斩波电路作为控制电路,将220 V交流电斩波后对接触器励磁回路供电。线圈控制拓扑电路如图11所示。当VT1导通时,线圈由U1供电,实现高电压激磁;当VT1截止,由于线圈近似于一个电感,线圈电流不能突变,故此时VT2、VD6将作为线圈的续流回路;这两种工作模态对应的电流流向轨迹如图11中虚线所示。通过单片机控制VT1、VT2的开断实现接触器直流起动。

图11 线圈控制拓扑电路

3.2 单片机控制流程图

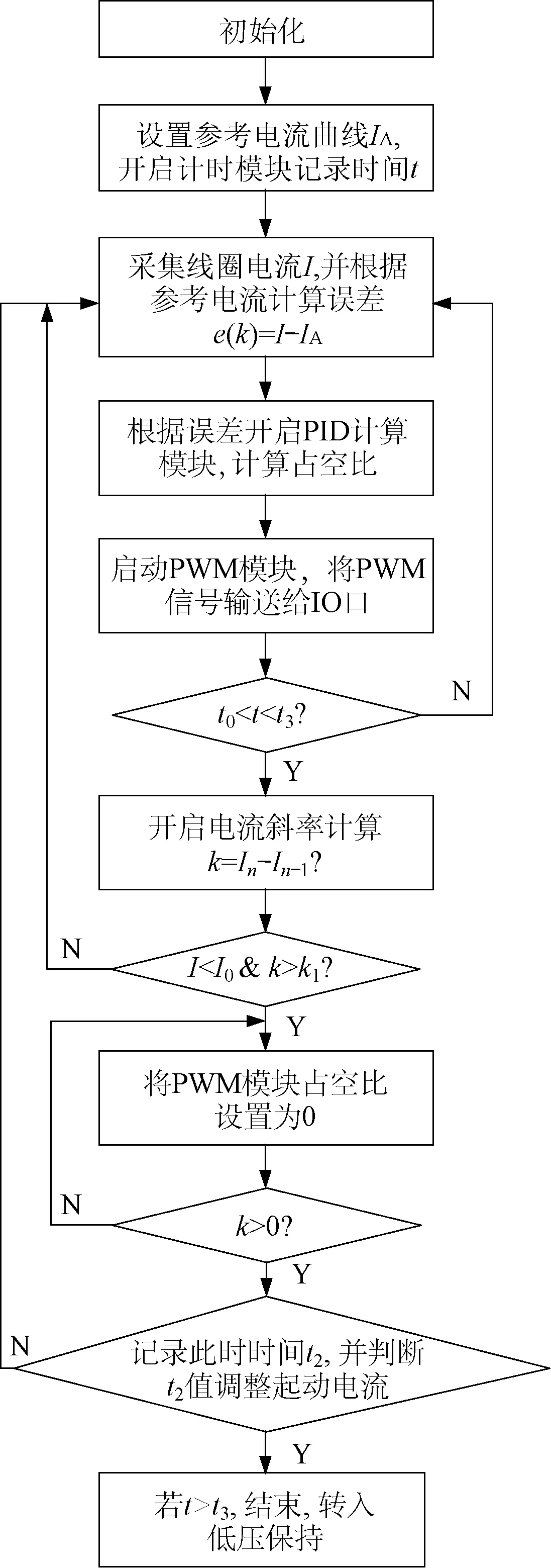

单片机控制流程如图12所示。单片机上电起动后,预设参考电流曲线,开始线圈电流采样,并与预设电流相减得到误差,经由PID等模块计算后得到相对应的占空比,将对应的PWM信号及其互补PWM信号分别输送给电力电子开关VT1与VT2,实现电流闭环起动控制。

图12 单片机控制流程图

在多条件判断斜率反馈控制中,只有当t在t0~t3、电流值小于阈值I1且电流斜率k大于参考斜率k1时,占空比强制设置为0。其中对电流斜率的计算可等效为

k=In-In-1

(5)

式中:I——一个采样节点中多次采样电流值的平均值;

n——第n次采样节点。

通过对斜率由负到正瞬间的判断可得到接触器吸合时间t2,并根据t2的值判断接触器是否发生弹簧老化故障,依此调节第一段起动电流的值。

3.3 实验波形分析

采用斜率反馈实验对比波形如图13所示。图13(a)为0°合闸相角下不加控制的电压及触头信号波形,图13(b)为加入斜率反馈后的电压、电流及触头信号波形,在t0~t1,使励磁电压置0。由图13可见,采用多段式电流闭环起动时,吸合过程触头弹跳大大减小。

图13 采用斜率反馈实验对比波形

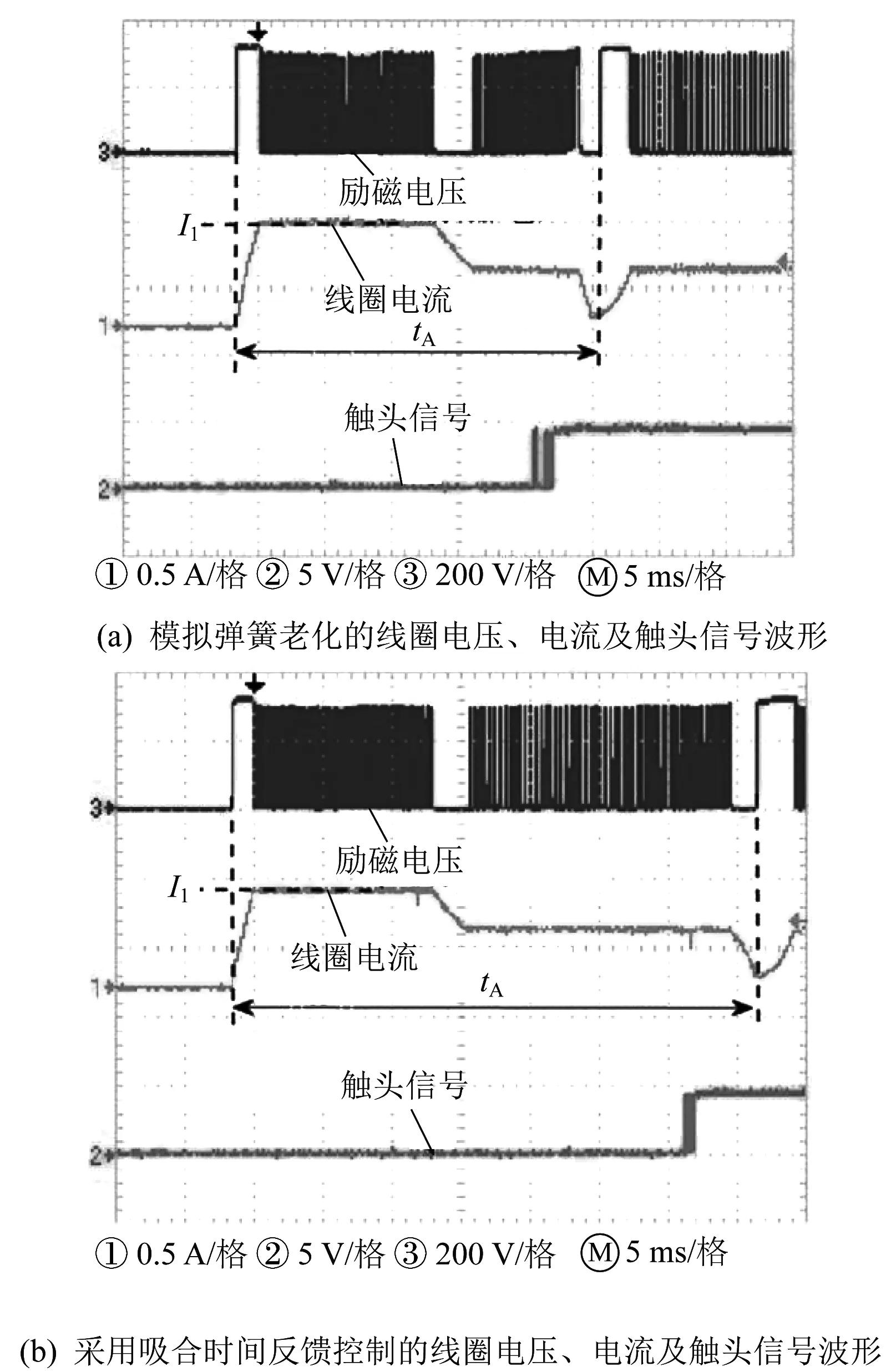

采用吸合时间反馈实验对比波形如图14所示。图14(a)为模拟弹簧老化后的电压、电流及触头信号波形,在更换弹性系数较小的弹簧后,吸合时间tA将有所下降,弹跳时间有所上升。图14(b)为经过电流斜率反馈后的电压、电流及触头信号波形,通过对吸合时间反馈控制,降低第一段起动电流I1后,其吸合时间能够与弹簧未老化前一致,且触头弹跳情况也将有所改善,通过对吸合时间的检测,可以有效判断接触器的工作情况。

图14 采用吸合时间反馈实验对比波形

4 结 语

本文以减小交流接触器吸合过程中弹跳以及铁心碰撞速度出发,同时考虑了电流纹波引起的误判断以及交流接触器可能存在的反力弹簧老化问题,提出了一种多条件判断的电流斜率闭环控制策略,进行了仿真和实验,验证了该控制策略的可行性。结果表明,该控制模块可以有效实现以下功能:

(1)同时监测线圈电流、线圈电流斜率以及时间,在电流下跌时关断励磁电压,可以很大程度地减小接触器铁心碰撞速度,并同时具备较高的稳定性。

(2)当接触器发生老化、机构特性改变时,可通过检测接触器的吸合时间来调整电流预设曲线,可减小铁心碰撞速度、触头弹跳时间及提高控制精度。