城市轨道交通装备的双向直流接触器灭弧方式比较

李 宏

(西安沙尔特宝电气有限公司,710100,西安∥高级工程师)

0 引言

为满足工况转换和安全防护的需要,城市轨道交通牵引供电、能馈及电池管理等系统在变流过程中常使用600~3 000 V的中低压双向直流接触器。这些接触器应能较好地适用于直流工况、双向直流工况及50或60 Hz交流工况。由于双向直流电既有普通直流电的特性,又有交流电的电流变换方向特性,因此双向直流接触器设计必须能良好处理正反方向电流的灭弧,否则可造成产品重度烧蚀甚至火灾等严重后果。

出于故障安全考虑,接触器带负载分断保护的需求不可或缺,其对灭弧技术提出了很高的要求。其中对临界电流的分断是技术难点。临界电流是指接触器能够安全分断的直流电流,一般特指负载为感性、时间常数较大的一段小电流范围。临界电流很重要,又常被忽视。大容量接触器在分断小电流负载时烧损,大多是其临界电流性能较差造成的。

灭弧技术是安全分断的技术保证。电弧的产生本质是由于气体的游离作用。电弧会对电器的接通分断性能和绝缘性能造成较大的损害。快速灭弧可使电器具有更长的寿命或更大的分断容量。当气体的消游离速度超过游离速度时,可熄灭电弧。一般通过拉长或冷却电弧的方式来加强消游离作用的速度。

现有灭弧方式按照物理原理可分为自然式和强制式。自然式灭弧依靠机械力或电磁力将电弧拉长或移动,其中电磁力是由电弧电流本身所固有的电磁场所产生。强制式灭弧主要运用外加磁场对电弧产生的电磁力来进行驱动,以加强电弧的运动速度,使之移至灭弧室中被拉长(或切为短段)、冷却并最终熄灭。强制式是目前的主流灭弧方式,也是本文讨论的对象。

1 传统灭弧方式

传统灭弧一般有ES(串联线圈的电磁灭弧)、EM(非串联线圈的电磁灭弧)、PM(永磁灭弧)及EPM(永磁+电磁灭弧)等4种方式。

1.1 ES方式

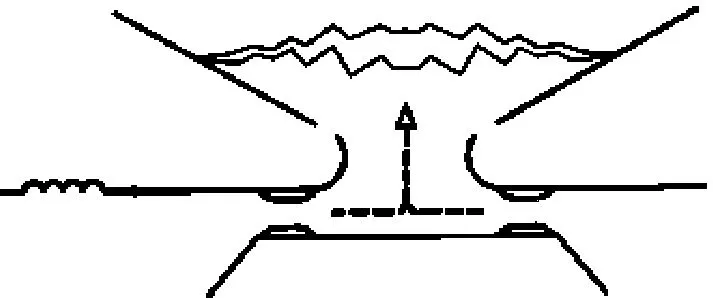

灭弧原理:如图1 a)所示,ES方式在主电路中固定串联线圈,并依靠流过该线圈的电流来提供外加电磁场,进而实现灭弧。

优点:串联线圈提供的磁场可随电流方向改变而改变灭弧的方向,图1 a)箭头指示为灭弧方向;电磁场强度也随电流负载大小变化在变化,过载电流分断时会以更大的灭弧功率进行灭弧。

缺点:因该线圈需长时间承受主电路的工作电流,故设计体积庞大,结构和工艺复杂,耗铜多、重量重、成本高;从性能上看,线圈的连接发热点多,发热量大,散热和绝缘需特殊设计和工艺保证;在临界电流分断时,因流经线圈的电流小,无法提供足够强大的磁场,故存在分断困难的问题。因此,目前实际运用中,尤其是较大电流的接触器上很少使用此方式。

1.2 EM方式

灭弧原理:如图1 b)所示,不在主回路中固定接入线圈;在灭弧过程中,利用电弧电流来短时接入线圈,进而实现灭弧。

优点:主要通过线圈灭弧;与ES方式同样,可随电流方向改变灭弧方向,并能在过载时提供更大灭弧磁场功率;由于线圈仅在分断时短时接入,避免了长时通电的发热问题。

缺点:EM灭弧方式结构和工艺较复杂,尺寸、重量、成本没有优势;从性能上看,由于需要起弧后的电弧电流来接入灭弧线圈,故分断初始时响应缓慢,触头烧蚀会较重,使临界电流的分断困难。

EM方式常用于交流灭弧系统,是传统交流灭弧系统在双向直流工况的常规应用。在实际运用中,在中等电流(400~1 000 A)规格的灭弧中有较多应用。

1.3 PM方式

灭弧原理:如图1 c)所示,采用“同向布置”2个永久磁铁形成恒定的磁场对电弧进行作用,保证电弧的吹出方向正确。普通PM方式因其仅考虑单向直流分断,故不能直接用于双向直流接触器上,而需特别考虑反方向的灭弧。对此通常会为每个需要分断的触点设置正反2个灭弧室。

注:左侧为串联线圈。

优点:永磁灭弧的恒定磁场可迅速驱离电弧,减少了电弧高温造成的触头金属部分烧蚀;小电流也会被迅速驱离;对临界电流的分断性能较好;永久磁铁的结构布置简单,绝缘处置容易,不存在发热问题。

缺点:永磁恒定磁场不能随电流方向改变磁场极性;考虑高压绝缘和电气间隙的因素,布置多个灭弧室不仅会造成重量、体积及成本的大幅增加,可行性较差,其结构还可能导致双向分断能力不对等,需在设计和使用时进行平衡;制造过程中需对极性进行严格管控,一旦出现错误就会造成严重后果;由于永久磁铁的场强恒定,其过载能力弱。实际运用中,PM方式在1 500 V以下且400 A以下的小电流规格灭弧中有使用。

1.4 EPM方式

EPM方式是在EM方式和PM方式上的改进。

优点:加强了电弧产生阶段的灭弧磁场强度,对临界电流的分断有改善;2种磁场的叠加作用提升了分断能力。

缺点:受永磁磁场的限制,PM方式的局限同样存在;在双向直流的电路中,反方向的电流可造成2种电磁场相互削弱,进而造成不同电流方向的灭弧性能巨大差异。

1.5 传统灭弧方式的特点总结

在双向直流工况下,传统灭弧方式存在诸多不足:变换电流方向适应性差、体积或重量过大、工艺性差、过载能力差或临界电流分断能力差等。

本文上述4种传统方式的特点总结如下:

1)PM方式的体积小、结构简单;

2)PM方式没有临界电流问题;

3)PM方式的极性问题非常重要;

4)ES方式与EM方式的接线无极性要求;

以往的动态冲击实验对动态材料参数的测定并未提出简单易行的实验方法。Zheng等[12]于2014年建立了基于3D Voronoi技术的闭孔泡沫有限元模型,采用基于离散变形梯度的方法计算局部应变场,通过对每一个拉格朗日位置的应力-应变状态的确定获得动态应力-应变关系,即动态、刚性-塑性硬化(D-R-PH)模型:

5)ES方式与EM方式的响应速度较慢;

6)随负载增大,ES方式与EM方式可提供更大的灭弧功率。

2 新型灭弧方式

迅速增长的双向直流工况需求大力推动了新型灭弧方式的发展,新型灭弧方式引入永磁技术,充分发挥了永磁场的体积小、磁场强大、绝缘方便、不发热等优势。采用新型灭弧方式的接触器通过对结构的大幅度优化和改进,获得了整体性能的提升。目前典型的新型灭弧方式为CT(新型永磁+电磁灭弧)方式及CP(新型双永磁灭弧)方式。

2.1 CT方式

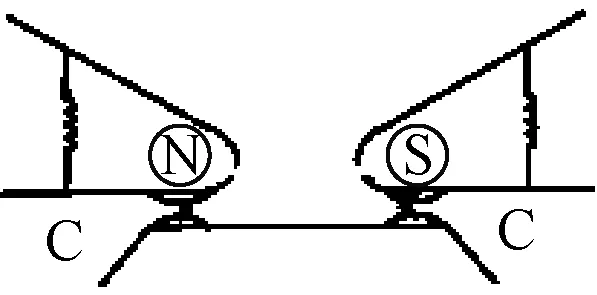

CT方式的灭弧结构主要由2个“反向布置”的永久磁铁及其两侧的灭弧线圈构成,其灭弧过程见图2。CT方式充分利用了永磁及电磁的特点,针对分断过程中的3个阶段进行了独特设计。

1)阶段1——电弧产生阶段。在图2 a)中,触桥向下移动时触点开始分断,电弧产生。永久磁铁产生的磁场可快速使电弧驱离触头表面,保证了灭弧效果和触头寿命,比电磁灭弧效果更好。

2)阶段2——电弧移动阶段。在图2 b)中,触桥已经移动至下方的最终断开位置。此时电弧的移动是重点。依据“右手法则”,2个反向布置永久磁铁形成的永磁场将驱使电弧都向相同方向运动。图2 b)中,左侧电弧移向下方的灭弧室C,右侧电弧向中心移动。

a)阶段1

3)阶段3——灭弧室灭弧阶段。如图2 c)所示,当电弧继续移动后,右侧左向电弧接通了上部的引弧片,从而连接了布置于两侧的灭弧线圈(先接通右侧线圈,再通过中间的电弧连接左侧引弧片,进而接通左侧线圈)。此时,电弧能量转移至上侧电弧,而下方左侧电弧自行熄灭。灭弧室C不需要承担实际的灭弧,是个无引弧片、灭弧栅的简易灭弧室。由于灭弧线圈仅短时工作(一般不超过200 ms),可提供强大的灭弧功率,故不需要考虑长时间通电的发热问题。在混合永磁+双电磁磁场的作用下,电弧可快速移动至图2 c)上方的主灭弧室中熄灭。

优点:电弧产生至熄灭的各阶段均无临界电流问题,触头寿命长;双向直流的正反方向灭弧效果相同,特别适合重任务工况。

缺点:由于布置了2套灭弧系统,兼顾了电磁方式和永磁方式,故整体结构设计复杂,接触器的尺寸、重量及成本有一定的增加。

2.2 CP方式

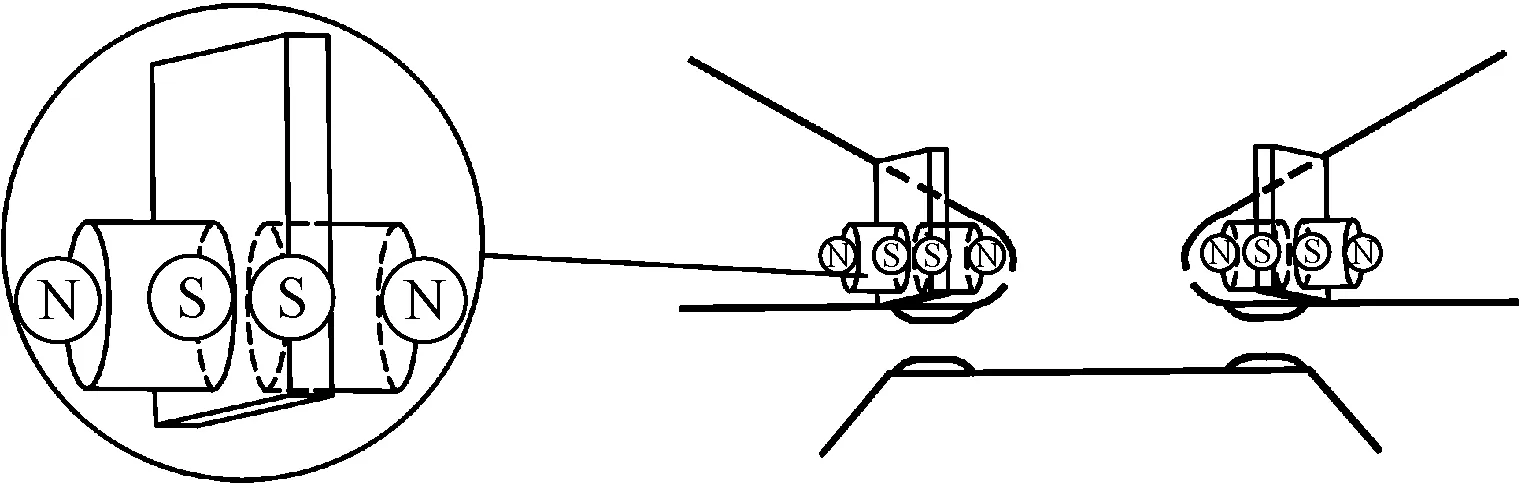

CP方式是专门针对双向直流工况设计的最新灭弧方式,在传统永磁灭弧基础上进行了重要改进。如图3所示,CP方式灭弧结构有如下改进:① 在触头两侧结构布置了2套4个永久磁铁,且磁铁极性两两相对,左右一致;② 在永久磁铁外侧布置了极板,与永久磁铁间的极板共同构成4个小永磁灭弧室(灭弧通道);③ 在最外侧上下方再各设1套主灭弧室。

图3 CP方式的灭弧结构

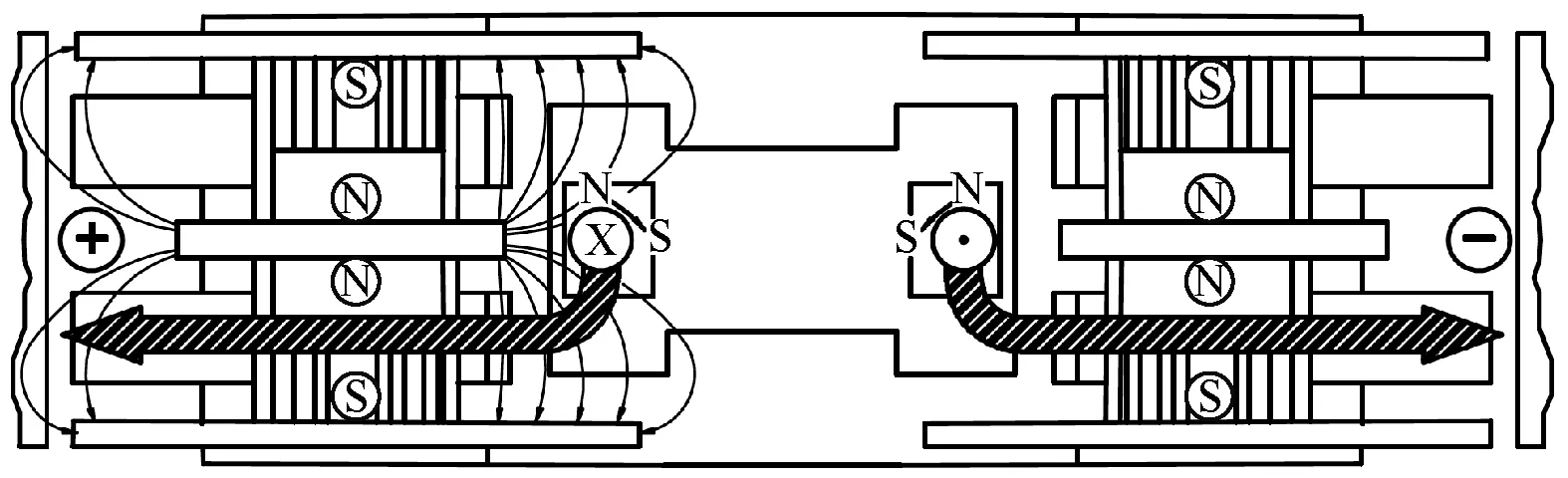

如图4所示,采用CP方式的接触器在双向直流工况下的分断工作情况为:

1)电流方向为A方向(左正右负,见图4 a)):电弧将在永磁场作用下迅速通过下方灭弧通道,并在外侧的主灭弧室中拉长、冷却直至熄灭。

2)电流方向为B方向(右正左负,见图4 b)):电弧在永磁场作用下通过上方灭弧通道后,也在外侧的主灭弧室中熄灭。

a)电流为A方向

采用CP方式结构的优点是:① 在电弧产生、移动及灭弧等各阶段都能提供强大的永磁场,且电弧移动迅速、无延迟,使接触器电寿命更长;② 设置了2套永磁灭弧系统和灭弧通道,1套在正向电流时使用,1套在反向电流时使用;对于直流工况、双向直流工况,以及50 Hz或60 Hz的交流工况,总能有正确的灭弧极性;③ 恒定的永磁场一直在起作用,在小电流时也有效,无临界电流问题;④ 彻底取消了电磁线圈,充分发挥了永久磁铁体积小、绝缘方便的特点;4个灭弧通道不承担主要的灭弧工作,相应不需要更多的大体积主灭弧室,故该灭弧结构在外形尺寸、重量和成本上都有优势。

缺点:双套强力永磁场的系统原理和结构复杂,工艺要求高;由于永久磁铁的磁场恒定,过载分断能力不强。

3 灭弧效能的评价

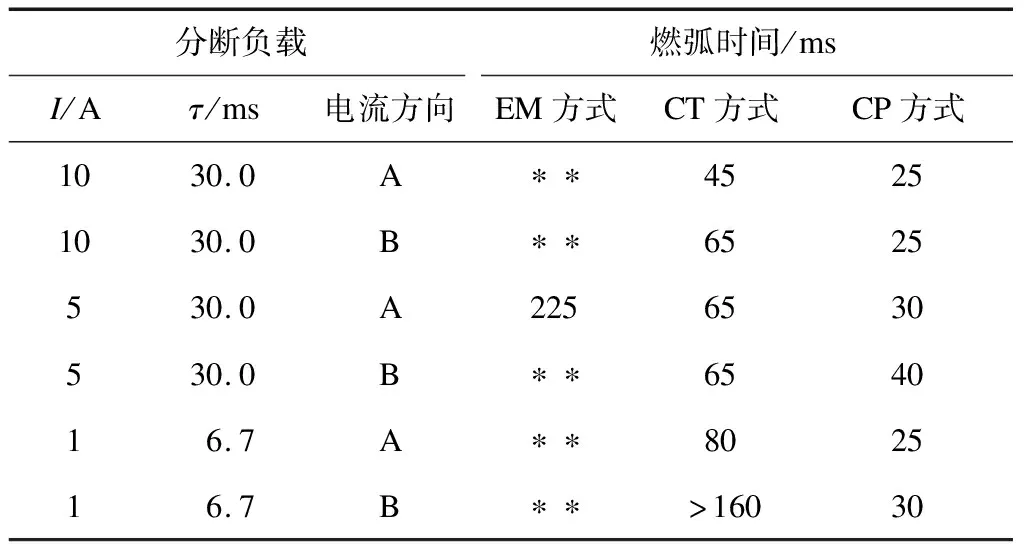

选择EM、CT及CP等方式,分别进行3 kV临界电流分断模拟试验。模拟试验的负载时间常数τ为30.0 ms和6.7 ms,双向直流模拟电流I的方向为A向和B方向,通过测定燃弧时间来判断分断效果。模拟试验结果如表1所示。

由表1可见:从燃弧时间来看,EM方式最差,CT方式较优,CP方式最优。由此可知,采用CP方式时,灭弧效能最好,接触器的电寿命最长。

表1 3 kV临界电流分断模拟试验结果

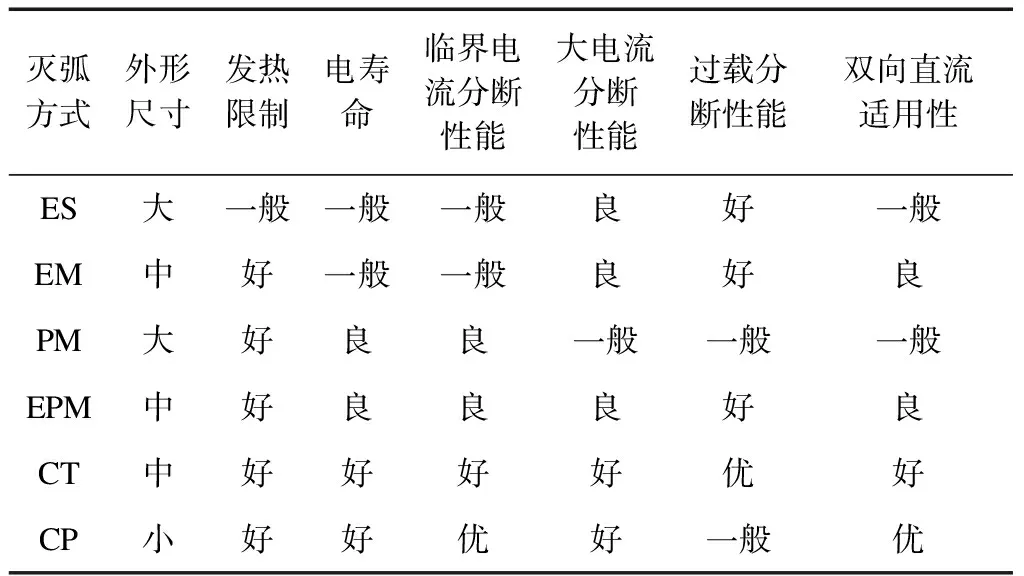

对采用不同灭弧方式的低压双向直流接触器性能进行评价,结果见表2。

表2 不同灭弧方式的低压双向直流接触器性能评价

4 结语

在城市轨道交通变流系统低压双向直流电路的应用中,出于对故障和安全的考虑,对接触器的带负载分断要求很高。传统的灭弧方式很难解决双向直流的分断难题,其结构与性能的需求难以平衡,其对临界电流的处理为难点。

以永久磁铁技术为核心的新型灭弧方式创新地组合使用了永磁技术,利用永磁场的特点,极大地提高了灭弧效率,革命性地解决了双向直流分断的问题,适用于直流工况、双向直流工况及50 Hz或60 Hz交流工况。新型灭弧方式的灭弧性能明显优于传统灭弧方式。随着制造工艺的优化,制造成本进一步降低,新型灭弧方式将成为低压双向直流接触器的最佳选择。