挖掘机发动机进气罩注射模设计

龚建新

(柳州城市职业学院,广西 柳州 545036)

0 引 言

工程机械发动机的塑料配件工作环境恶劣,对塑件材料的使用要求比较高,特别是热环境下的老化及较高的强度要求,塑件壁厚要求一般2 mm以上。鉴于塑件使用功能要求,塑件结构较复杂,由多种复杂特征组合,这给成型模具结构的设计带来较大的困难,特别是塑件的脱模,要求设计多种脱模机构,或在脱模机构上设计多向脱模功能子机构。现针对挖掘机发动机进气罩设计了1副多抽芯机构的注射模,模具中设有定模哈夫滑块机构、动模液压缸二次抽芯机构及推板推出机构。

1 塑件成型分析

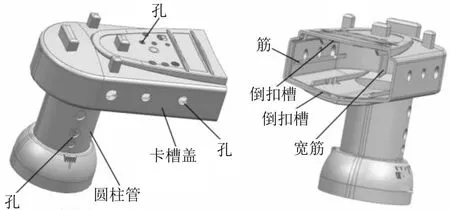

挖掘机发动机进气罩结构如图1所示,由两大部分构成,下端的圆柱管和上端的单侧开口卡槽盖。圆柱管和卡槽盖上有多个尺寸不一的孔,下端外壁侧面设置logo文字。卡槽盖内壁上设有加强筋特征,且卡槽盖开口处上下边都设有倒扣槽,使卡槽盖内壁脱模困难。塑件材料使用尼龙,收缩率为0.62%,产量12万件,结合材料和工艺特点,塑件的精度级别为MT5。

图1 进气罩塑件

2 模具设计方案

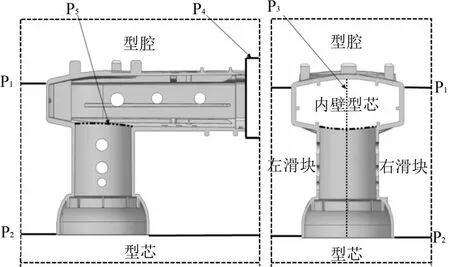

模具的分型采用如下方案:待成型塑件按图2所示方位摆放在模具中,采用单点热喷嘴直接浇注,需要设置5个分型面对塑件进行分型,分别为P1、P2、P3、P4、P5。P1用于分型塑件顶部的型腔板镶件,P2用于分型圆柱管内壁与外壁的成型零件;P3将圆柱管、卡槽盖的外壁成型零件分型成两半,哈夫滑块侧面抽芯;P4用于卡槽盖的外壁成型零件与内壁型芯的分型;P5用于内壁型芯与圆柱管内壁型芯的分型。在此分型方式下,塑件脱模包括以下部分:首先是型腔板与塑件分离,其次是卡槽盖内壁型芯与塑件分离,再次是左滑块、右滑块与塑件分离,最后是型芯与塑件分离。

图2 待成型塑件摆放

综合塑件的脱模过程,模具需要设计2个结构较为复杂的脱模机构,一个是用于驱动左、右滑块侧抽芯的定模哈夫滑块机构;另一个是用于驱动内壁型芯侧抽芯的液压缸二次抽芯机构。

左、右滑块主要结合圆柱管、卡槽盖两部分外壁脱模而设置,针对的特征有外壁孔、圆柱管、卡槽盖结合部位形成的侧面倒扣以及圆柱管外壁的logo文字。内壁型芯用于卡槽盖内壁、筋、宽筋的成型,该型芯与塑件的分离还需要考虑卡槽口部上、下端的倒扣槽,其成型零件的抽芯方向与内壁型芯的抽芯方向不一致,需要将内壁型芯的抽芯机构设置二次抽芯机构,即内壁型芯为3个成型零件的组合体,首先须完成上、下端倒扣槽的抽芯,再完成内壁型芯的抽芯。

3 脱模机构

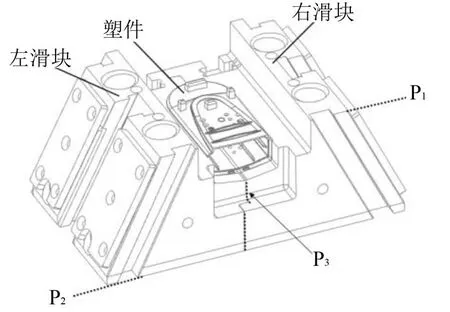

针对单个型腔的抽芯脱模,左、右滑块侧抽芯的定模哈夫滑块机构如图3所示。该机构安装于定模板内,采用斜向滑出方式进行侧抽芯。开模时先由拉钩启动,再由驱动弹簧驱动,滑块运动由斜T形导轨进行导向。

图3 定模哈夫滑块机构

液压缸二次抽芯机构。该机构的结构组成如图4所示,塑件卡槽盖内壁的脱模分两步进行:①液压缸中心杆拉动中心块朝左边抽出距离t,中心块的右端驱动上、下端倒扣槽的成型零件(上内滑块和下内滑块)同步向中间靠拢,完成抽芯;②中心杆继续向左抽出,中心块将推动外滑块、槽板、上内滑块、下内滑块、内壁型芯一起向左移动,继续完成内壁型芯的侧抽芯。

图4 液压缸二次抽芯机构

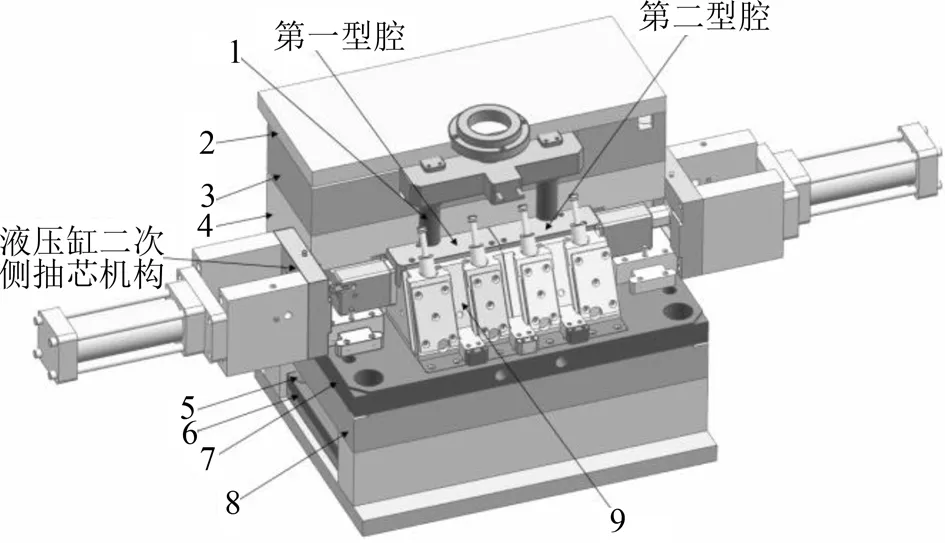

4 模具结构

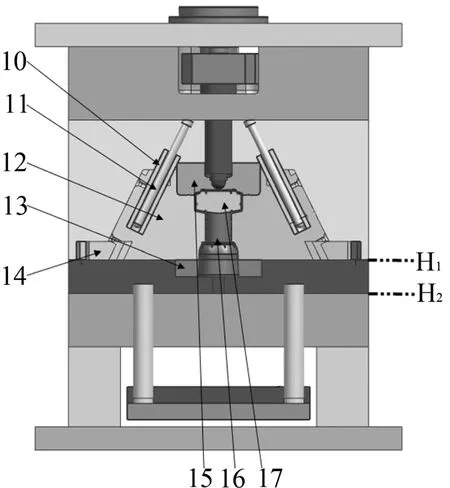

模具结构如图5所示,采用1模2腔布局,使用四板模架,采用热流道浇注系统。模具分2次开模,以驱动机构动作,第一次用于定模哈夫滑块机构的驱动及型腔的打开,第二次用于卸料板7将塑件从型芯镶件上推出,完成塑件脱模。定模哈夫滑块机构(右滑块9为代表)安装在定模板4内,液压缸二次抽芯机构安装在卸料板7上。卸料板7的四角安装4根推杆5用于将卸料板7推出,推杆5上端与卸料板7紧固连接。

图5 模具结构

5 模具工作过程

模具工作过程如图6所示,模具分2次打开。

图6 模具工作原理

(1)模具闭合。模具安装于注塑机上后闭合,注塑机完成注射后准备开模。

(2)液压缸二次抽芯机构抽芯。模具打开前,液压缸二次抽芯机构的液压缸先动作,完成塑件内壁型芯17的抽芯。

(3)H1处打开。在注塑机滑块的带动下,模具动模下行,首先在H1处打开,型腔板镶件15与塑件分离。

(4)哈夫滑块侧抽芯。H1处打开时,卸料板7上的拉钩拉动右滑块9和左滑块12下行,2个滑块同步实施侧抽芯。H1打开完毕,塑件与型腔板镶件15、右滑块9、左滑块12完全分离。

(5)H2处打开。动模继续下行,注塑机顶杆驱动推杆固定板6,从而推动推杆5将卸料板7推出,卸料板7推动镶件板13将塑件从型芯镶件16上推出,实现塑件的完全脱模。

(6)复位。复位过程与开模过程相反。

6 结束语

结合塑件的结构特点,设计了1副热流道注射模,模具采用1模2腔布局,单腔使用单点热喷嘴进行浇注,采用2种脱模机构实现塑件脱模:液压缸二次抽芯机构、哈夫定模滑块机构和推板推出机构。模具结构布置合理,机构简单实用,有较好的参考作用。