篮球架用硅橡胶胶粘剂的制备与性能研究

靳铁柱

(西安财经大学行知学院,陕西西安 710038)

篮球架结构部件的粘接性能一直是衡量篮球架整体质量的重要考核指标。随着全民健身运动的普及以及应用环境的多样化,目前用于篮球架结构件粘接的硅橡胶胶粘剂需要具有尺寸稳定、良好的力学性能和粘接性能、耐高温和耐老化等特性[1-2],但是由于目前市面上常见的硅橡胶胶粘剂中通常不含反应性功能基团[3-4],在作为篮球架结构件粘接使用时,会由于粘接性能较差等影响其使用寿命,严重情况下还会影响正常使用。较为可行的方法是在硅橡胶胶粘剂中添加增粘剂,使其在不降低力学性能的前提下增强粘接性能,而目前这方面的研究工作较少,具体作用机理也不清楚[5-7]。在此基础上,本文通过选取市场上常见的增粘剂和自制增粘剂,考察增粘剂类型和添加量对硅橡胶胶粘剂力学性能和粘接性能的影响,并优化了硅橡胶胶粘剂的固化工艺,结果有助于新型高粘接性能硅橡胶胶粘剂的开发。

1 试验材料与方法

1.1 试验原料

甲基乙烯基硅橡胶生胶(乙烯基含量为0.17%),浙江恒业成有机硅有限公司;支链型乙烯基硅油(乙烯基含量为3%),安徽艾约塔硅油有限公司;乙烯基硅树脂(乙烯基含量12%),海南修红生物化工有限公司;含氢硅油(氢含量0.6%),东莞市乐远化工科技有限公司;卡式催化剂(铂含量0.2%),东莞市东晟合成材料有限公司;气相二氧化硅,上海凯茵化工有限公司;环己基炔醇抑制剂,郑州阿尔法化工有限公司。含环氧基有机硅增粘剂(C,分析纯),自制(硅氧烷与含环氧基的不饱和烃反应合成);γ-氨丙基三乙氧基硅烷(KН-550,D,分析纯),南京全希化工有限公司;γ-(2,3-环氧丙氧) 丙基三甲氧基硅烷(KН560,E,99%),济南环正化工有限公司;γ-(甲基丙烯酰氧)丙基三甲氧基硅烷(KН570,F,99%),济南环正化工有限公司;3-异氰酸酯基丙基三甲氧基硅烷(KН910,G,99%),杭州杰西卡化工有限公司。

1.2 试验仪器

DНG-9003 型电热恒温鼓风干燥箱,北方利辉试验仪器设备有限公司;MS-105 型电子天平,梅特勒-托利多仪器(上海)有限公司;JJ-1 精密增力电动搅拌器实验室搅拌机,常州金坛良友仪器有限公司;MTS-810 型液压伺服电子万能材料试验机,美国MTS 公司;TMD250 型导热材料成型系统,焱行科技(上海) 有限公司;LX-D 型邵氏橡胶硬度机,上海双旭电子有限公司。

1.3 试样制备

将100 份甲基乙烯基硅橡胶生胶、8 份支链型乙烯基硅油、6 份乙烯基硅树脂、9 份含氢硅油、38 份气相二氧化硅、0.48 份卡式催化剂、0.2 份抑制剂(摩尔比)和若干增粘剂制成胶料,烧杯中搅拌均匀和消泡后,倒入聚四氟乙烯模具中,在电热干燥箱中进行一定温度和保温时间的加热固化处理。

1.4 测试

根据 GB/T 528-2009《硫化橡胶或热塑性橡胶 拉伸应力应变性能的测定》,将硅橡胶制成哑铃型试样(标距20mm),在拉力机上进行力学性能测试,拉伸速率为2mm/min;根据GB/T 531.1-2008《硫化橡胶或热塑性橡胶压入硬度试验方法》,对不同类型的硅橡胶进行邵氏硬度测试;根据GB/T 13936-2014《硫化橡胶与金属粘接拉伸剪切强度测定方法》,将硫化橡胶与金属粘结成拉伸剪切强度测试试样:厚2mm的5083 铝合金剪裁成100mm×25mm,打磨后与搭接面为25mm×10mm的硫化橡胶进行粘结,并进行室温剪切强度测试。

2 试验结果与分析

2.1 增粘剂

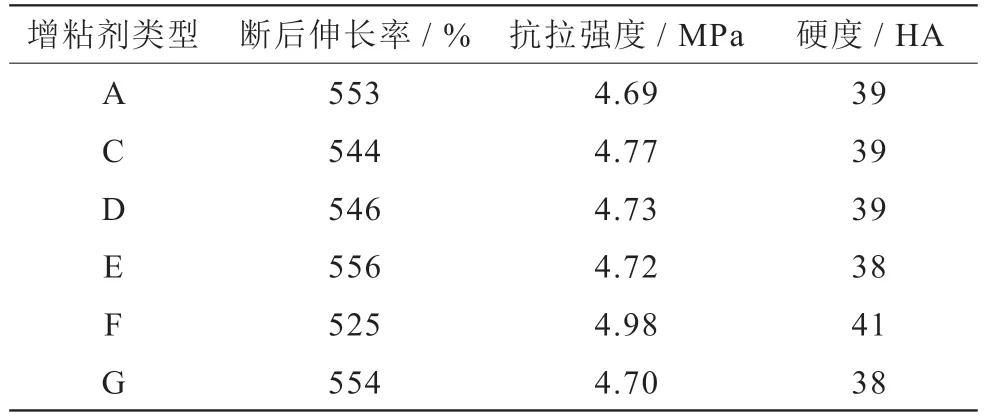

表1 为增粘剂对篮球架用硅橡胶胶粘剂力学性能的影响,其中,增粘剂A 表示未添加增粘剂的试样,增粘剂添加量都为2%(wt.)。对比分析可知,未添加增粘剂的A 试样的抗拉强度、断后伸长率和硬度分别为4.69MPa、553%和39НA;相较于未添加增粘剂的试样,添加C、D、E、F 和G 增粘剂硫化后试样的抗拉强度都有不同程度的提升,而断后伸长率和硬度变化幅度不大。这主要是因为增粘剂的添加可以改善气相二氧化硅在基体中的存在形式并促进其与硅橡胶的相容性,增强其与基体的结合,发挥补强作用。此外,F 增粘剂试样的抗拉强度和硬度增加幅度较大,这主要是因为KН570 中含有C-C 双键,在硅橡胶胶粘剂硫化过程中可以提升交联密度,使得分子链数量增多并提升其抗拉强度和硬度[8]。

表1 增粘剂对篮球架用硅橡胶胶粘剂力学性能的影响Table 1 Effect of tackifier on mechanical properties of silicone rubber adhesive for basketball stand

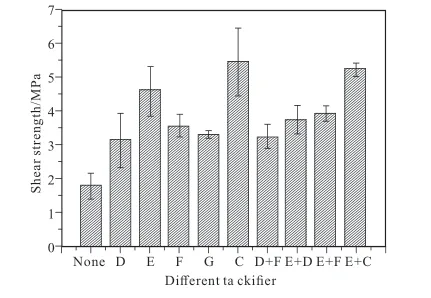

图1 为增粘剂对篮球架用硅橡胶胶粘剂粘接性能的影响,分别列出了无增粘剂、单一增粘剂以及复合增粘剂对硅橡胶胶粘剂试样剪切强度的影响,增粘剂添加量都为2%(复合增粘剂中各占50%)。对比分析可知,单一增粘剂(D、E、F、G 和C)以及复合增粘剂(D+F、E+D、E+F 和E+C)添加的硅橡胶胶粘剂试样的剪切强度都远大于未添加增粘剂的试样。对于单一增粘剂试样,剪切强度从高至低顺序为C>E>F>G>D;对于复合增粘剂,剪切强度从高至低顺序为E+C>E+F>E+D>D+F。单一增粘剂添加得到的最大剪切强度试样(C 增粘剂)的剪切强度要高于复合添加增粘剂得到的最大剪切强度试样(E+C 增粘剂);在D 增粘剂和F 增粘剂中复合使用含有环氧基团的E 增粘剂,E+D 和E+F 试样的剪切强度也要高于单一D 和单一F 试样。究其原因,这主要是因为增粘剂C 和增粘剂E 都是含环氧基团的增粘剂,在硅橡胶胶粘剂制备过程中可以提升金属与硅橡胶二者的粘结作用[9],从而提升试样的剪切强度,且含环氧基团的C 增粘剂对硅橡胶胶粘剂粘接性能的提升效果最好,后续需要进一步考察其添加量对硅橡胶胶粘剂力学性能和粘接性能的影响。

图1 增粘剂对篮球架用硅橡胶胶粘剂粘接性能的影响Fig.1 Effect of tackifier on adhesion properties of silicone rubber adhesive for basketball stand

2.2 C 增粘剂含量

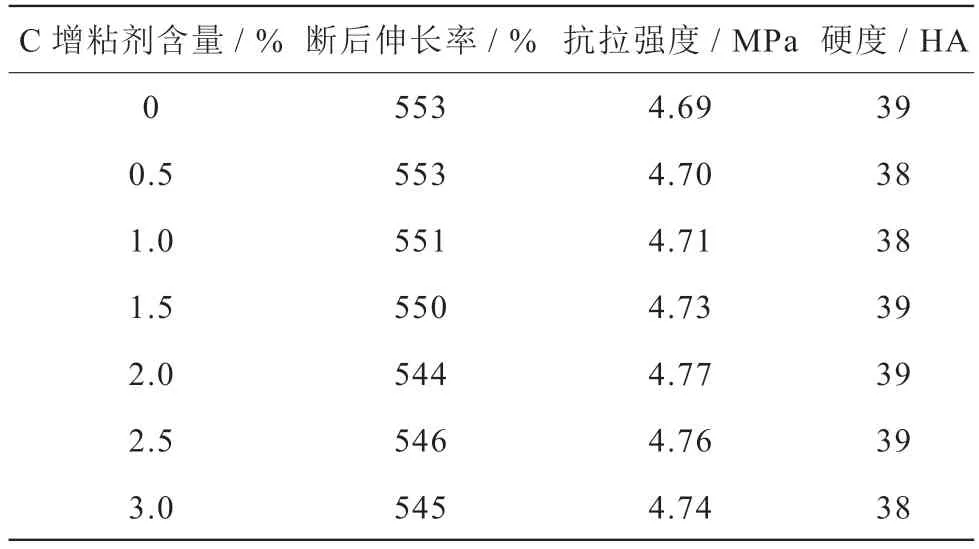

表2 为C 增粘剂含量对篮球架用硅橡胶胶粘剂力学性能的影响。对比分析可知,当C 增粘剂添加量为0.5%~3.0% 时,添加增粘剂的硅橡胶胶粘剂试样的抗拉强度都要高于未添加增粘剂的试样,但是提升幅度都不大,且C 增粘剂添加对试样的硬度影响也不大。这主要是因为增粘剂的作用是改善气相二氧化硅在基体中的存在形式,但是在硫化过程中并不会参与交联作用,分子链数量并不会明显改变[10],因此,抗拉强度虽有增加但是并不明显。

表2 C 增粘剂含量对篮球架用硅橡胶胶粘剂力学性能的影响Table 2 Effect of tackifier C content on mechanical properties of silicone rubber adhesive for basketball stand

图2 为C 增粘剂含量对篮球架用硅橡胶胶粘剂粘接性能的影响。可见,随着C 增粘剂含量从0%增加至3.0%,硅橡胶胶粘剂试样的剪切强度呈现逐渐增加的趋势,但是当C 增粘剂添加量为2.0% 时,继续增加C 增粘剂含量并不会对硅橡胶胶粘剂的剪切强度造成明显影响。这主要是因为适量增粘剂的添加有助于提升金属表面与增粘剂中环氧基团的交互作用[11],并在增粘剂为2.0% 时交互作用已经较为充分,继续增加增粘剂对二者之间的交互作用并不会产生明显影响。因此,建议硅橡胶胶粘剂中C 增粘剂添加量为2.0%。

图2 C 增粘剂含量对篮球架用硅橡胶胶粘剂粘接性能的影响Fig.2 Effect of tackifier C content on adhesion properties of silicone rubber adhesive for basketball stand

2.3 固化温度和固化时间

图3 为固化温度对篮球架用硅橡胶胶粘剂剪切强度的影响,其中,C 增粘剂含量为2.0%、固化时间为30min。可见,当固化温度为80℃时,硅橡胶胶粘剂试样的剪切强度约为0.86MPa;随着固化温度从80℃增加至180℃,硅橡胶胶粘剂试样的剪切强度呈现逐渐增加的趋势,但是当固化温度达到150℃时,继续提高固化温度并不会对硅橡胶胶粘剂的剪切强度产生明显影响。因此,添加C 增粘剂的硅橡胶胶粘剂试样适宜的固化温度为150℃。

图3 固化温度对篮球架用硅橡胶胶粘剂剪切强度的影响Fig.3 Effect of curing temperature on shear strength of silicone rubber adhesive for basketball stand

图4 为固化时间对篮球架用硅橡胶胶粘剂剪切强度的影响,其中,C 增粘剂含量为2.0%、固化温度为150℃。可见,当固化时间为10min 时,硅橡胶胶粘剂试样的剪切强度约为1.03MPa;随着固化时间从10min增加至120min,硅橡胶胶粘剂试样的剪切强度呈现逐渐增加的趋势,但是当固化时间达到60min 时,继续提高固化时间并不会对硅橡胶胶粘剂的剪切强度产生明显影响,这主要是因为在较高的固化温度下作用一段时间后,硅橡胶胶粘剂中的环氧基团会与金属发生交互作用而增大剪切强度,但是超过60min 后,硅橡胶胶粘剂试样内部交联反应已经较为充分,继续增加固化时间并不会进一步提升内聚强度[12]。因此,添加C 增粘剂的硅橡胶胶粘剂试样适宜的固化时间为60min。

图4 固化时间对篮球架用硅橡胶胶粘剂剪切强度的影响Fig.4 Effect of curing time on shear strength of silicone rubber adhesive for basketball stand

3 结论

(1)未添加增粘剂的A 试样的抗拉强度、断后伸长率和硬度分别为4.69MPa、553% 和39НA;相较于未添加增粘剂的试样,添加C、D、E、F 和G 增粘剂硫化后试样的抗拉强度都有不同程度的提升,而断后伸长率和硬度变化幅度不大。对于单一增粘剂(D、E、F、G 和C)试样,剪切强度从高至低顺序为C>E>F>G>D;对于复合增粘剂,剪切强度从高至低顺序为E+C>E+F>E+D>D+F。

(2)当C 增粘剂添加量为0.5%~3.0% 时,添加增粘剂的硅橡胶胶粘剂试样的抗拉强度都要高于未添加增粘剂的试样,但是提升幅度都不大,且C 增粘剂添加量为0%~3.0% 时对试样的硬度影响也不大。随着C 增粘剂含量从0% 增加至3.0%,硅橡胶胶粘剂试样的剪切强度呈现逐渐增加的趋势,但是当C 增粘剂添加量为2.0%时,继续增加C 增粘剂含量并不会对硅橡胶胶粘剂的剪切强度造成明显影响。

(3)随着固化温度从80℃增加至180℃,硅橡胶胶粘剂试样的剪切强度呈现逐渐增加的趋势,但是当固化温度达到150℃时,继续提高固化温度并不会对硅橡胶胶粘剂的剪切强度产生明显影响。随着固化时间从10min 增加至120min,硅橡胶胶粘剂试样的剪切强度呈现逐渐增加的趋势,但是当固化时间达到60min 时,继续提高固化时间并不会对硅橡胶胶粘剂的剪切强度产生明显影响。