八聚(四甲基铵)硅酸盐引发D4均聚合制备八臂星型乙烯基硅油

杨琳琳,王晓佳,黄 明,陈 婕,李文清,李晓晨,徐金昌, 华西林,杨雄发,来国桥

(1. 杭州师范大学材料与化学化工学院有机硅化学及材料技术教育部重点实验室,浙江 杭州 311121;2. 河北厚丰有机硅制品股份有限公司,河北 文安 065800)

发光二极管(light emitting diodes, LED)是节能、环保的新一代照明器件,而高透光率、热稳定性好、尺寸稳定和气密性好的封装材料是LED照明器件不可缺少的组成部分[1-3].加成型硅橡胶具有固化后收缩率小、尺寸稳定、耐温耐候、耐紫外线辐射等优异性能,已经超越环氧树脂,成为理想的LED封装材料[4-6].传统加成型硅橡胶基础聚合物是两端乙烯基的线性聚合物,当其分子量高达一定程度后,参与固化反应的官能团乙烯基含量较低,为此,通常需要采用侧链乙烯基硅油做基础聚合物,从而增加硅橡胶的交联网络密度,使得硅橡胶固化物较脆.为了解决这一问题,本文合成了八聚(四甲基铵)硅酸盐此类聚倍半硅氧烷催化剂,在1,3-二乙烯基-1,1,3,3-四甲基二硅氧烷封端剂存在下,催化八甲基环四硅氧烷开环聚合,制备了聚倍半硅氧烷为核的八臂星型乙烯基硅油,将其用作加成型LED封装硅橡胶的基础聚合物.

没有补强的硅橡胶力学性能差,在LED封装领域应用受限[7].因白炭黑补强会牺牲硅橡胶的透光率,使其达不到LED封装材料的使用需求[8].本文以乙烯基MQ树脂为补强材料,将上述聚倍半硅氧烷为核的八臂星型乙烯基硅油与乙烯基MQ树脂、二甲基含氢硅油和铂络合物混合制备了高透明的加成型硅橡胶,研究了硅橡胶的机械力学性能,还尝试着将其用作LED封装材料.

1 实验部分

1.1 主要原料

正硅酸四乙酯(A. R.)、丙酮(A. R.)、无水乙醇(A. R.)和四甲基氢氧化铵五水化合物(A. R.):国药集团化学试剂有限公司;甲苯(A. R.)、四氢呋喃(A. R.)和N,N-二甲基甲酰胺(A. R.):上海凌峰化学试剂有限公司;1,3-二乙烯基-1,1,3,3-四甲基二硅氧烷(工业品,99.9%):浙江三门千虹实业有限公司;八甲基环四硅氧烷(D4):99.9%,浙江新安化工有限公司,用氢化钙浸泡72 h后无水无氧状态下减压蒸出;乙烯基MQ树脂(乙烯基含量0.3%,M/Q=0.9)、含氢硅油(黏度1 500 mpa·s,含氢量0.3 mol%)和Karstedt’s 催化剂(铂质量含量0.8%):自制.八聚(四甲基铵)硅酸盐根据参考文献[9]制备.3528型贴片式LED来自浙江中宙光电股份有限公司.

1.2 八聚(四甲基铵)硅酸盐催化D4开环聚合制备聚倍半硅氧烷为核的八臂星型乙烯基硅油

将D4、八聚(四甲基铵)硅酸盐和1,3-二乙烯基-1,1,3,3-四甲基二硅氧烷依次加入洁净、干燥、插有温度计和带磁力搅拌的三口瓶中,升温至聚合反应温度聚合一定时间后,继续升温至140—150 ℃通过分解反应除去聚合反应活性中心3 h,趁热过滤杂质后将滤液在130 mmHg/170 ℃下脱除低沸物至5 min内无馏为止,获得聚倍半硅氧烷为核的八臂星型乙烯基硅油(如反应式1).

反应式1 八聚(四甲基铵)硅酸盐催化D4开环聚合制备聚倍半硅氧烷为核的八臂星型乙烯基硅油Scheme1 Preparation of eight arm star vinyl silicone oil through ring opening polymerization of D4 catalyzed by tetramethylammonium silicate octamer

1.3 加成型LED封装硅橡胶的制备

将聚倍半硅氧烷为核的八臂星型乙烯基硅油、乙烯基MQ树脂、含氢硅油和Karstedt 铂催化剂混合均匀,浇铸在模具上,经真空脱除气泡后加热至100 ℃固化2 h,获得硅橡胶.

1.4 性能测试

核磁共振(NMR):八臂星型乙烯基硅油的NMR用德国Bruker 400 MHz核磁共振仪测试,以不含TMS的氘代氯仿作溶剂.热重分析(TGA):采用TG209(德国耐驰公司)的热重扫描仪在室温至700 ℃的测量范围内,以10 ℃/min的升温速率,氮气气氛中对聚合物进行热分解测试.凝胶渗透色谱(SEC):以甲苯为流动相,使用Waters1525的凝胶渗透色谱仪来测定聚合物的相对分子量和分子量分布指数(PDI).透光率:用紫外分光光度计(Evolution300L, 英国Finnigan公司)测定400~800 nm内的透光率(比色皿厚度为10 mm).硅橡胶固化物硬度(Shore A):用型号为XY-1的橡胶硬度计(上海化工机械厂)测3次,取平均值.将聚倍半硅氧烷为核的八臂星型乙烯基硅油、乙烯基MQ树脂、含氢硅油和Karstedt 铂催化剂混合均匀,用1 mL一次性注射器缓慢注入到LED碗杯中,经真空脱除气泡后加热至100 ℃固化2 h后,用于红墨水试验和光谱测试,其中,LED红墨水试验是将封装的LED放置于红墨水与无水乙醇1∶1的混合溶液中煮沸,每隔0.5 h取样;光谱测试是用积分球仪(杭州远方光电信息股份有限公司)测白光LED的光谱图和光电性能,光源光谱测试条件:正向电压VF=2.940 V,正向电流IF=19.96 mA,功率P=58.70 mW,反向电流IR=0 μA,反向电压VR=12.76 V.仪器状态:积分时间T=2 320.00 ms,Ip=51135(78%).

2 结果与讨论

2.1 八聚(四甲基铵)硅酸盐催化D4开环聚合

2.1.1 投料比的影响

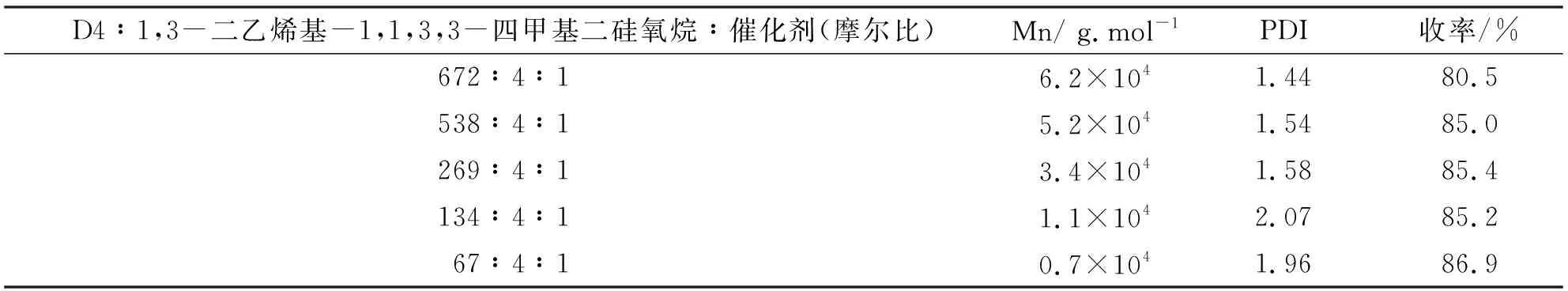

首先考察了投料比对聚合反应的影响.因为考虑到催化剂有8个活性中心,因此封端剂1,3-二乙烯基-1,1,3,3-四甲基二硅氧烷与催化剂保持4∶1(摩尔比),通过改变D4用量来调整投料比.从表1可知,随着D4∶1,3-二乙烯基-1,1,3,3-四甲基二硅氧烷∶催化剂(摩尔比)从672∶4∶1逐渐降低至67∶4∶1,聚合物分子量从6.2×104降低至0.7×104,分子量分布宽度从1.44逐渐增至2.0,但总体而言,投料比对聚合物收率影响不明显.

表1 投料比的影响Tab.1 Effect of the feed ratio on polymerization

用热重分析(TGA)研究了所得聚倍半硅氧烷为核的八臂星型乙烯基硅油的热稳定性(如图1所示),从图1可知,随着D4∶1,3-二乙烯基-1,1,3,3-四甲基二硅氧烷∶催化剂(摩尔比)从672∶4∶1逐渐降低至67∶4∶1,所得产物的起始热分解温度(Td5%)从189 ℃逐渐升高至288 ℃,这可能是产物中聚倍半硅氧烷核所占比例越来越大,聚倍半硅氧烷的优良耐热性使得所得硅油的热稳定性获得明显改善[10-11].综合考虑收率、聚合物分子量和热稳定性,选取投料比为538∶4∶1开展后续研究.

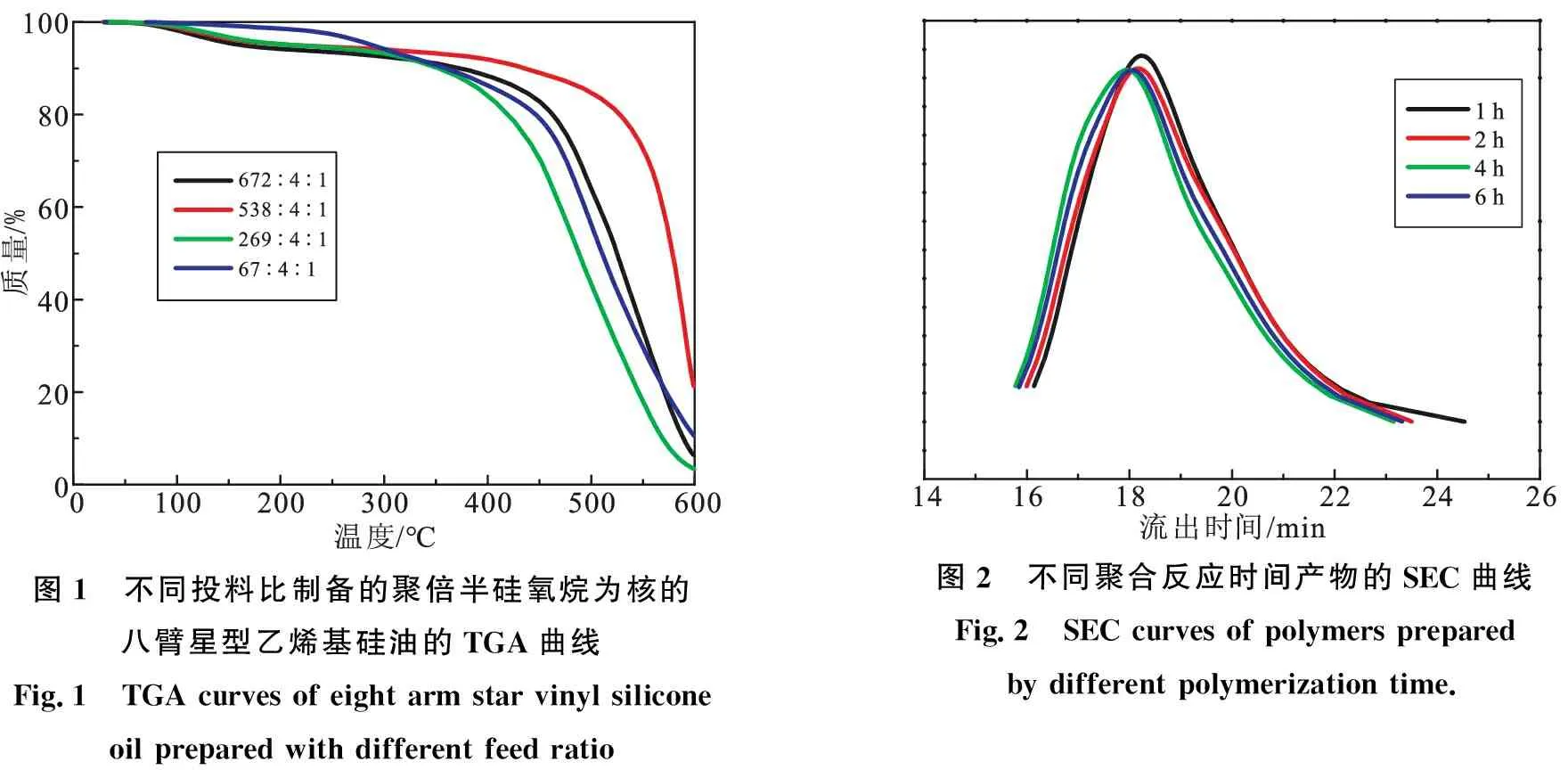

图1 不同投料比制备的聚倍半硅氧烷为核的八臂星型乙烯基硅油的TGA曲线Fig.1 TGA curves of eight arm star vinyl silicone oil prepared with different feed ratio图2 不同聚合反应时间产物的SEC曲线Fig.2 SEC curves of polymers prepared by different polymerization time.

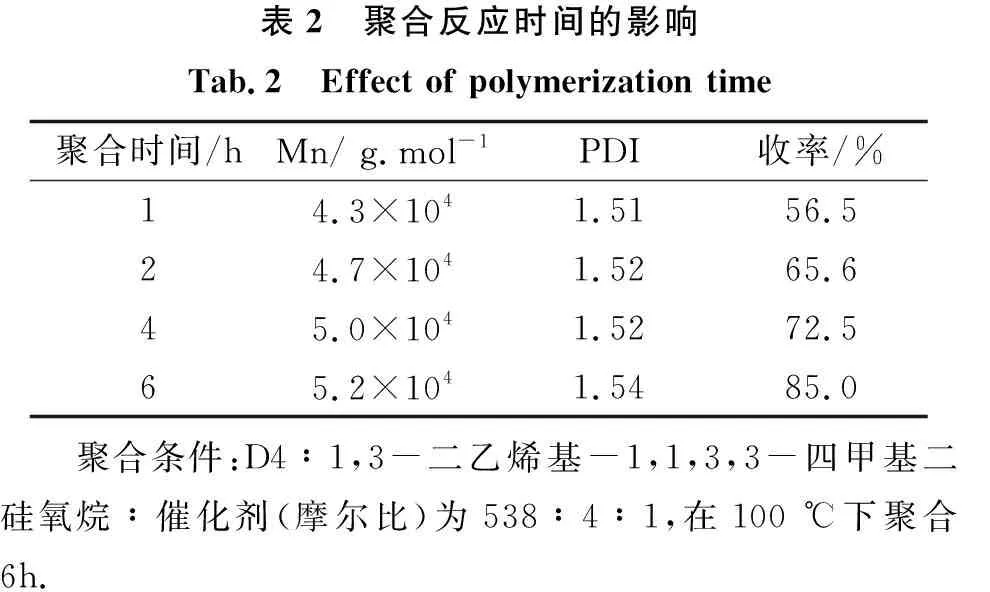

2.1.2 聚合反应时间的影响

因为聚合反应时间除了直接影响产物的收率,还影响着聚合物的分子量,因而影响乙烯基硅油的黏度,更进一步影响加成型硅橡胶的流动性,因此研究了聚合反应时间的影响.从表2和图2可知,延长聚合反应时间,所得聚合物的收率明显升高,分子量有所增加,不过分子量分布变化不太明显.

表2 聚合反应时间的影响Tab.2 Effect of polymerization time聚合时间/hMn/ g.mol-1PDI收率/%14.3×1041.5156.524.7×1041.5265.645.0×1041.5272.565.2×1041.5485.0 聚合条件:D4∶1,3-二乙烯基-1,1,3,3-四甲基二硅氧烷∶催化剂(摩尔比)为538∶4∶1,在100 ℃下聚合6h.表3 聚合反应温度的影响Tab.3 Effect of polymerization temperature温度Mn/g.mol-1PDI收率/%804.2×1041.5058.5905.2×1041.4482.51005.2×1041.5485.01104.9×1041.5988.0 聚合条件:聚合6h,其他条件同表2.

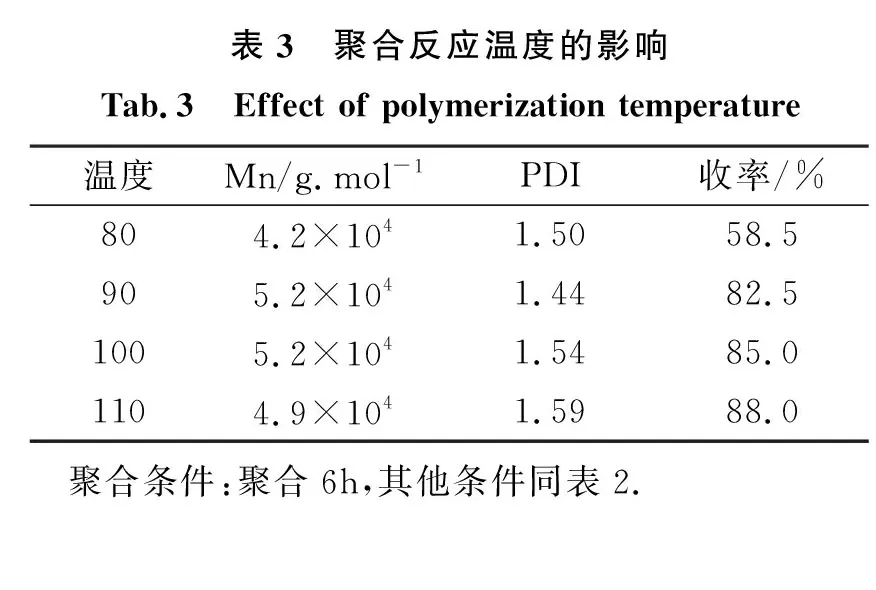

2.1.3 聚合反应温度的影响

研究了聚合反应温度的影响,如表3所示,当聚合反应温度只有80 ℃时,产物收率较低,可能此时催化剂的活性不够高.当温度为90—110 ℃时,聚合物收率相差不大,表明在90—110 ℃范围内,聚合反应温度的影响不大.

表2 聚合反应时间的影响Tab.2 Effect of polymerization time聚合时间/hMn/ g.mol-1PDI收率/%14.3×1041.5156.524.7×1041.5265.645.0×1041.5272.565.2×1041.5485.0 聚合条件:D4∶1,3-二乙烯基-1,1,3,3-四甲基二硅氧烷∶催化剂(摩尔比)为538∶4∶1,在100 ℃下聚合6h.表3 聚合反应温度的影响Tab.3 Effect of polymerization temperature温度Mn/g.mol-1PDI收率/%804.2×1041.5058.5905.2×1041.4482.51005.2×1041.5485.01104.9×1041.5988.0 聚合条件:聚合6h,其他条件同表2.

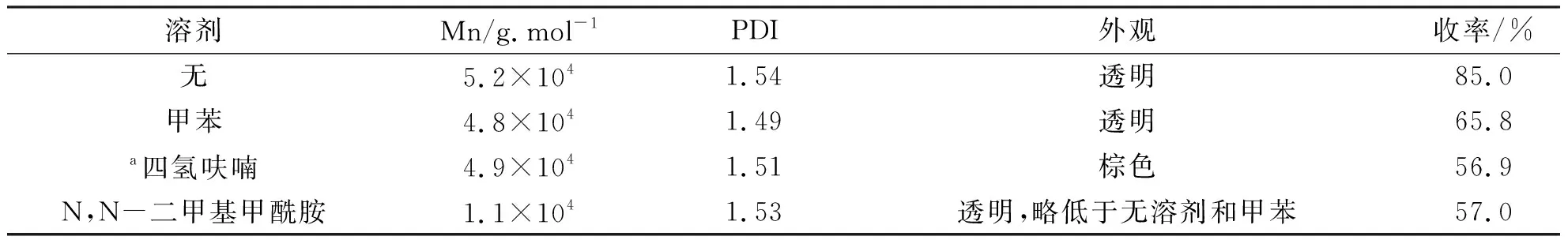

2.1.4 不同溶剂的影响

上述聚合反应是在无溶剂条件下进行的,为了进一步考察溶剂对该聚合反应的影响,本文研究了甲苯、THF和DMF这3种溶剂对聚合反应的影响(表4).加入溶剂后,产物收率明显降低,这可能是溶剂的存在降低了单体浓度所致.当采用甲苯和四氢呋喃时,聚合物分子量变化不明显,但当采用DMF做溶剂时,聚合物的分子量明显降低,这可能是DMF极性较大,使活性中心以“紧密对”存在,从而降低了聚合反应活性.

表4 溶剂对聚合反应的影响Tab.4 Effect of different solvents

2.2 加成型硅橡胶的制备

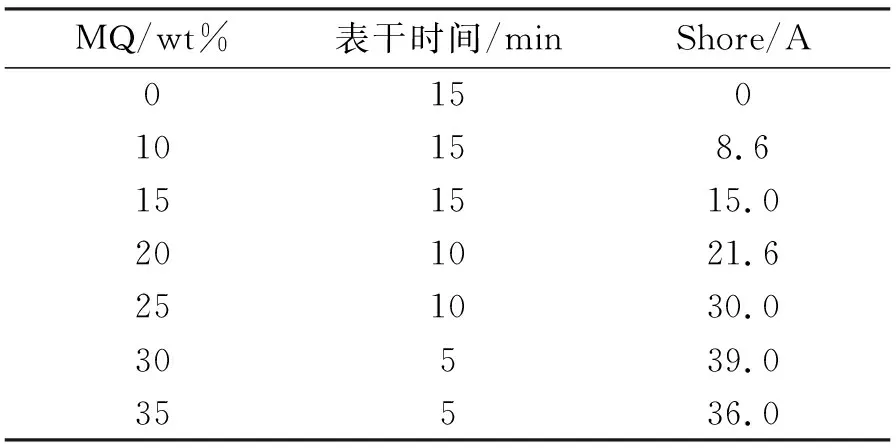

2.2.1 MQ树脂用量的影响

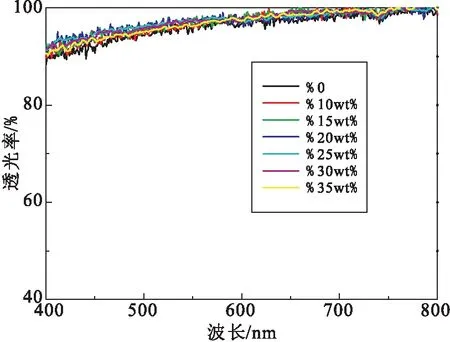

未经补强的加成型硅橡胶硬度和力学性能较差,难以满足贴片式LED封装需求,因此研究了不同量MQ树脂补强的加成型硅橡胶性能.从表5可知,随着MQ树脂用量从0逐渐增至30 wt%,硅橡胶固化物的硬度从0升高至39 Shore A,表干时间也从15 min缩短至5 min.进一步增加MQ树脂的用量,将会导致固化物硬度略有下降.总体而言,当MQ树脂用量为30 wt%时,硅橡胶固化物硬度较高,基本达到贴片式LED封装的硬度需求.还研究了不同MQ树脂用量对硅橡胶透光率的影响,从图3可知,MQ树脂用量对透光率影响有限,这些硅橡胶在可见光范围内(400—800 nm)的透光率90%以上,满足LED封装需求.

表5 MQ树脂用量的影响Tab.5 Effect of the amount of MQ resin

图3 不同MQ树脂用量的透光率曲线Fig.3 Transmittance of silicone rubbers prepared with different amounts of MQ resin

2.2.2 含氢硅油用量的影响

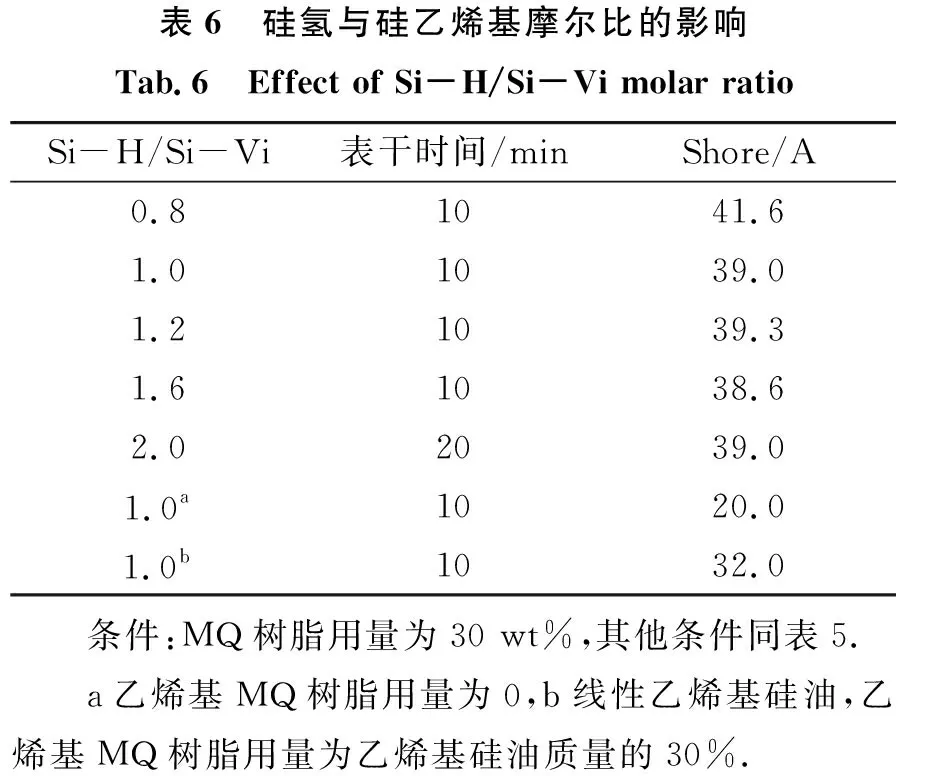

通常硅氢和硅乙烯基摩尔比对加成型硅橡胶的性能有重要影响.从表6可知,若不用乙烯基MQ树脂,则固化物硬度较低,只有20 Shore A;当加入乙烯基MQ树脂时,硅氢与硅乙烯基摩尔比从0.8增高至2.0时,固化物硬度变化不大.不过,当硅氢与硅乙烯基摩尔比高于1.6时,硅橡胶固化物变脆,表干时间也变长.其原因可能为:继续增加硅氢与硅乙烯基摩尔比,将导致固化物交联密度过高,从而导致材料变脆;因为硅氢大幅过量,对铂金催化剂起到一定的抑制效果,因此表干时间延长.

表6 硅氢与硅乙烯基摩尔比的影响Tab.6 Effect of Si-H/Si-Vi molar ratioSi-H/Si-Vi表干时间/minShore/A0.81041.61.01039.01.21039.31.61038.62.02039.01.0a1020.01.0b1032.0 条件:MQ树脂用量为30 wt%,其他条件同表5.a乙烯基MQ树脂用量为0,b 线性乙烯基硅油,乙烯基MQ树脂用量为乙烯基硅油质量的30%.表7 固化温度的影响Tab.7 Effect of curing temperature温度/℃表干时间/minShore /A801038.090538.3100539.3110543.0120544.0 条件:其他条件同表5.

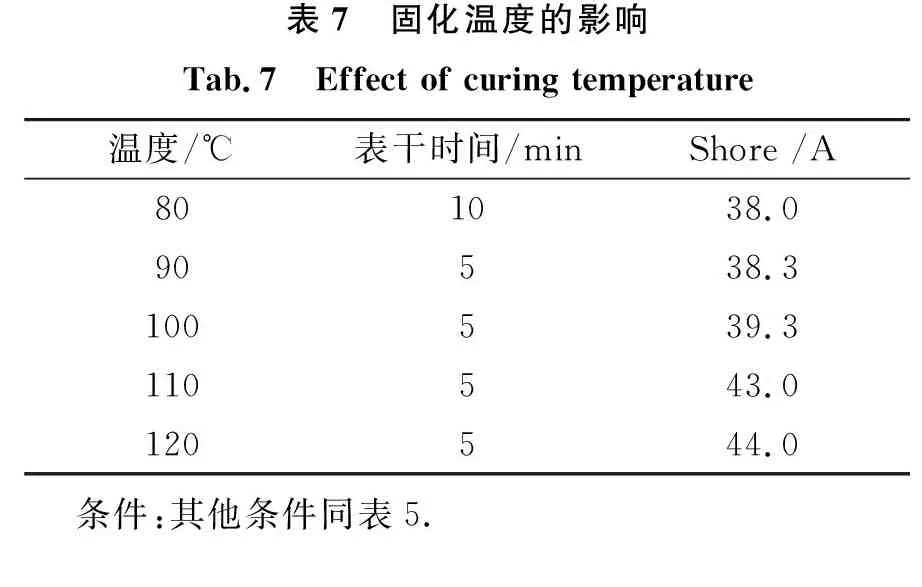

2.2.3 固化温度的影响

固化温度对硅橡胶的影响(如表7所示).当固化温度从80 ℃升高至120 ℃时,固化物硬度总体而言是逐渐升高的,但当固化温度高达120 ℃时,固化物开始变脆,这可能是因为固化温度过高,使得固化反应太快,固化物交联不均匀,且有内应力所致.因此,综合考虑,以固化温度100 ℃为最佳.

表6 硅氢与硅乙烯基摩尔比的影响Tab.6 Effect of Si-H/Si-Vi molar ratioSi-H/Si-Vi表干时间/minShore/A0.81041.61.01039.01.21039.31.61038.62.02039.01.0a1020.01.0b1032.0 条件:MQ树脂用量为30 wt%,其他条件同表5.a乙烯基MQ树脂用量为0,b 线性乙烯基硅油,乙烯基MQ树脂用量为乙烯基硅油质量的30%.表7 固化温度的影响Tab.7 Effect of curing temperature温度/℃表干时间/minShore /A801038.090538.3100539.3110543.0120544.0 条件:其他条件同表5.

2.2.4 LED封装应用尝试

2.2.4.1 红墨水实验

将MQ树脂含量30 wt%,Si-H/Si-Vi=1.0,Karstedt’s 铂催化剂用量为8 ppm,加入适量增黏剂的硅橡胶,经注射器点胶到3528型贴片式LED碗杯中,经100 ℃下固化2 h后进行红墨水实验.由图4可知,LED颗粒煮沸1.5 h时基本无渗透,当煮沸2.0 h后红墨水部分浸透.这说明该封装材料与LED支架的结合力较好,能满足LED的封装要求.

0.5 h

1.0 h

1.5 h

2.0 h图4 红墨水实验图Fig.4 Photographs of LED after the dye test examination

2.2.4.2 光源光谱测试

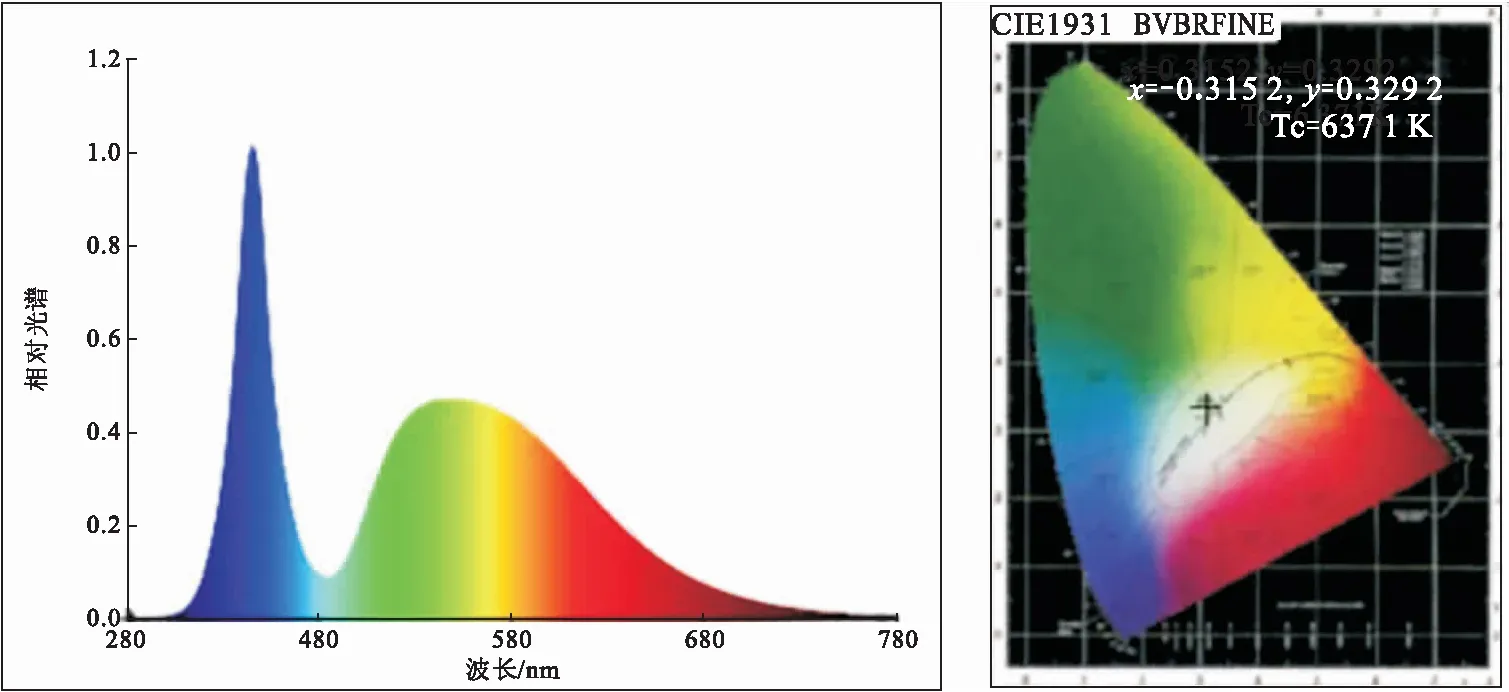

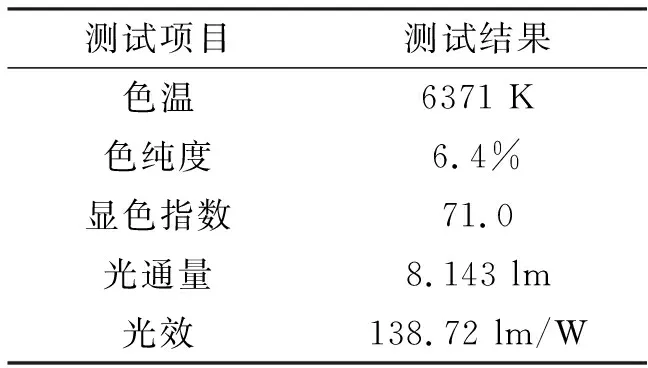

将上述配方的加成型硅胶点胶到LED上,测定LED器件的光效.从图5可知,所得加成型硅橡胶封装的LED具有较高的光效,较窄的色温分布.

图5 光源光谱图

表8 硅橡胶封装的LED光源光谱结果Tab.8 Data of photoelectric properties of the LED packaged with the prepared silicone rubber

3 结论

用倍半硅氧烷催化剂八聚(四甲基铵)硅酸盐催化八甲基环四硅氧烷开环聚合,以1,3-二乙烯基-1,1,3,3-四甲基二硅氧烷为封端剂,制备了聚倍半硅氧烷为核的八臂星型乙烯基硅油,最佳聚合条件为在无溶剂状态下100 ℃聚合6h,可获得分子量5.2×104聚倍半硅氧烷为核的八臂星型乙烯基硅油.将所得聚倍半硅氧烷为核的八臂星型乙烯基硅油与乙烯基MQ树脂、二甲基含氢硅油和铂络合物按照乙烯基MQ树脂为八臂星型乙烯基硅油质量分数的30%,硅氢与硅乙烯基摩尔比1∶1,Karstedt’s 铂催化剂用量为聚倍半硅氧烷为核的八臂星型乙烯基硅油质量的0.1%,经100 ℃固化2 h,获得硬度约40 Shore A,在可见光范围内透光率高于90%的加成型LED封装材料.用这种硅橡胶混合制备了高透明的加成型硅橡胶,用它封装的LED具有较高的光效,较窄的色温分布.