微尺寸叠氮化铅驱动飞片重要结构参数与飞片速度和能量的关系

贺翔,严楠,曾祥涛,解瑞珍,鲍丙亮,张良,吴伟明

(1.北京理工大学 爆炸科学与技术国家重点实验室,北京 100081;2.西安北方庆华机电集团有限公司,陕西 西安 710025;3.陕西应用物理化学研究所 应用物理化学重点实验室,陕西 西安 710061;4.中国航天科工集团第四研究院 第九总体设计部,湖北 武汉 430040;5.北京大学 微米/纳米加工技术国家级重点实验室,北京 100871;6.中国电子科技集团有限公司 光电研究院, 天津 300308)

0 引言

弹药引信的小型化与智能化对传爆序列提出了小体积、高传爆可靠性的要求。微尺寸装药驱动飞片能有效地经空气间隙传递爆轰能量,间隙传爆可靠性高。相比于连续式装药的传爆序列,飞片式传爆序列装药量更少,隔爆安全性提高,结构更加简单。国内外广泛采用了微装药驱动飞片结构的传爆序列。使用仿真手段研究微装药驱动飞片的影响规律,对微型传爆序列设计有着重要的指导意义。

在数值模拟中,炸药的状态方程参数决定了仿真的精度。Jones-Wilkins-Lee(JWL)状态方程能较好地模拟爆轰产物膨胀做功的过程,在工程中应用广泛。目前炸药JWL状态方程参数主要通过圆筒试验、γ律方程拟合法来获得。圆筒试验每次只能获得某个密度下的炸药JWL状态方程参数,多次试验成本高、周期长,并且由于起爆药感度高,进行圆筒试验带有一定危险性[1-2]。γ律方程相对简单,拟合成本低、周期短,因此本文采用γ律方程拟合法来获得叠氮化铅的JWL状态方程参数。

炸药多方指数γ的取值决定了γ律方程的准确性。Johansson等[3]、Kamlet[4]均提出了求解多方指数γ的半经验半理论公式,其公式适用于CHON炸药。文献[5]根据多种凝聚炸药γ的试验值,给出了求解γ的经验公式,但其方法需要已知炸药的多方指数初值γ0,对于叠氮化铅等装药,缺少相应的γ0值。文献[6]已知叠氮化铜爆轰产物的摩尔组分,加权得到叠氮化铜的多方指数γ,但该方法没有考虑炸药密度与γ的关系,与实际情况不符,并且对于爆轰产物摩尔组分未知的炸药也无法求解。

叠氮化铅、叠氮化铜、叠氮化银等叠氮类炸药有极限药量小、临界尺寸小、燃烧转爆轰快等特点,常作为微型传爆序列的起爆药。研究起爆药驱动飞片的过程及关键影响因素与飞片速度、能量的关系能为微型传爆序列结构设计提供依据。起爆药驱动飞片的重要影响因素有:装药的密度、尺寸、种类,飞片材料和厚度,装药约束条件,加速膛的孔径、材料、长度等。文献[7-8]仿真研究了叠氮化铜驱动飞片问题中加速膛长度、装药直径对飞片速度的影响和飞片材料对于飞片形貌的影响。文献[9]用Virial-Lennarad-Wilson(VLW)状态方程和热化学计算软件Explo5得到了3种叠氮化起爆药的JWL状态方程参数,仿真得到3种起爆药驱动飞片的速度-时间关系,结果与试验值吻合。Trotsyuk等[10]研究了叠氮化铅装药的点火过程,得到约束条件对叠氮化铅爆轰参数的影响。

目前在微尺寸叠氮化铅驱动飞片问题中缺乏仿真参数获取、影响因素分析的相关研究。本文在拟合得到叠氮化铅JWL状态方程参数基础上,对微尺寸叠氮化铅驱动飞片的重要影响因素进行研究,为结构参数设计提供依据。

1 微装药剪切飞片仿真模型

1.1 JWL状态方程

JWL状态方程是数值模拟中重要的材料模型,是由Lee于1965年在Jones和Wilkins工作的基础上提出的,能够比较准确地描述爆轰产物膨胀作功的过程。JWL状态方程的标准形式[11]为

(1)

过Chapman-Jouguet(C-J)点的等熵方程为

p=Ae-R1V+Be-R2V+CV-(ω+1),

(2)

式中:p为爆轰产物的压力;A、B、C、R1、R2、ω为相互独立、需要获取的未知参数;V为爆轰产物相对比容比,V=v/v0,v为爆轰产物的比容,v0为炸药的初始比容;E为爆轰产物的比内能。

1.2 γ律状态方程

Landau-Stanyukovic提出的凝聚炸药爆轰产物状态方程[1]为

p=φ(v)+f(v)T,

(3)

式中:T为温度;f(v)为热压强;φ(v)为弹性压强,

φ(v)=K1v-γ-K2v-m,

(4)

K1v-γ为斥力,K2v-m为引力,K1、K2、m是与炸药的性质和密度有关的系数。随着装药与爆轰产物密度增大,热压强和爆轰产物引力可以忽略,这时只有斥力势能起作用,则(3)式可简化为

p=K1v-γ.

(5)

C-J面上的参数关系式为

(6)

(7)

(8)

式中:ρ0为炸药初始密度;D为炸药爆速;ρC-J、vC-J、pC-J分别为爆轰波波阵面上的密度、比容、压强。

由于(5)式在爆轰波阵面上同样成立,联立(6)式~(8)式可得

(9)

将v用JWL状态方程参数中的相对体积V来表示,则γ律状态方程式可表示为

(10)

1.3 基于γ律方程的JWL状态方程参数拟合

由于(2)式和(10)式均描述了爆轰产物的等熵膨胀过程,只是两种表达式的形式不一样。因此,可以根据(10)式绘制出的等熵膨胀p-V曲线,采用数学分析软件1stOpt中收敛速度快、精度高的遗传算法拟合得出(2)式的A、B、C、R1、R2、ω未知系数。拟合流程如图1所示。

图1 JWL状态方程参数拟合流程

从(10)式可以看出,若要得到γ律方程的p-V关系,需要知道特定密度下的γ值。文献[12-13]利用固体状态方程和能量、质量、动量守恒方程及C-J条件, 推导出了求解多方指数γ的密度-爆速计算法,计算过程如下:

1)由试验测得炸药在不同密度下对应的爆速,并拟合得到爆速与密度的关系:

D=a+b·ρ,

(11)

式中:ρ为炸药密度;a、b分别为截距和斜率。

2)a、b和ρ代入(12)式求γ的近似值γ′:

(12)

3)γ′代入(13)式求修正值M′:

(13)

式中:D1为装药密度ρ=1 g/cm3时对应的爆速。

4)γ′和M′代入(14)式,求出多方指数的正常解γ:

(14)

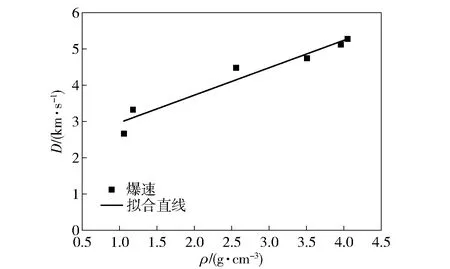

文献[14]给出了叠氮化铅密度与爆速关系的试验数据。拟合得到叠氮化铅爆速与密度关系为D=2 212.73+755.61ρ,线性相关度r=0.972,如图2所示。当叠氮化铅密度ρ=3.83 g/cm3时,对应多方指数γ=2.339.将γ值代入γ律方程(10)式,得到叠氮化铅γ律方程的p-V关系式:

图2 叠氮化铅爆速与密度的关系[14]

(15)

运用1stOpt软件的遗传算法进行参数拟合。根据A、B、C、R1、R2、ω系数的普遍数量级,设置各个系数的范围和初始值,然后将系数初始值代入到JWL状态方程(2)式,不断迭代重复运算,使(2)式与(15)式绘制的p-V曲线误差在1%以内。最终确定出一组最优的JWL状态方程参数值,拟合得到的p-V关系曲线如图3所示。

图3 γ律方程与拟合JWL方程的p-V关系曲线对比

拟合得到叠氮化铅ρ=3.83 g/cm3时对应JWL状态方程参数如表1所示,其中比内能E0=ρ·Q,叠氮化铅的爆热Q取1 523.99 kJ/kg[14].

表1 叠氮化铅JWL状态方程参数拟合值

1.4 仿真建模

建立如图4所示的微尺寸叠氮化铅驱动飞片的仿真模型。炸药和空气采用欧拉算法;管壳、加速膛、钛飞片采用拉格朗日算法。空气域设置流出边界。网格尺寸为0.025 mm×0.025 mm.高斯点分布于钛飞片的中心到径向边缘位置。

图4 微尺寸叠氮化铅驱动飞片的仿真模型

管壳约束、加速膛、钛飞片、空气的材料参数均来自于有限元分析软件Autodyn材料库。其中管壳约束与加速膛均采用相同的冲击状态方程、强度模型和Johnson-Cook本构模型,设置侵蚀模型为几何应变,几何应变类型为各向同性。飞片材料选用金属钛,采用冲击状态方程、Steinberg Guinan本构模型。高压下的冲击状态方程[15]为

us=c0+s0up,

(16)

式中:μs和μp分别为固体介质中应力波波速和波阵面上的粒子速度;c0为介质的弹性波速;s0为试验常数。管壳、加速膛、飞片的材料参数如表2所示。

表2 管壳、加速膛、飞片的材料参数[15]

空气域采用理想气体的状态方程[15]来描述:

p=(γ-1)ρEg,

(17)

式中:Eg为初始比内能。

理想气体的多方指数γ=1.4.空气的密度ρg=0.001 225 g/cm3,比内能Eg=2.068×105μJ/mg.

2 仿真模型的光子多普勒测速仪试验验证

2.1 飞片速度测试

微尺寸装药驱动飞片速度测试的难点在于高瞬态的作用过程和目标的微型化[16]。利用南京理工大学搭建的光子多普勒测速(PDV)系统,测试叠氮化铅尺寸为φ0.9 mm×1.2 mm、钛飞片厚度为0.1 mm、不锈钢加速膛尺寸为φ0.6 mm×0.6 mm时驱动飞片的速度-时间曲线。

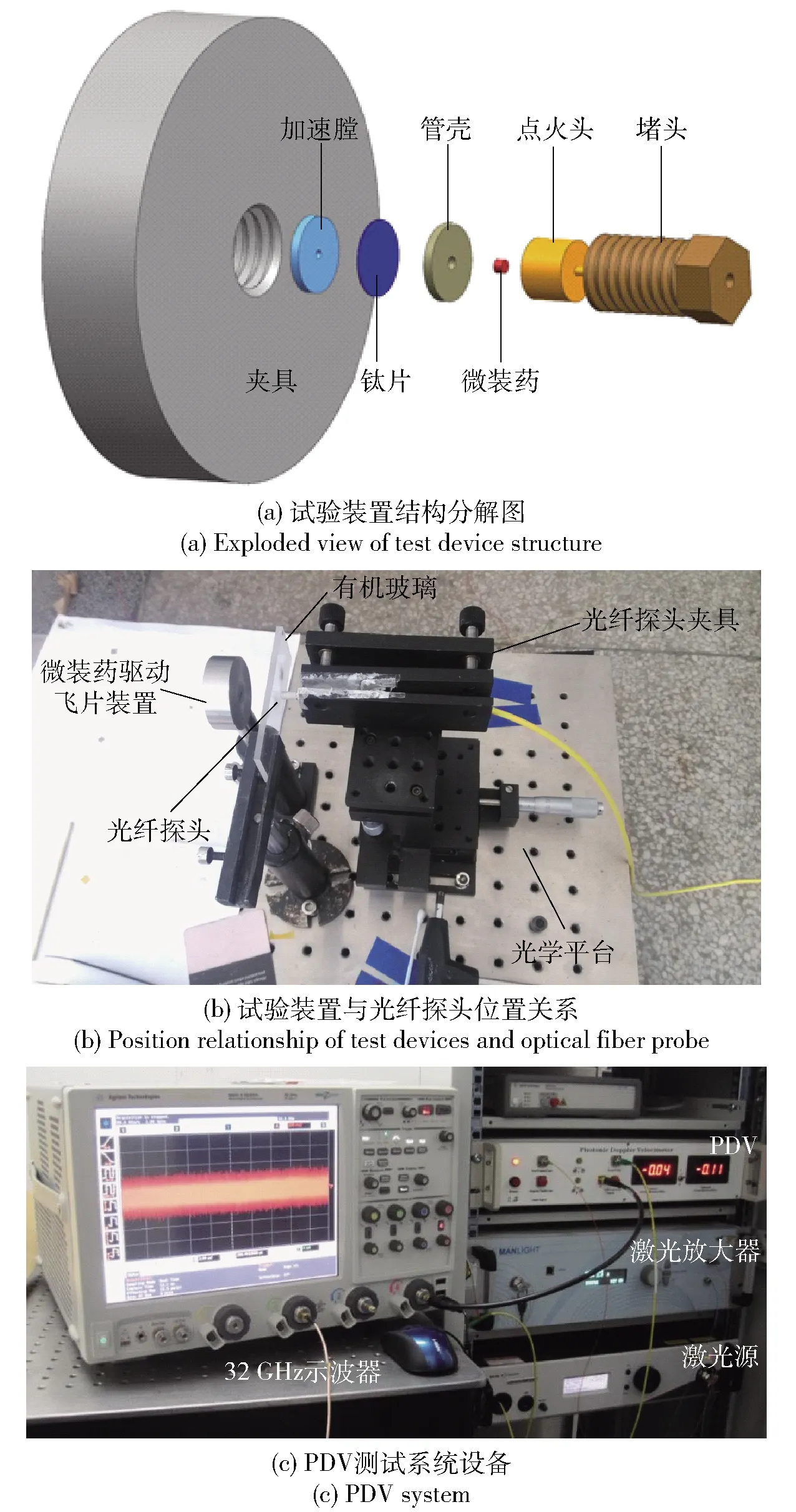

速度测试系统主要由点火装置、微尺寸叠氮化铅、加速膛、钛飞片、有机玻璃板、光纤探头、光子多普勒测速仪和示波器等部分组成,如图5所示。试验流程为:

图5 试验装置及PDV测试系统

1)用光纤探头夹具固定带有钢制保护套筒的光纤探头。

2)固定3 mm厚的有机玻璃,位于飞片与探头的路径上,防止飞片损坏探头并收集剪切后的飞片。

3)将微装药驱动飞片序列装配于夹具内,固定夹具位置使得光纤探头与加速膛中轴线对准。

4)检查测试线路导通情况、示波器设置。检查完毕后起爆试验装置。

5)从示波器中读取原始差频信号,经快速傅里叶变换得到飞片速度-时间曲线。

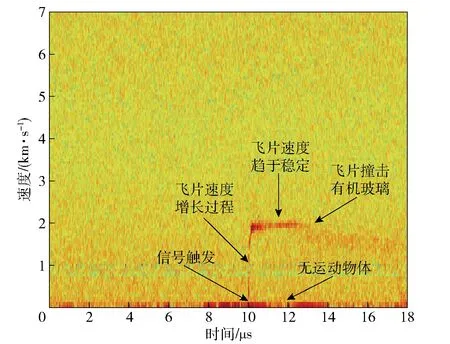

图6中给出了微尺寸装药驱动飞片的3个典型作用过程:飞片加速过程,飞片经过约0.5 μs加速后速度达到最大;飞片稳定飞行过程,飞片速度在2~3 μs内保持稳定,这段速度作为飞片起爆能力的一个重要判据;飞片收集过程,飞片撞击到有机玻璃板上并被收集。

图6 PDV测得的典型飞片速度-时间曲线

收集飞片残骸和剪切后的飞片材料如图7所示。钛飞片形状基本不变,质量损失较少,这对于准确测试飞片速度很有帮助。

图7 剪切后的飞片形貌图(放大100倍)

2.2 仿真与试验结果比较

选择与试验相同的条件来对仿真模型的准确性进行验证。图8给出了飞片速度-位移曲线的仿真与试验结果对比,表3统计了飞片趋于稳定时的速度值及误差。

从表3和图8可以看出,仿真与试验所得速度-位移曲线在整体趋势上有很好的一致性。试验值的最大相对误差为9.62%,造成测试结果散差的原因是:光纤探头与钛片的距离偏远(本试验中约40 mm),激光光路在入射与反射过程中,更多地受到空气中粒子等外界因素影响;有机玻璃片的加入,增大了激光束的线宽;PDV系统本身误差和微型管壳装药量散差[17]。仿真值与试验均值的误差为4.47%,说明建立的仿真模型可用于微尺寸叠氮化铅驱动飞片的重要结构参数对于飞片速度、能量影响规律的研究。

图8 叠氮化铅驱动飞片仿真与试验所得速度-位移曲线比较

表3 飞片速度的仿真与试验结果比较

3 重要结构参数对于飞片速度、能量影响规律的仿真研究

3.1 飞片剪切成型过程的仿真分析

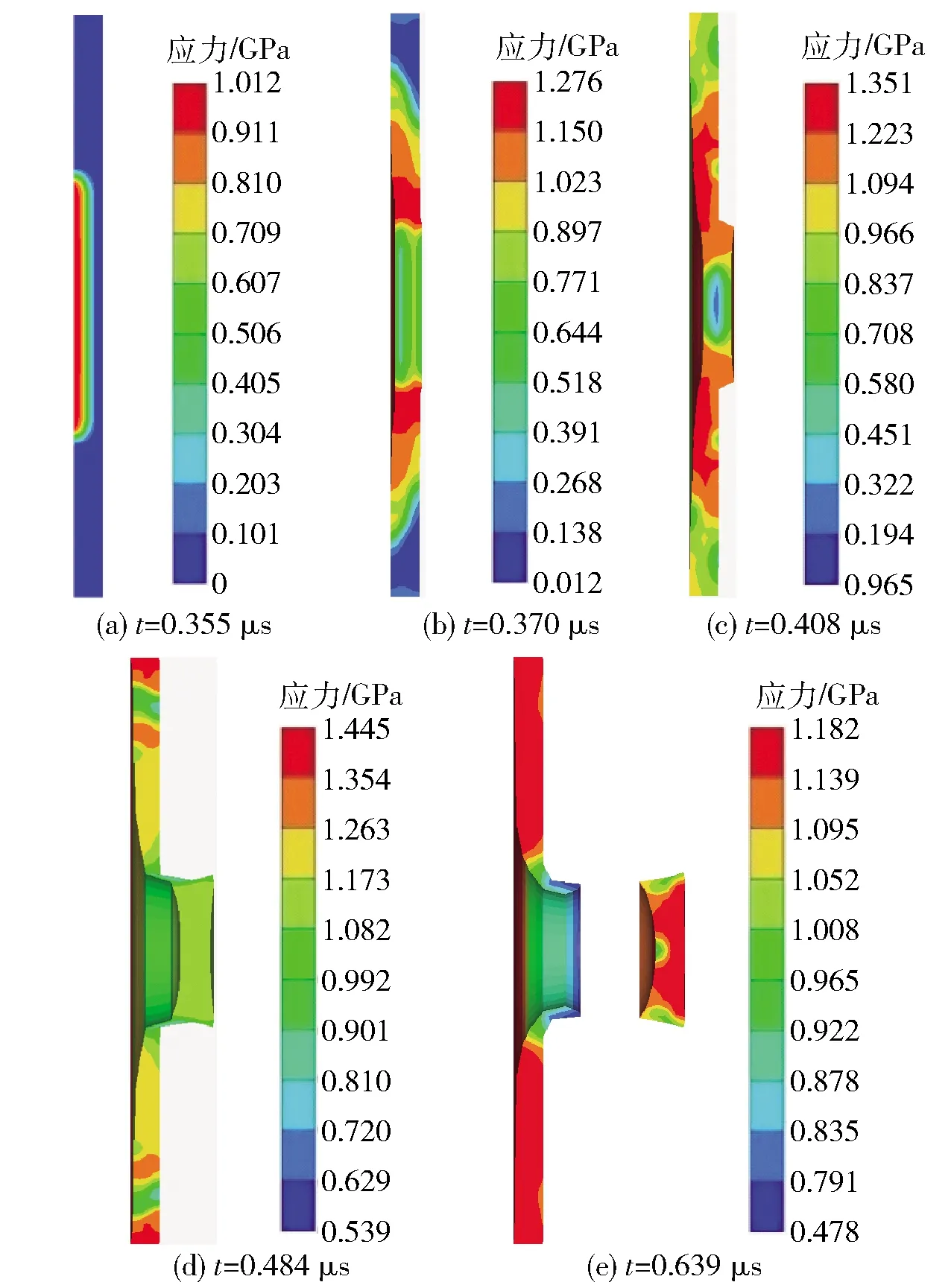

图9为尺寸φ0.6 mm×0.1 mm钛飞片受直径φ0.9 mm叠氮化铅剪切成型过程的应力云图。飞片在剪切过程中主要受到爆轰波和侧向系数波侵入的影响,加上加速膛的作用,共同赋予了飞片速度及形态。

图9 φ0.6 mm×0.1 mm钛飞片剪切成型过程的应力分布

侧向稀疏波从飞片边缘位置向着中心位置传播,边缘位置最早受到影响,中心位置最晚受到影响,如图9(c)所示。在飞片比较宽的情况下表现为飞片中心位置速度大于边缘位速度,飞片呈弧形;但对于微尺寸飞片,飞片宽度较小,稀疏波的入侵在飞片各个位置时间相差很小,不同位置处的飞片速度梯度小,最终剪切出来的飞片呈现出平板形。

3.2 装药直径对飞片速度、能量影响的仿真分析

仿真计算叠氮化铅装药高度1.2 mm,装药直径从0.4 mm增大到1.5 mm时,驱动尺寸φ0.6 mm×0.1 mm钛飞片的速度、能量。对于有限直径的药柱,其爆轰反应受到侧向膨胀引起的能量耗散的影响,当装药直径低于临界直径时,爆轰反应不能传递下去。同时,为了提高序列安全性,装药直径也不宜过大。因此,在微传爆序列设计时,装药直径应设计为高于其临界直径,且在满足传爆能力下尽可能的小。

根据文献[18],JO-9C炸药的临界起爆能量Ec=588 mJ/mm2.参考GJB 1307A 航天火工品通用设计规范,起爆器的最小输出能量应比传爆序列或终端装置所需最小输入能量至少高25%,则最终确定JO-9C的起爆能量EJ=735 mJ/mm2.通过比较飞片能量与EJ的关系,可以得出可靠起爆JO-9C的装药直径范围。

图10为飞片速度、能量与装药直径的关系。从图10可以看出,在仿真范围内,飞片速度、能量随着装药直径增大而呈指数增大,且增长斜率放缓。装药直径范围0.4~1.5 mm高于叠氮化铅的临界直径,低于其极限直径。炸药爆轰参数随着装药直径增大持续增大,驱动飞片能力显著增强。当叠氮化铅装药直径大于0.81 mm时,满足可靠起爆JO-9C的条件。文献[19]仿真得出当叠氮化铜装药高度0.5 mm时,叠氮化铜装药直径大于0.7 mm后,飞片速度不再增大,说明叠氮化铜的极限直径低于本文叠氮化铅的极限直径。

图10 飞片速度、能量与装药直径的关系

3.3 装药高度对飞片速度、能量影响的仿真分析

仿真得到直径φ0.9 mm 叠氮化铅、装药高度0.6 mm到3 mm驱动尺寸φ0.6 mm×0.1 mm钛飞片的速度、能量,如图11所示。

图11 飞片速度、能量与装药高度的关系

当装药直径不变时:增大装药高度,输出压力先迅速增加;药高到一定值后,输出压力增长速率显著下降,输出压力趋于定值[20]。这一规律与仿真体现出装药高度与飞片速度、能量规律相似。飞片速度、能量随着装药高度增大而增大,且增长趋势逐渐减小。在仿真范围内,飞片速度趋于2 000 m/s.比较EJ与飞片能量的关系,可以得出装药高度在约0.9 mm时,飞片已经能够可靠起爆下级装药JO-9C.考虑引信对于传爆序列体积的要求,在满足飞片可靠起爆下级装药前提下,装药高度应取最小值0.9 mm.

文献[19]仿真得到直径φ0.8 mm叠氮化铜,装药高度大于0.8 mm后,飞片速度提升不显著的规律,说明叠氮化铜爆轰成长要优于本文中叠氮化铅。由于叠氮化铅装药密度高,当装药尺寸同为φ0.8 mm×0.8 mm时,叠氮化铅驱动的飞片能量(558 mJ/mm3)仍略高于叠氮化铜驱动的飞片能量(516 mJ/mm3)。

3.4 飞片厚度对飞片速度、能量影响的仿真分析

飞片冲击起爆属于高压短脉冲起爆,其起爆能力与飞片在受主装药中形成的冲击波压力及压力持续时间有关。冲击波压力直接受到飞片速度影响,飞片厚度增大,压力持续时间增加,飞片速度随着厚度增大而减小,冲击波压力降低,所以在一定范围内存在一个对应飞片能量最大的厚度。

仿真计算尺寸φ0.9 mm×0.9 mm、φ0.9 mm×1.8 mm叠氮化铅装药驱动直径0.6 mm、厚度0.03~0.2 mm钛飞片的速度、能量,如图12所示。由图12可知,飞片速度随着飞片厚度增大呈指数衰减规律,飞片能量随着飞片厚度先增大后减小。对于尺寸φ0.9 mm×0.9 mm的叠氮化铅装药,飞片厚度范围在0.09~0.128 mm时满足可靠起爆JO-9C的条件,飞片厚度为0.1 mm时,飞片能量最大。对于尺寸φ0.9 mm×1.8 mm叠氮化铅装药,飞片厚度大于0.627 mm时满足可靠起爆JO-9C条件,飞片厚度为0.12 mm时,飞片能量最大。虽然飞片速度随着飞片厚度增大而降低,但是飞片厚度增大,冲击波作用时间提升,弥补了速度降低对于飞片能量的削弱。因此,飞片厚度应设计为对应飞片能量最大时的厚度。

图12 飞片速度、能量与飞片厚度的关系

3.5 加速膛孔径对于飞片速度、能量影响的仿真分析

加速膛与叠氮化铅爆轰产物共同作用使得飞片剪切成型,加速膛的孔径即为飞片的直径。为了找到加速膛孔径与装药直径之间的关系,仿真设计加速膛孔径范围为0.3~1.5 mm,叠氮化铅装药尺寸为φ0.9 mm×1.2 mm,飞片厚度为0.1 mm.仿真计算得到飞片速度、能量与加速膛孔径的关系,如图13所示。

图13 飞片速度、能量与加速膛孔径的关系

由图13可以看出,飞片的速度和能量随加速膛孔径的变化规律基本一致。当加速膛孔径(0.3~0.9 mm)小于装药直径时,随着加速膛孔径增大,飞片速度略有下降,飞片速度在1 866~1 918 m/s之间。当加速膛孔径为0.9~1.1 mm时,飞片速度衰减趋势开始增大。当加速膛孔径(1.1~1.5 mm)大于装药直经时,飞片速度、能量随着孔径增大而急剧下降。当加速膛孔径大于1.08 mm时,飞片不再满足可靠起爆JO-9C的条件。当加速膛孔径大于装药直径时,在剪切初始阶段,边缘位置飞片并不直接受到爆轰产物的作用,而是受到靠中间位置飞片的拖拽作用产生速度,这一能量消耗,降低了飞片的整体速度,并且随着加速膛孔径增加,所要带动的边缘位置飞片质量增加,飞片速度、能量下降趋势明显。

对于微尺寸叠氮化铅驱动飞片结构而言,加速膛直径不宜过大于装药直径,此时飞片能量不足以起爆下级装药;加速膛直径也不能过小,不能低于飞片起爆下级装药的飞片临界直径。

4 结论

本文提出一种确定叠氮化铅JWL状态方程参数的方法,相比于利用炸药各产物的多方指数γ加权求得炸药多方指数γ的方法更加合理,方便于工程设计。建立了微尺寸叠氮化铅驱动飞片的仿真模型,并与PDV测得的结果相比较,验证了参数拟合和仿真模型的准确性。研究了微尺寸叠氮化铅驱动飞片的重要结构参数对飞片速度、能量的影响规律。得出以下主要结论:

1)随着装药直径和高度增加,飞片速度、能量增长速率变小。直径变化对飞片速度、能量的影响大于高度变化的影响。装药直径和高度分别大于0.81 mm和0.9 mm时,满足可靠起爆JO-9C的条件。

2)飞片的速度与厚度负指数相关。随着飞片厚度增大,飞片能量先增后减,存在极大值。对于尺寸φ0.9 mm×1.8 mm的叠氮化铅,飞片厚度为0.12 mm时飞片能量最大,飞片厚度大于0.627 mm时满足可靠起爆JO-9C的条件。对于尺寸φ0.9 mm×0.9 mm的叠氮化铅,飞片厚度为0.1 mm时飞片能量最大,飞片厚度范围在0.09~0.128 mm时满足可靠起爆JO-9C的条件。

3)加速膛孔径小于装药直径时,飞片速度、能量变化不大,加速膛孔径大于装药直径后,飞片速度、能量急剧下降,对于尺寸φ0.9 mm×1.2 mm叠氮化铅装药,加速膛孔径应小于1.08 mm.