履带式行走机构越障性能影响因素分析

杨用增,安林超

(河南工学院机械工程系,河南 新乡 453000)

1 引言

海底行走机构随着工业技术发展进行一次又一次改革,包括轮式和履带式行走机构,前者以高速、灵活、容易控制、能耗低等优点主要应用于良好路面上,而后者虽然不如前者方便、快速、灵活,但其有良好稳定性和较强适应能力、能够在较复杂环境下工作,尤其在地形复杂、软底质环境下,具有较强实用性[1]。这些行走机构以适合松软底质以及软硬底质交错海底矿区环境,提高行驶机构的附着性能和减振性能,保证海底作业顺利进行。

国内外学者对此类机构进行了一定的研究:文献[2]采用数学模型分析,研究某行星轮式机构的轮胎滑移率变化对机构运行特性的影响,并对最优设计进行了试验验证,使得模型分更为准确;文献[3]采用ADAMS建模的方法,分析某多轮行走机构轮胎间距对机构运动特性的影响规律,获得了最优间距设计与障碍物之间关系;文献[4]基于RecurDyn对某履带式行走机构轮胎的输出特性进行分析,获得机构的最大爬坡角,获得极限工况坡度;文献[5]采用ADAMS建模分析某行星轮行走机构在不同运行路面的运行特点,并作为设计的参考依据。目前的分析主要是以仿真为主,通过模型分析获取最优设计,从输出特性出发获取影响因素的最优设计,采用试验的方法进行验证分析。

对实心轮胎—橡胶履带摩擦驱动式行走方案进行分析,分析驱动力矩和接触力变化,获取驱动力矩影响因素,在此基础上建立实心轮胎—橡胶履带摩擦驱动式行走机构的样车模型,并对不同地况:爬坡35°路况、越障280mm、跨沟等工况进行分析,分析机构的越障能力和行走性能。

2 行走机构设计

2.1 橡胶履带摩擦驱动式行走方案

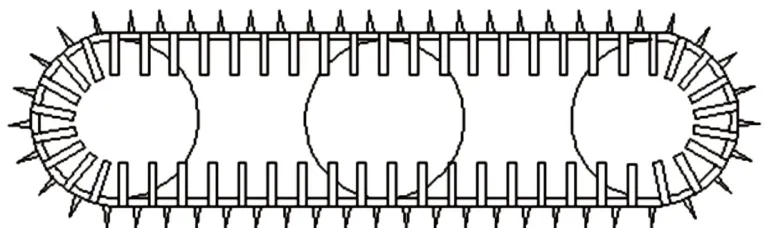

实心轮胎—橡胶履带摩擦驱动式行走装置示意图,如图1所示。该摩擦驱动式行走装置主要由三个相同的实心轮胎、等节距的橡胶履带块、“U”型金属框架以及螺钉等构成[6]。该履带块采用了以往深海履带的尖三角的履带鞋形式,有利于该机构海底的行走。

图1 实心轮胎—橡胶履带摩擦驱动式行走装置Fig.1 Running Mechanism of the Rubber Tracks with Friction-Driven

在实心轮胎—橡胶履带摩擦式的方案中,实心轮胎的半径与实心轮胎—橡胶履带啮合式方案中的实心轮的节圆半径相同,橡胶履带主要由橡胶履带块、“U”型金属框以及螺钉等组成。在原理上,它与啮合式不同之处在于,实心轮胎和橡胶履带主要依靠轮胎与履带的橡胶表面以及金属“U”型框之间的接触摩擦来传递动力。同时,金属“U”型框架除了起到增大轮胎与履带间的摩擦力以外,还有夹持轮胎,防止轮胎由于在运动中过大的跳动而脱离履带,从而发生脱带现象。

2.2 机构接触力分析

该组合结构中,动力从中间齿轮输入到中间轮胎,中间齿轮经过相邻的小齿轮传动到前后齿轮,由前后齿轮带动前后驱动轮胎[7]。为了便于分析计算,将轮胎等效为圆柱体,绕在轮胎上的履带块等效为等边多边形,多边形的边长为履带块的节距。接触力在求解时,是以带有单向约束的问题为理论模型,用弹塑性理论来分析计算的[8]。接触力的具体求解则使用两种数学模型:冲击函数模型和泊松模型,两种求解模型都使用单向约束问题的罚函数准则。该方案中轮胎与履带间的接触力采用的是冲击函数模型。采用冲击函数模型[9],则轮胎与橡胶履带间的接触力表达式为:

式中:Fn—接触力,N;K—接触刚度,N∕m3∕2;g—渗入深度,m;e—力指数;dg∕dt—渗入速度,m∕s;dmax—最大渗入深度,m;cmax—最大渗入深度时所达到的最大阻尼,Ns∕m;step—阶跃函数。

2.3 机构驱动力矩

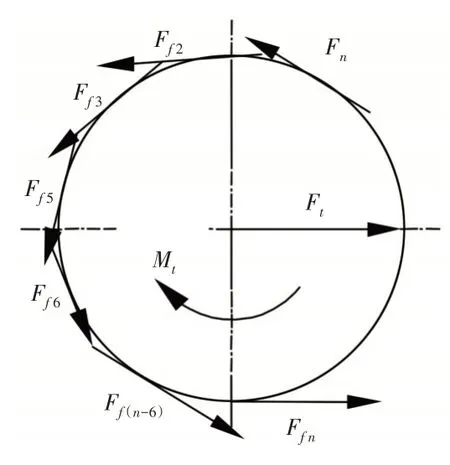

以后驱动轮为例,如图2所示。

图2 摩擦驱动式行走方案示意图Fig.2 Friction-Driven Walking Program

分析其与履带块的接触受力情况,摩擦驱动式的作用点发生在轮胎的外表面和履带的内表面,轮胎与履带的作用力是轮胎的花纹表面和履带的内表面产生的摩擦力,其摩擦力产生的力矩之和驱使履带传动[10]。则:

式中:f—轮胎与履带的摩擦系数;

K—轮胎与履带间接触刚度,N∕m3∕2;

R—轮胎半径,m;

δi—轮胎与履带接触变形量,m。

从公式中,可以看到在摩擦驱动式结构中,轮胎对履带的牵引力依靠的是轮胎与履带产生摩擦力,摩擦力与变形产生的正压力有关,假设压力按等比数列分布,则:

式中:Ni—第i块履带快的正压力;i=1,2,3…n,N;

q—等比数列公比;

F0—履带张力,N;

Fq—履带的牵引力,N;

n—轮胎与履带接触的轮胎花纹数。

由以上推导,最终有公式:

式中:a—相邻轮胎间距,m。

由于轮胎和履带的材料已经确定,则接触的刚度系数就确定,驱动力矩Mt与机体负载G、轮胎与履带接触弹性变形量δ、轮胎与履带之间的摩擦系数f、轮胎接触花纹数n等有关。

2.4 驱动力矩影响因素分析

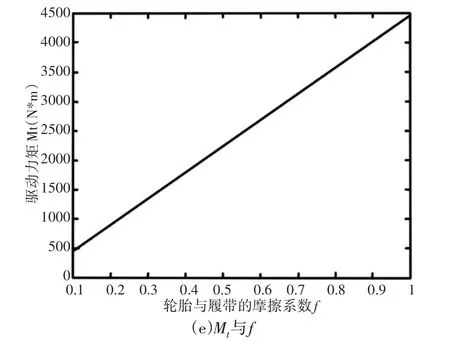

根据式(5)分析,应用MATALAB,对于驱动力矩Mt,分别对机体负载G、摩擦系数f、弹性变形量δ、轮胎半径R等进行分析,结果如图3所示。

图3 驱动力影响因素变化曲线Fig.3 Variation Curve of Driving Force Influence Factor

从图中可以看出,驱动力矩随负载的增加而增加,负载增加对驱动力矩影响变化较大。轮胎与履带的变形量增加,驱动力矩增大,因为弹性变形量增加,压力增加,摩擦力增加,从而驱动力矩增加。花纹数增加,与履带接触的花纹数就增加,接触面积增加,接触力就增加,驱动力矩增大,因此减小花纹节距增加轮胎的花纹数,就会增大驱动力矩。轮胎半径对驱动力矩的影响几乎成线性关系,随着轮胎半径的增加,驱动力矩也增加。综上所述,在摩擦驱动式实心轮胎—橡胶履带行走装置中,轮胎的驱动力矩随着机体负载、轮胎与履带的摩擦系数、接触变形量、接触花纹数及轮胎半径的增加而增大。

3 机构样车在各工况性能分析

按照前文设计分析,搭建实心轮胎—橡胶履带摩擦式行走装置的试验样车,如图4(a)所示。根据行走机构的工作环境,可简化为斜坡、台阶、凸台、凹坑等四类,如图4(b)所示。这里选取35°爬坡路面、越过障碍高度280mm及跨越沟壑1000mm的工况等,进行分析。将采集的数据导入进行处理,对结果进行对比分析。

图4 试验样机及不同工况Fig.4 Test Prototype and Different Working Condition

3.1 爬坡工况

根据行走机构行走的环境特点,这里选取35°坡工况进行分析,分析结果,如图5所示。

图5 爬坡35°工况Fig.5 Climbing Condition

由图可知,当t=0时,行走机构开始启动,加速度在开始最大,驱动力矩为零,行走机构不稳定;当t=(0~1)s,行走机构启动后,加速度降低,速度逐渐增大,驱动力矩也增加,在1s时,速度达到最大值为0.43m∕s,驱动力矩为16099N·m,当t=(1~4.5)s时,加速度较小,速度脉动很小,变化范围在(0.42~0.43)m∕s之间,驱动力矩脉动不大,平均值为7075N·m;当t=(5~7)s时,加速度有脉动,速度仍然在(0.3~0.4)m∕s脉动,在加速度达到最大值的时刻,驱动力矩达到最大值11560N·m。

从前轮与任意三个履带块的接触力变化曲线看出:接触1、20、40的接触力分别为前轮与履带块1、20、40作用力的变化曲线呈周期性变化而且曲线变化很相近,在t=1s时由于启动时不稳定,履带块1作用力较大,其值为67530N,稳定后,三个履带块的接触力的最大值为57605N。

从履带块与中间轮胎的接触力变化曲线看出:在前1s,履带块40的小峰值明显增大,这是启动时,行走机构不稳定,驱动力矩较大,1s后,三块履带块的变化平缓稳定,最大值为56620N,由于中间轮胎与履带的接触变化周期短,而且轮胎上部的压力小于轮胎底部的压力,所以出现接触力变化周期短和接触力峰值交替出现的现象。

从履带块与后轮的接触力变化曲线得到:接触56、75、95分别是后轮与履带块1、20、40的接触力,从图中可以看出,履带块20在t=1s时,作用力较大,起始机构不平稳,正压力不均衡,在4-10s过程中,接触56、75、95的接触力变化趋势是相同的,最大值为56074N,运动平稳,受力较均匀。

在整个水平软底质路面上行驶过程中,加速度、速度、驱动力矩都比较稳定,三个轮胎与履带接触力的最大值较接近。

3.2 凸台工况

凸台障碍的高度为280mm,测试行走机构越过垂直障碍的能力,分析结果,如图6所示。

图6 障碍280mm参数变化Fig.6 280mm Barrier Parameter Change

由图可知,t=(0~1)s,加速度从最大值迅速降低,速度从0增加到0.35m∕s,驱动力矩从0增加到10000N·m;t=(1~3.5)s,加速度波动很小,速度在(0.3~0.42)m∕s,驱动力矩比1s前增加很多,平均值增加到10974N·m;在t=4s时,加速度有波动,速度突然增加,三个轮速同时增加很大,前轮最大增加到0.9m∕s,驱动力矩为17876N·m;t=(5~6)s过程中,加速度有脉动,但是速度降低到0.4m∕s,驱动力矩也缓慢降低到5500N·m;此后,加速度、速度虽有脉动,但是变化幅度不大,驱动力矩也上下波动,其平均值为5233N·m。

从履带块与前轮接触的作用力的变化曲线得到:图中曲线在(0~5)s的过程中,接触作用力较大,最大值为72000N,明显大于5s后的接触作用力,这是因为在越障的时候,履带与地面接触产生很大的压力,其压力导致轮胎与履带之间的正压力也增大,实心轮胎与履带间的接触变形量增加,所以接触的作用力增加。履带块与中间轮接触中,在5s前的作用力的峰值明显大于5s后的接触作用力的峰值,最大值为68000N,可见中间轮的接触作用力小于前轮越障的作用力。履带块与后轮接触的作用力的变化曲线中,接触的作用力的峰值出现在5s前,最大值为73950N,在5s后接触作用力减小,周期性变化较明显。在越障过程中,后轮与履带块作用力明显大于前轮和中间轮与履带块作用力。

在整个越障过程中,由于履带刺与障碍物接触作用时间短,接触压力变化较大,导致轮胎与履带的变形量变化也较大,因此在越障时,出现速度、加速度突然变化很大的现象,但是针对整个越障过程,驱动力矩变化还是较平稳的。

3.3 凹坑工况

将壕沟的宽度设置为1000mm,检验行走结构跨越凹坑的能力,分析结果,如图7所示。

图7 跨凹坑工况Fig.7 Cross-Ditch Condition

由图可知:t=0s刚刚启动时,加速度较大,启动时不稳定。0s后加速度迅速降低后又恒定。(1~2.5)s时,加速度很小且恒定,速度维持在0.45m∕s,驱动力矩最大值为7844N·m;(2.5~7)s过程中,加速度基本无变化,而速度脉动很大,前轮变化更为明显,在(0.3~0.6)m∕s之间变化,但是三个轮轮速的变化趋势基本一致,在这个时间段里,驱动力矩明显增大,在5s时驱动力矩出现最大值为22524N·m;(5~7)s,驱动力矩从最大值逐渐减小,但是仍然很大;(7~15)s之间,各参数值恢复到前2s的状态:速度恒定0.45m∕s,驱动力矩降低。

任取三个履带块与前轮的接触作用力曲线,接触1、20、40分别为前轮与履带块1、20、40的接触作用力,从图中可以看出,(0~5)s的过程中,接触力的曲线的数值明显大于7.5s后的作用力数值,6.4s时,履带块20的最大作用力为75000N,此时,前轮跨沟,阻力增大,地面对履带的压力突然增大,驱动力矩增加,履带的作用力增大。

任取履带块与中间轮的接触作用力曲线,接触166、185、205分别为中间轮与履带1、20、40的接触作用力,从图中可以看出,在2.5s时,履带块1的作用力较大,这是因为中间轮与沟壑接触产生力的突变,在5s时,由于中间轮要跨过沟壑,此时,履带块40与中间轮的接触作用力再次增大,最大值为75010N;7.5s后,三个履带块的接触力恢复到水平路面行驶的状态。

任取履带块与后轮的接触作用力曲线,接触56、75、95分别为后轮与履带块1、20、40的接触作用力,从图中可以看出,在前5s的过程中,履带块1的作用力较大,其中,履带块1的作用力最大达到75022N,在t=(5~6.5)s过程中,履带块20、40的作用力较大,这是由于后轮在跨沟的过程中,沟壑对履带产生的阻力很大,接触力也迅速增加所致。但是在7.5s后的水平路面上,三个履带块的接触作用力大小变化趋势一致。

前轮、中间轮、后轮与履带块1、20、40的接触变形量和接触作用力的变化趋势与硬底质路面的变化趋势相似。

4 结论

针对实心轮胎—橡胶履带摩擦驱动式行走方案、驱动力矩和接触力变化基础上,基于行走机构样车模型,分析不同工况机构的越障能力。可知:

(1)实心轮胎与履带块之间的接触作用力的变化趋势与其间的弹性接触变形量的变化趋势相同,前轮与履带块之间的接触力的变化趋势同后轮与履带块之间的接触力变化趋势对称相反,且成周期性变化;

(2)中间轮与履带之间的接触力与前后轮的接触力相比,前者出现大小不同的两个峰值,两个峰值的时间间隔几乎相同,出现作用力的周期接近前后轮作用力的周期的1∕2倍,作用时间也短;

(3)实心轮胎的速度、加速度以及驱动力矩存在一定的脉动,但是脉动较小,说明摩擦驱动式方案比较适合海底地形。