风洞捕获轨迹机构设计与工作空间分析

李 宁,谢志江,姜安林,贾 波

(重庆大学机械传动国家重点实验室,重庆400044)

1 引言

飞机在发射或投放导弹、炸弹、副油箱等外挂物时,为避免这些外挂物与飞机发生碰挂,必须对从飞机发射或投放后的外挂物的运动轨迹进行模拟测量。而模拟测量需要一套放在风洞中的六自由度机构实验设备。此种机构的设计除了满足足够的强度和刚度等,还需要满足足够的工作空间,易于安装维护和控制的要求。

目前在国内,文献[1]中设计了一种六自由度机构,此机构的X向和Z向都是通过机构的二级旋转运动产生的投影位移实现,因此这两个运动存在相互耦合关系,不利于单独运动控制,同时也限制了这两个方向的工作行程。文献[2]中机构在X,Y,Z三个移动方向完全解耦,运动控制更加方便;但是此机构在配重X向机构时,Y向机构增加了配重的重量,同时X向的与Y向的运动范围较小;在Y向外挂物的力比X向与Z向的力大,因此要尽可以减小Y向机构的受力面积,以增加机构的刚度,而此机构的Y向受力面积较大,减小了机构的刚度。文献[3]中机构需要从上往下吊装安装,起吊高度高,同时Z向机构是嵌套的形式,不利于机构的安装与维护。文献[4]中对机构局部俯仰偏航机构进行了运动学分析,并未对机构整体运动学进行分析。文献[5]中利用几何法和数值法计算了7R机械臂的工作空间,但是对于多自由度的机械臂几何法求解复杂。文献[6]中利用SimMechanics仿真法计算了串联三自由机构的工作空间。文献[7]中提出了D-H法在建立坐标系时存在的问题,提出了一种CFDH法完善了机器人的运动学建模。

综合以上分析,主要解决旧机构不能满足现在行程要求,重新设计了一种新的机构,分析其机构的强度和刚度。同时对于D-H法运用本机构建模的不便,运用基本坐标变换和DH法联合法,建立了六自由度机构的运动学正解模型,并运用蒙特卡洛法和SimMechanics对比来验证运动学模型和工作空间是否正确。

2 六自由度机构结构设计

2.1 整体机构

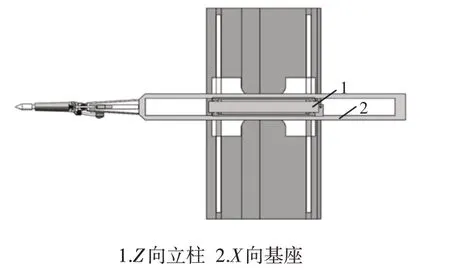

该机构由三个移动关节和三个转动关节组成,分别实现X Y Z的移动和绕三个轴俯仰,偏航和滚转的六个自由度运动,用来模拟导弹等外挂物从飞机分离时的运动。如图1所示。三个移动关节都是由电机带动丝杠螺母实现。偏航和俯仰机构是则是利用曲柄滑块的原理实现,滚转则是由中空电机加减速器直接输出为转动。在此机构中,设计了两种X向基座形式:第一种采用X向基座侧挂在Z向立柱上,俯视图,如图2所示。第二种采用X向基座对称包络Z向立柱,俯视图,如图3所示。在相同厚度Z向立板情况下,第一种方式和第二种方式的横截面机分别为0.23276m2和0.3542m2,不用对称机构对X向基座在Y O Z平面的横截面积上可以减小34.2%,有效减小气流对机构冲击。同时第二种方式在安装X向导轨时需要保证两侧的导轨在同一平面,这增加了装配时的精度。同时因为第一种方案中X向基座是悬臂的形式,对Z向立柱的力增加,但是相对于X向横梁的截面积减小了34.2%,有效减小了空气对X向横梁的阻力。因此第一种方式更加合理。

图1 六自由度机构轴侧三维模型Fig.1 3D Model of the Six-Degree-of-Freedom Mechanism Axis Side

图2 X向基座侧挂俯视图Fig.2 X-Side Base Side View

图3 对称X向基座俯视图Fig.3 Symmetrical X-Direction Base Top View

2.2 俯仰偏航单元结构设计

俯仰偏航机构前面连接滚转机构,在连接到外挂物上,带动外挂物实现俯仰和偏航运动。俯仰偏航都是可以等效为曲柄滑块机构,两个自由度的旋转中心轴线互相垂直且不相交;同时为了空间复用,两个驱动布置成并联机构,俯仰偏航分别可以实现±45°的范围,如图4所示。

图4 俯仰偏航机构三维模型Fig.4 3D Model of Pitch Yaw Mechanism

2.3 X向和Z向单元结构设计

为实现机构的X向和Z向机构的直线运动形式,由丝杠螺母把电机转动变为螺母的移动,两个方向的滑块布置为相互垂直的方式。如图5所示。

图5 X向与Z向结构三维模型Fig.5 3D Model of X-Direction and Z-Direction Structure

3 建立工作空间运动模型

由于连杆(1~4)为移动副,连杆(5~7)为转动副,连杆(1~4)如果运用D-H较为繁琐,坐标建立需满足D-H法中平移变换,使得建立起来非常不便。由于D-H法所有运动都是关于X轴和Z轴的,而无法表示关于Y轴的运动[7-9]关于对于这种移动副直接应用基本坐标变换比D-H更为简单,所以表1只有连杆(5~7)运用D-H法。关节参数由连杆长度ai-1,连杆的间距di,连杆的转角θi,连杆的转角αi-1四个参数表示。

表1 六自由度机构连杆变换参数Tab.1 6-Degree-of-Freedom Mechanism Linkage Transformation Parameters

根据所建立的坐标系,如图6所示。运用D-H法连杆变换公式(1)与基本坐标变换式(2),式(2)中A1表示沿着y轴移动d1的矩阵,A2表示沿着z轴移动d12的矩阵,A3表示沿着z轴移动d12的矩阵,A4表示沿着x轴移动d3的矩阵。A5,A6,A7代入式(1)。

图6 关节坐标系Fig.6 Joint Coordinate System

4 工作空间的求解

4.1 应用蒙特卡洛法求解工作空间

蒙特卡洛法是由随机理论的发展而来的用于求解多关节机械臂工作空间[10],这种方法的关键在于随机数是在机构的各个关节变化范围内取值的,再把这些随机数当作函数的自变量,依次得出函数值的点集在显示出工作空间。由于本机构有多个自由度,几何法和解析法在求解此机构会比较繁琐,而用蒙特卡洛法的过程中要先算出机构末端的位置坐标,这不仅可以为下一步计算运动学的正解和逆解提供方便,同时可以在此基础上运用蒙特卡洛法算出工作空间。采用蒙特卡洛法求解本机构工作空间的步骤如下:

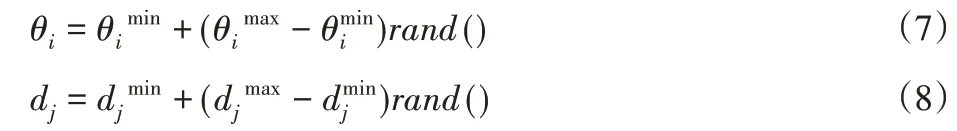

首先计算出机构运动学的正解方程,从方程中得出末端坐标系相对于参考坐标系的位置坐标。由于只要末端的位置坐标,因此可以不考虑末端姿态坐标。位置坐标表达式如上式(4)-式(6)。确定三个移动关节和三个转动关节的取值范围,利用Mat⁃lab中rand()函数产生N个(0~1)的随机点。代入如下公式产生各关节的随机变量。

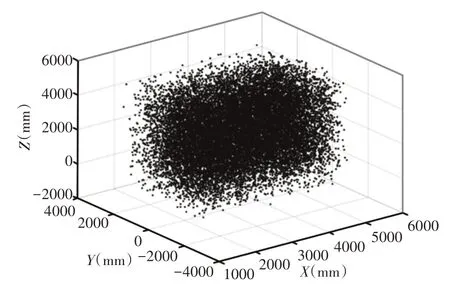

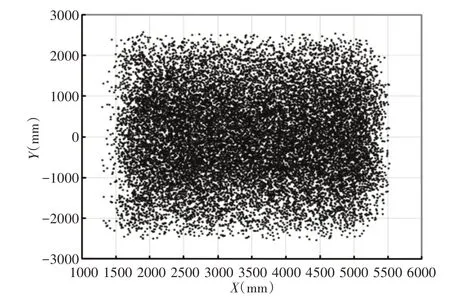

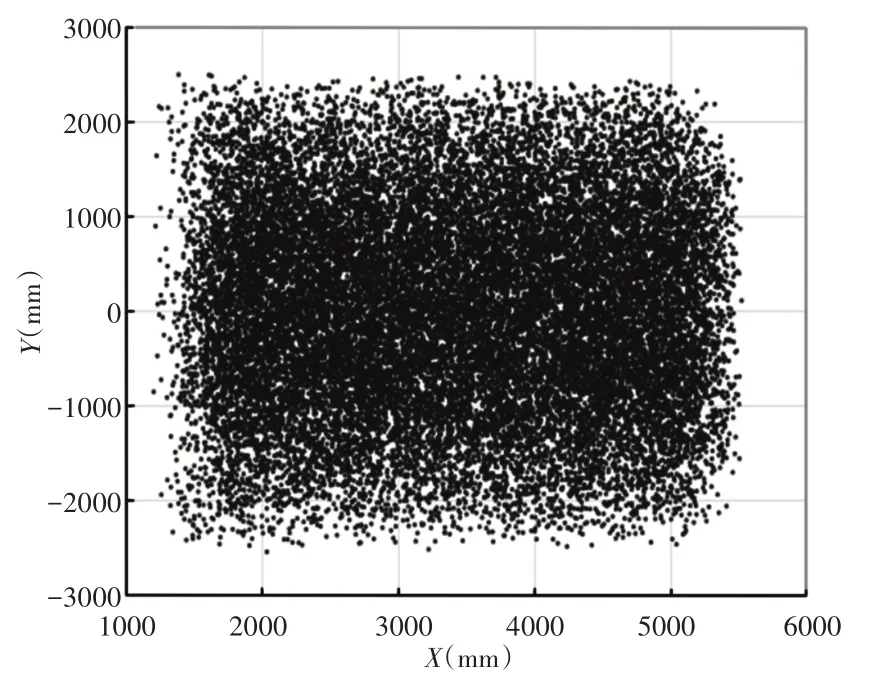

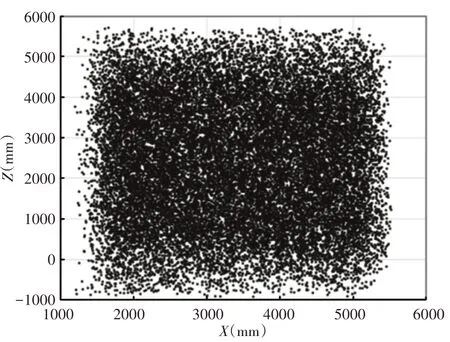

将产生的各个关节的随机变量代入机构末端的位置坐标p x,p y,p z的表达式中计算空间坐标点。设定循环次数,将坐标点云图输出到图形设备,分析其工作空间。循环次数即是产生随机点的数量。利用Matlab将上述步骤程序化,取循环次数为20000。即可得到六自由度机构末端的工作空间云图。工作空间三维图和各截面图,如图7~图10所示。

图7 工作空间云图Fig.7 Workspace Cloud

图10 YOZ截面图Fig.10 YO Z Cross-Section

由仿真图形结果可以看出,这里的六自由度机构的工作空间近似为一个长方体,相对于坐标0,机构末端X向运动范围(+1400~+5400)mm,Y向空间范围(-2600~+2600)mm,Z向运动范围(-1000~+5400)mm。

图8 X O Y截面图Fig.8 XOY Cross-Section

图9 X O Z截面图Fig.9 XOZ Cross-Section

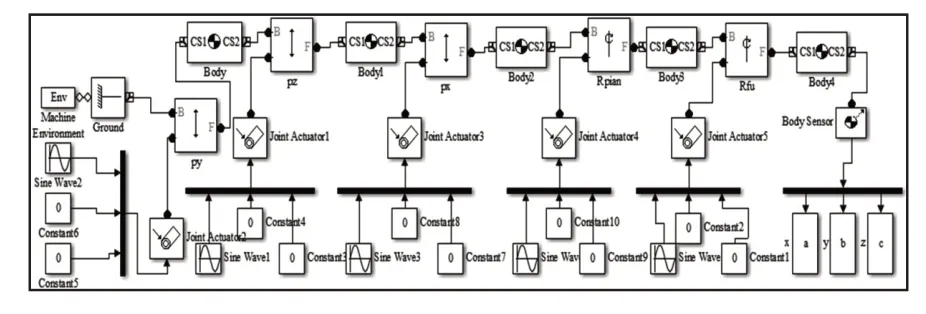

4.2 应用SimMechanics求解工作空间

利用simulink中的SimMechanics工具箱,根据机构的运动模型,建立机构仿真模型,如图11所示。主要选取一个接地模块,3个移动副,2个转动副,5个刚体模块,5个驱动模块和一个传感器模块。由于本机构中的滚转对工作空间没有影响,因此没有必要建立滚转的模块。根据各个关节的移动范围和转动范围设置各个模块的驱动。利用传感器跟踪的机构末端的位置,并把数据输出到主界面的workspace中。再利用这些数据运用plot函数绘制出工作空间的图,如图12~图15所示。

图11 整体机构运动仿真模型Fig.11 Overall Mechanism Motion Simulation Model

图12 工作空间云图Fig.12 Workspace Cloud Map

图15 Y OZ截面图Fig.15 YO Z Sectional View

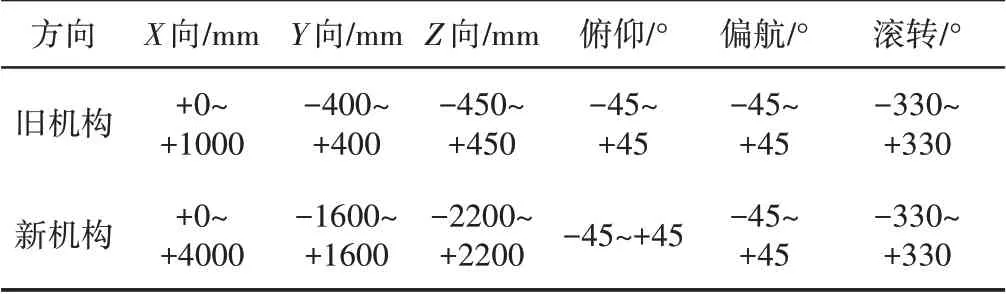

对比蒙特卡洛法与SimMechanics方法,两种方法的得出的结果近似相同,说明该模型的运动方程建立的正确性;同时运动相比于文献[2]中的X向运动范围为(+0~+1000)mm,Y向运动范围为(-400~+400)mm,Z向运动范围为(-450~+450)mm,如表2所示。变为X向运动范围(+0~+4000)mm,Y向空间范围(-1600~+1600)mm,Z向运动范围为(-2200~+2200)mm。X向与Y向行程提高4倍,Z向行程提高4.8倍,运动工作空间得到有效提高。

表2 新旧机构的运动副的运动范围对比Tab.2 Comparison of the Range of Sports of the Sports Department of the Old and New Institutions

图13 X O Y截面图Fig.13 XOY Cross-Section

图14 X O Z截面图Fig.14 XOZ Cross-Section

5 有限元仿真分析

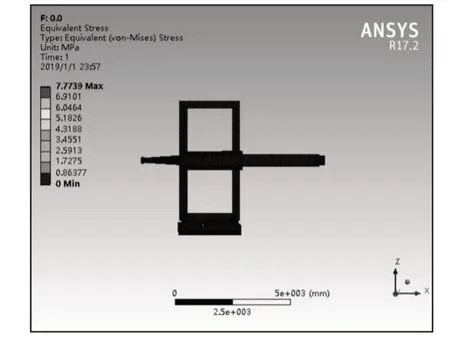

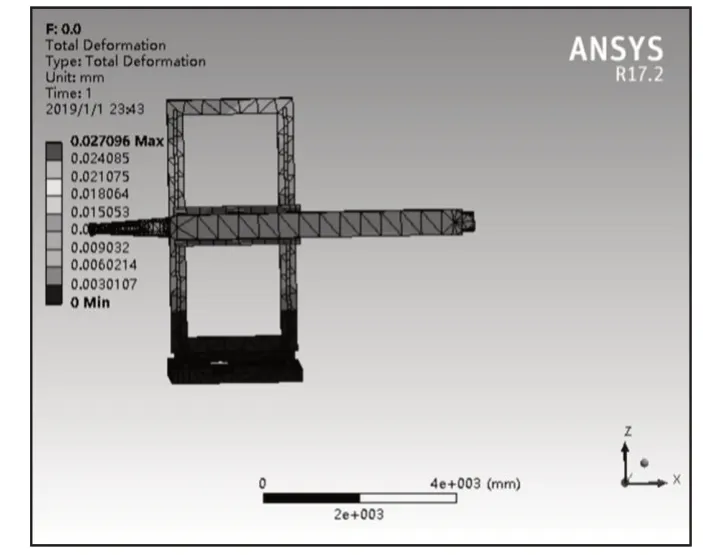

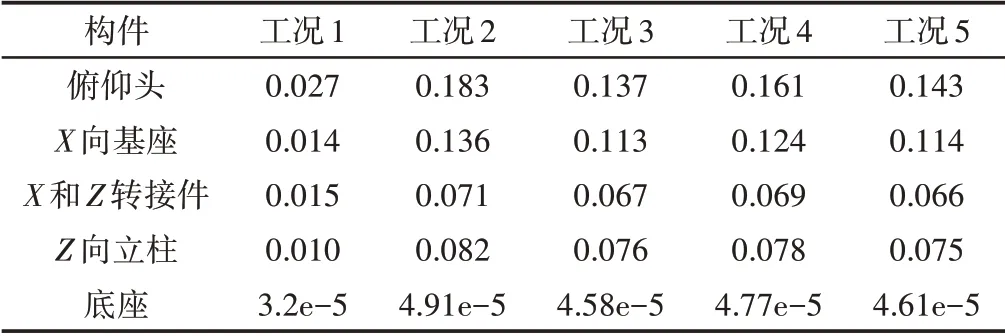

在满足一定工作空间的条件下,为保证不同姿态下机构的强度和刚度,需要对机构进行有限元分析。首先为保证网格的划分,需要对外购件进行等尺寸的简化,调整到不同位姿,再将solidwork中三维模型导入ANSYS软件中。其中定义模型的材料为Q235,弹性模量为2×1011N∕m2.泊松比0.3,密度7850kg∕kg∕m3,屈服极限235MPa。机构的典型工况如表3,例如工况1中最大应力和最大变形,如图16、图17所示。不同工况下机构关键零件的最大变形和最大应力,如表4、表5所示。

图16 工况1中的最大应力云图Fig.16 Maximum Stress Coud in Case 1

?

图17 工况1中的最大变形云图Fig.17 Maximum Deformation Cloud in Case1

表3 典型工况下机构的状态表Tab.3 State table of the mechanism under typical working conditions

表4 各构件在不同工况下的最大变形表(mm)Tab.4 Maximum Deformation Table of Each Component under Different Working Conditions(mm)

表5 各构件在不同工况下的最大应力表(MPa)Tab.5 Maximum Stress Table of Each Component under Different Working Conditions(MPa)

由表4可知,俯仰头在工况2下变形最大为0.183mm;同时表4可知在同一工况下俯仰头的变形最大,底座的变形最小。在表5中在工况2时X和Z向转接件的应力最大为11.273MPa,小于材料的屈服极限235MPa。因此结构的静刚度和强度都能满足。

6 结论

提出了一种新型六自由度机构,并具体设计俯仰、偏航、X向、Y向、Z向各个部分的结构形式,同时对比分析了X向基座方案一和方案二两种方案,得出方案一更优。采用蒙特卡洛法与SimMechanics仿真法作对比,验证了该机构的运动学正解方法与工作空间的正确性,同时结果表明X向和Y行程提高4倍,Z向行程提高4.8倍,提高了六自由度的工作空间。应用有限元法对机构的关键部件在不同工况下进行了强度和刚度分析,结果表明在工况2时,最大应力为11.273MPa,最大变形0.183mm,该结构强度和刚度设计合理。