超声波辅助提取黄刺玫籽油及其理化性质研究

殷春燕,李伶俐,张献忠,李丹,陈江魁,穆谈航

1. 邯郸学院生命科学与工程学院(邯郸 056005);2. 中纺粮油(日照)有限公司(日照 276826)

黄刺玫又称马茹子,拉丁学名为Rosa xanthina,是蔷薇科蔷薇属黄刺玫种的野生灌木,广泛分布于中国北方山地地区[1]。文献指出,黄刺玫果实含有大量维生素、萜类、皂苷、黄酮物质,具有抗氧化、延长凝血酶原时间等作用[1-3]。黄刺玫籽约为果实质量的一半,含油率在11%左右。黄刺玫籽油中含有丰富的脂肪酸,维生素A、E和Fe、Zn、Mn等多种微量元素,其中不饱和脂肪酸质量分数为94.89%,具有较高的食用价值[4]。因此黄刺玫籽油具有较高的开发价值。但由于相关研究较少,导致黄刺玫籽尚未得到有效开发利用。

常见的植物油提取方法有压榨法、溶剂法、水酶法、超声辅助法、超临界CO2萃取法等。超声辅助法因具有提取时间短、效率高、出油率高等优点,在植物油的提取方面得到广泛应用[5-6]。关于黄刺玫籽油的提取方法还不成熟,仅宋高林等[7]、王晓燕等[4]分别采用溶剂法和CO2萃取法对黄刺玫籽油的提取进行研究。关于超声波辅助提取法在黄刺玫籽油提取中的应用还鲜有报道。因此,以超声波辅助作为提取方法,石油醚作为提取溶剂,采用单因素试验分析料液比、超声功率、超声时间和超声温度对黄刺玫籽油提取率的影响,并在单因素基础上选出影响较大的因素,利用响应面Box-Behnken设计建立模型,对黄刺玫籽油提取工艺条件进行优化,确定超声波辅助提取黄刺玫籽油的最佳工艺。与溶剂法、水酶法提取得到的黄刺玫籽油进行理化性质和营养成分比较,以期得到高效的黄刺玫籽油提取方法,从而为黄刺玫籽油的合理利用提供技术支持。

1 材料与方法

1.1 主要材料与试剂

黄刺玫籽(市售);石油醚、冰乙酸、三氯甲烷、碘化钾、硫代硫酸钠、无水硫酸钠、可溶性淀粉、重铬酸钾、乙醚、异丙醇、百里香酚酞、氢氧化钠等(分析纯,国药集团化学试剂有限公司)。

1.2 主要仪器与设备

FA2104N电子分析天平(上海精密科学仪器有限公司);KQ-500DE型数控超声波清洗器(昆山市超声仪器有限公司);GRX-200型电热恒温鼓风干燥箱(西安禾普生物科技有限公司);N-1100旋转蒸发仪(上海爱朗仪器有限公司);WAY阿贝折光仪(上海精密科学仪器有限公司);SHB-III循环水式多用真空泵(郑州长城科工贸有限公司)。

1.3 方法

1.3.1 超声辅助法提取黄刺玫籽油工艺

黄刺玫籽→挑选正常无霉烂的→于60 ℃烘干30 min→粉碎过0.250 mm孔径筛→加入石油醚混合→超声提取→抽滤取滤液→减压浓缩→干燥→黄刺玫籽油

1.3.2 提取率的计算

黄刺玫籽油提取率的计算按式(1)计算[8]。

式中:m1为提取后黄刺玫籽油质量,g;m0为黄刺玫籽粉质量,g。

1.3.3 单因素试验

1.3.3.1 料液比

准确称取一定质量的黄刺玫籽粉,超声温度40 ℃,超声功率300 W,超声时间30 min。料液比选择1∶4,1∶6,1∶8,1∶10和1∶12(g/mL)。

1.3.3.2 超声温度

准确称取一定质量的黄刺玫籽粉,料液比1∶8(g/mL),超声功率300 W,超声时间30 min,超声温度选择30,40,50和60 ℃。

1.3.3.3 超声功率

准确称取一定质量的黄刺玫籽粉,料液比1∶8(g/mL),超声温度40 ℃,超声时间30 min,超声功率选择200,300,400和500 W。

1.3.3.4 超声时间

准确称取一定质量的黄刺玫籽粉,料液比1∶8(g/mL),超声温度40 ℃,超声功率300 W,超声时间选择20,30,40,50,60和70 min。

1.3.4 响应面试验

根据单因素试验结果,选取3个对提取率影响较大的因素,以黄刺玫籽油提取率为评价指标,采用Box-Behnken法进行三因素三水平响应面试验设计,对超声波辅助黄刺玫籽油的提取工艺进行优化。

1.3.5 溶剂萃取法提取黄刺玫籽油

黄刺玫籽→挑选正常无霉烂的→于60 ℃烘干30 min→粉碎过0.250 mm孔径筛→以料液比1∶8(g/mL)加入石油醚→于80 ℃提取2 h→抽滤取滤液→减压浓缩→干燥→黄刺玫籽油

1.3.6 水酶法提取黄刺玫籽油

黄刺玫籽→挑选正常无霉烂的→于60 ℃烘干30 min→粉碎过0.250 mm孔径筛→以料液比1∶8(g/mL)加入水→调节pH 6.0,温度50 ℃→以复合酶(W纤维素酶∶W中性蛋白酶=1∶1)为提取用酶,酶添加量3.20%→酶解5 h→于95 ℃保温10 min灭酶→离心→取上层油脂→干燥→黄刺玫籽油

1.3.7 黄刺玫籽油品质的测定

折光指数的测定参照GB/T 5527—2010;水分及挥发物的测定参照GB 5009.236—2016;过氧化值的测定参照GB 5009.227—2016;酸价的测定参照GB/T 5009.229—2016;碘值的测定参照GB/T 5534—2008。VA和VE的测定参考GB/T 5009.82—2016。

1.3.8 数据处理

所有单因素试验均做3次平行试验,结果以“均值±标准差”表示,采用SPSS 20.0对数据进行方差分析,Origin 8.0进行图表绘制。

2 结果与分析

2.1 单因素试验

根据前期研究结果,在无水乙醇、丙酮、石油醚、正丁烷4种有机溶剂中,石油醚为最适合提取黄刺玫籽油的有机溶剂[9],故在超声波辅助黄刺玫籽油工艺中选用提取溶剂为石油醚。

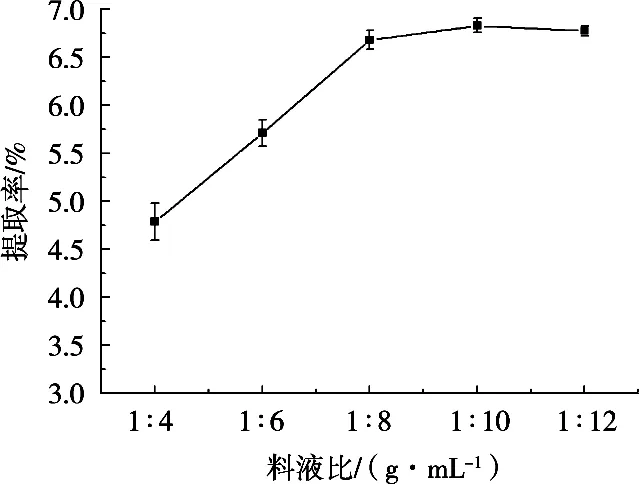

2.1.1 料液比的选择

图1为黄刺玫籽油提取率随料液比改变时的变化情况。结果表明,初始时随着提取溶剂石油醚用量增大,黄刺玫籽油提取率也逐渐提高,提取率在料液比1∶10(g/mL)时到达最大值,为6.83%±0.08%。这是由于增加提取溶剂用量,使得黄刺玫籽油在溶剂与黄刺玫籽粉中的浓度差增大,有利于提高传质速率[10]。之后随着石油醚用量继续增加,黄刺玫籽油提取率不再发生显著变化(p>0.05)。但与料液比1∶8(g/mL)的提取率相比,提高料液比至1∶10(g/mL)时,提取率并未显著增加(p>0.05)。因此从经济角度和提取率两方面考虑,最佳料液比为1∶8(g/mL),此时提取率为6.68%±0.10%。

图1 料液比对黄刺玫籽油提取率的影响

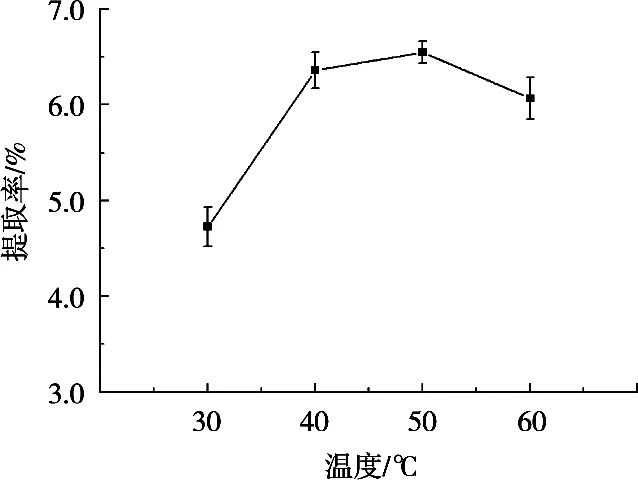

2.1.2 超声温度的选择

图2为超声温度改变时,黄刺玫籽油提取率的变化情况。结果表明,黄刺玫籽油提取率随超声温度升高而逐步增加,在50 ℃时达到最大值,40 ℃和50 ℃时的提取率没有显著差异(p>0.05)。随着温度继续升高至60 ℃,提取率开始下降。初始提取率增加是由于随着温度升高,分子间的运动加速,加快石油醚与黄刺玫籽粉末的接触。同时提取体系黏度下降,利于黄刺玫籽油扩散至石油醚中[10]。提取率在60 ℃时下降可能是由于提取温度达到石油醚的沸点(60~90 ℃),导致石油醚蒸发速率加快。此外,温度过高可能使得黄刺玫籽油中油脂结构或热敏性成分受到破坏,从而导致提取率降低[11]。综合考虑,最适超声温度选择40 ℃。

图2 超声温度对黄刺玫籽油提取率的影响

2.1.3 超声功率的选择

图3为超声功率改变时,黄刺玫籽油提取率的变化情况。结果表明,超声功率在200~300 W之间,黄刺玫籽油提取率增长迅速,超声功率300 W时,提取率达到最高值。这是由于超声功率提高,在液体中产生更强烈的空化及压力作用,加强对细胞壁的破坏作用,提高了提取率[12]。超声功率大于300 W后,提取率呈现下降趋势。可能是由于超声功率过大,产生的气泡过多,使得传质效果降低,这与王文静等[13]的研究结果一致。因此,最适的超声功率选择300 W。

图3 超声功率对黄刺玫籽油提取率的影响

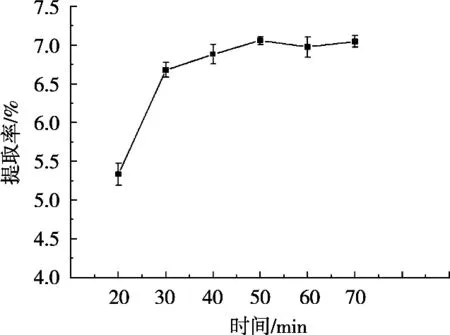

2.1.4 超声时间的选择

由图4可知,黄刺玫籽油提取率随超声时间延长呈现先增长后不变的趋势。提取率在超声时间50 min时达到最大,为7.06%±0.06%。这是由于随着超声时间增加,在超声波的空化作用下石油醚和黄刺玫籽粉的接触越充分,浸出的黄刺玫籽油越多,直至油脂在石油醚和黄刺玫籽中的浓度达到平衡。在50 min之后,黄刺玫籽油的提取率不再显著增加。在超声辅助提取乌桕籽油[13]、香根草油[14]时也得到同样的结果。但由于超声时间为40 min和50 min时的提取率没有显著差异(p>0.05),综合考虑,超声时间选择40 min为宜。

图4 超声时间对刺玫籽油提取率的影响

2.2 响应面优化试验

2.2.1 响应面模型的建立

在单因素试验基础上,固定条件料液比1∶8(g/mL),以超声温度、超声功率、超声时间3个因素进行Box-Behnken响应面试验设计,对提取工艺条件进行优化。响应面试验因素水平如表1所示。

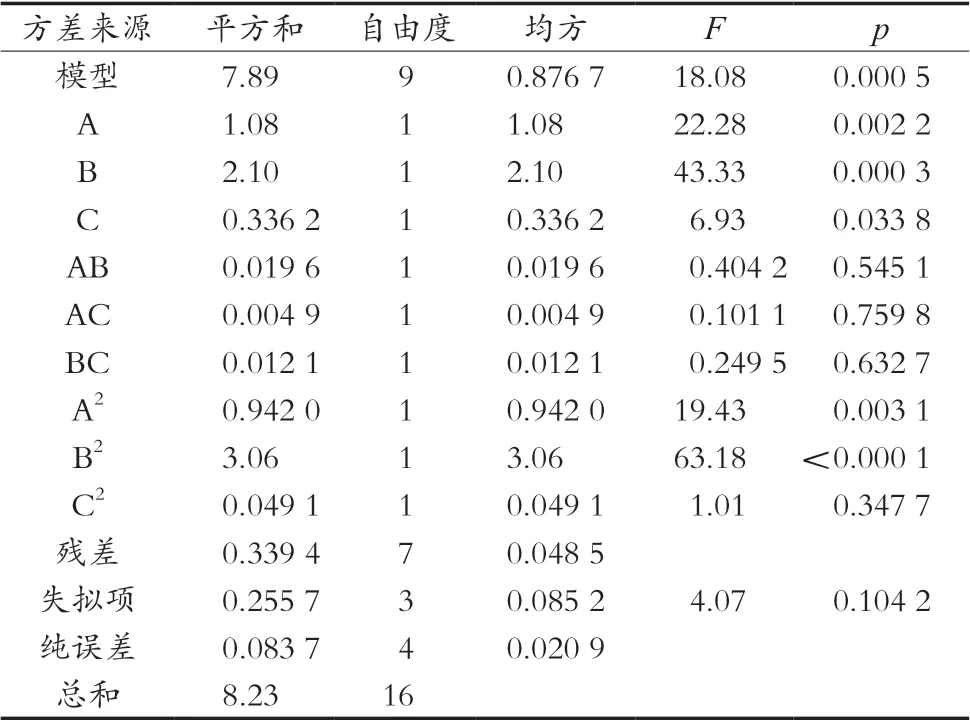

表2为响应面试验设计及结果。对表2中试验结果进行多元回归拟合,模型为提取率y=-13.0045+0.4082A+ 0.0513B+0.1044C-0.00007AB-0.000035AC+0.000055BC- 0.0047A2-0.000085B2-0.00108C2。由方差分析结果(表3)可知,模型p=0.0005及失拟项p=0.1042>0.05,说明模型极显著,可反映实际情况[15]。3个因素及二次项A2、B2均显著影响黄刺玫籽油提取率(p< 0.05)。由F值可知,3个因素对黄刺玫籽油提取率的影响依次为超声功率>超声温度>超声时间。模型中交互项AB、AC、BC及二次项C2对黄刺玫籽油的提取率均没有显著影响。

表2 响应面试验设计与结果

表3 方差分析

2.2.2 各因素交互作用的响应面图

不同因素交互作用对黄刺玫籽油提取率的三维响应曲面图如图5所示。图5(a、b、c)的响应曲面均存在最高峰,说明所选择的因素水平范围合理,在水平范围内存在极值[16]。从图5可以直观看出各因素对提取率的影响。响应曲面越陡峭说明该因素对提取率的影响越显著[17]。

图5(a)为超声时间40 min时,超声功率和温度对黄刺玫籽油提取率的影响。超声时间不变时,随着超声功率和温度增加,提取率均呈现先增加后降低趋势。超声功率对提取率的响应曲面更陡峭。同样,由图5(b和c)可知,超声功率和温度不变时,随超声时间延长,提取率变化较小,超声时间对提取率的响应曲面比较平缓。综合来看,3个因素中超声功率的响应曲面最陡峭,其次为超声温度和超声时间。说明超声功率对黄刺玫籽油提取率的影响最显著,这与方差分析中的结论一致。

图5 因素交互作用对提取率影响的响应面图

2.2.3 验证试验结果分析

由回归方程求得超声辅助提取黄刺玫籽油的最优工艺:超声温度44.82 ℃、超声功率340.01 W、超声时间40.75 min,提取率预测为7.02%。做3组平行试验作为验证试验。从实际操作条件考虑,将工艺条件调整为超声温度45 ℃、超声功率350 W、超声时间40 min,此时提取率为7.12%±0.14%,与预测值相差1.42%,表明该回归模型可以较好地反映黄刺玫籽油提取率与超声功率、超声时间、超声温度的关系。

2.3 不同提取方法对黄刺玫籽油品质的影响

为考察不同提取方法对黄刺玫籽油品质的影响,分别采用溶剂法、超声辅助溶剂法、水酶法对黄刺玫籽油进行提取,比较黄刺玫籽油的理化性质和维生素质量分数。

由表4可知,所选用的3种提取方法对黄刺玫籽油的折光指数、碘值没有显著影响,对水分及挥发物质量分数、酸价、过氧化值和维生素质量分数影响显著。碘值表示油脂中脂肪酸的不饱和程度[18],结果表明3种提取方法对黄刺玫籽油中不饱和脂肪酸的保留没有显著差异。超声辅助法得到的黄刺玫籽油水分及挥发物质量分数最低,而水酶法提取的黄刺玫籽油水分及挥发物质量分数最高。提取过程中加热温度及提取时间长短均会影响油脂的酸价和过氧化值[19-20]。所得黄刺玫籽油的酸价大小依次为溶剂萃取法>超声辅助法>水酶法。溶剂萃取法得到的黄刺玫籽油过氧化值最高,超声辅助法和水酶法没有显著差异。可能是由于溶剂萃取法在相对较高温度和长时间下提取,长时间加热导致油脂水解,高温加速油脂的氧化,最终导致溶剂萃取法得到的黄刺玫籽油酸价和过氧化值最高。

表4 不同提取方法制备黄刺玫籽油的理化指标及营养成分质量分数

从营养成分来看,超声辅助法提取得到的黄刺玫籽油中VA和VE质量分数最高,其次为溶剂萃取法,水酶法最低,可能是由于超声辅助法和溶剂萃取法所用的有机溶剂能够更有效提取出脂溶性VA和VE。综合来看,超声辅助法得到的黄刺玫籽油品质较好。

3 结论

以超声辅助法提取黄刺玫籽油,以石油醚作为提取溶剂,采用单因素试验分别探讨料液比、超声温度、超声时间、超声功率4个因素对黄刺玫籽油提取率的影响。利用Box-Behnken响应面设计对工艺条件进行优化,建立提取率与超声温度、时间、功率的二次回归模型。结果表明,最佳工艺条件为料液比1∶8(g/mL)、超声温度45 ℃、超声功率350 W、超声时间40 min,在此条件下提取率为7.12%±0.14%。3个因素对黄刺玫籽油提取率的影响依次为超声功率>超声温度>超声时间。与溶剂萃取法和水酶法相比,超声辅助提取得到的黄刺玫籽油具有较低的水分及挥发物质量分数、酸价和过氧化值,VA和VE质量分数最高。超声辅助法更适用于黄刺玫籽油的提取,从而为有效利用黄刺玫籽,将黄刺玫籽油开发成新型油脂资源提供理论依据。