PTFE颗粒对建筑钢结构表面磷化膜耐蚀性的影响

关玲,张伟华

(1.重庆外语外事学院,重庆 401120;2.青岛黄海学院,山东 青岛 266427)

磷化处理是钢铁表面常用的防护措施,通过磷化处理在钢铁表面生成一层不导电、性质较稳定的磷化膜,能抑制腐蚀微电池的形成,有效提高钢铁的耐蚀性[1-4]。然而,磷化膜微观多孔,虽然在常规大气环境中耐腐蚀能力较好,但在海洋大气环境中,孔隙处会成为腐蚀通道,导致磷化膜难以为钢铁提供较长久的防护。因此,设法填充或封闭孔隙对于进一步提高磷化膜的耐蚀性至关重要。

研究发现,钝化处理可在磷化膜表面生成一层钝化膜,起到封闭孔隙的效果[5-7]。另外,在磷化液中添加聚四氟乙烯(PTFE)、二氧化硅(SiO2)等不溶性颗粒,颗粒伴随着共沉积掺杂在磷化膜中也可起到填充孔隙的效果[8-9]。目前,磷化膜的钝化处理已趋于成熟,相关的报道很多,但是通过共沉积使不溶性颗粒掺杂在磷化膜中进而填充孔隙的报道较少。

钢结构在建筑行业应用广泛,其腐蚀问题一直备受关注。本文将PTFE颗粒以乳液形式添加到锌系磷化液中,在建筑钢结构表面制备磷化膜,并研究PTFE乳液的体积分数对磷化膜的表面形貌、厚度、电化学阻抗谱和耐CuSO4点蚀时间的影响,旨在确定适宜的PTFE乳液的用量,获得耐蚀性良好的磷化膜,为建筑钢结构提供较好的防护。

1 实验

1.1 材料和试剂

材料:建筑结构用Q345钢,其化学成分(质量分数)为C 0.20%、Mn 1.70%、Si 0.50%、Ni 0.50%、Cr 0.30%、Ti 0.20%、Mo 0.10%,余量为Fe,试片尺寸为35 mm × 16 mm × 1.5 mm。

试剂:无水乙醇、丙酮、碳酸钠、氢氧化钠、盐酸、氧化锌、硝酸锌、磷酸、柠檬酸、亚硝酸钠、氟化钠、硫酸铜、氯化钠等,均为分析纯。PTFE乳液为美国杜邦公司生产,其中PTFE颗粒含量约为60%。

1.2 磷化膜的制备

磷化液成分为:硝酸锌5 ~ 6 g/L,氧化锌6 ~ 8 g/L,磷酸36 ~ 40 g/L,亚硝酸钠2 ~ 3 g/L,氟化钠1 ~ 2 g/L,PTFE乳液0 ~ 16 mL/L。需要说明的是,PTFE乳液需缓慢倒入磷化液中,边倒边搅拌,搅拌速率为150 r/min。

依次用1200#和2000#砂纸对Q345钢试片进行打磨,然后放入丙酮中超声波清洗,浸入预热至60 °C的碱性溶液(40 g/L氢氧化钠 + 15 g/L碳酸钠)中浸泡10 min,再浸泡于入体积分数10%的盐酸中1 min,最后用去离子水冲洗,垂直放入磷化液中,磷化液温度控制在(50 ± 0.5) °C,磷化时间为16 min。在PTFE乳液体积分数分别为4、8、12和16 mL/L的条件下制备4种磷化膜作为实验组,同时在未添加PTFE乳液的情况下制备磷化膜作为对照组。用去离子水清洗磷化后的Q345钢试片,吹干后对磷化膜进行表征和测试。

1.3 表征和测试

根据GB/T 9286-1998《色漆和清漆 漆膜的划格试验》,采用刃口锋利的刻刀在磷化膜表面划网格图形,划破磷化膜透至基体,横纵向平行线的间距相同。清理碎屑后在网格处贴胶带,压实后提拉胶带,观察网格是否剥落及剥落程度,由此评价磷化膜与基体的结合力。

采用美国FEI公司的Quanta450型扫描电镜观察磷化膜形貌,并采用Oxford型能谱仪表征磷化膜的元素组成。根据F元素的含量换算出磷化膜中PTFE颗粒的含量。

采用德国EPK公司的MiniTest600B-FN型测厚仪测量磷化膜厚度(δ),重复测量3次,测量结果取平均值。

采用美国AMETEK公司的Parstat 2273型电化学工作站测试磷化膜在3.5%氯化钠溶液中的电化学阻抗谱,测试频率为从100 000 Hz到0.01 Hz,采用ZSimpWin软件拟合电化学阻抗谱,得到电荷转移电阻(Rct)和低频阻抗模值(|Z|0.01Hz)。

另外,根据GB/T 6807-2001《钢铁工件涂装前磷化处理技术条件》,测试磷化膜的耐CuSO4点蚀时间,同样可以作为磷化膜耐蚀性的评价指标。先配制由41 g/L硫酸铜、35 g/L氯化钠和13 mL/L 的0.1 mol/L盐酸组成的检验溶液,然后取一滴溶液滴在磷化膜表面,用秒表记录液滴的变色时间。液滴变色时间越长,意味着磷化膜的耐CuSO4点蚀时间越长,其耐蚀性越好。

2 结果与讨论

2.1 磷化膜与基体的结合力

PTFE乳液体积分数为0 ~ 16 mL/L条件下所制磷化膜的结合力测试结果都是网格切割边缘整齐,无明显的毛刺,且磷化膜未剥落,结合力达到0级,说明磷化膜都与基体结合牢固。磷化膜作为涂装前的底层或表面精饰层,结合力是至关重要的性能指标,磷化膜与基体结合牢固保证了其作用得以充分发挥。

2.2 PTFE颗粒对磷化膜形貌的影响

从图1a可以看出,未添加PTFE乳液制备的磷化膜晶粒间隙裸露,孔洞等缺陷较多,致密性很差。从图1b到图1e看出,在PTFE乳液体积分数为4 ~ 16 mL/L的条件下制备的磷化膜晶粒形态与未添加PTFE乳液制备的磷化膜相比未发生显著变化,但在晶粒表面及晶粒间隙处都附着较多的PTFE颗粒,PTFE颗粒起到填充晶粒间隙、阻止腐蚀介质扩散的作用,对提高磷化膜的耐蚀性有利。当PTFE乳液体积分数为4 mL/L时,磷化膜晶粒表面及晶粒间隙处附着的PTFE颗粒较少,晶粒间隙仍然呈较明显的裸露状态。随着PTFE乳液体积分数增多(8 ~ 12 mL/L),磷化膜晶粒表面及晶粒间隙处附着的PTFE颗粒明显增多,晶粒间隙被很大程度地填充,这使腐蚀介质扩散受到很大阻碍。但PTFE乳液体积分数并非越高越好,过高时团聚态PTFE颗粒附着在晶粒表面及晶粒间隙处而导致成膜疏松,致密性降低。

图1 不同PTFE乳液体积分数下制备的磷化膜形貌 Figure 1 Morphologies of the phosphate coatings prepared with different volume fractions of PTFE emulsion

2.3 PTFE颗粒对磷化膜成分的影响

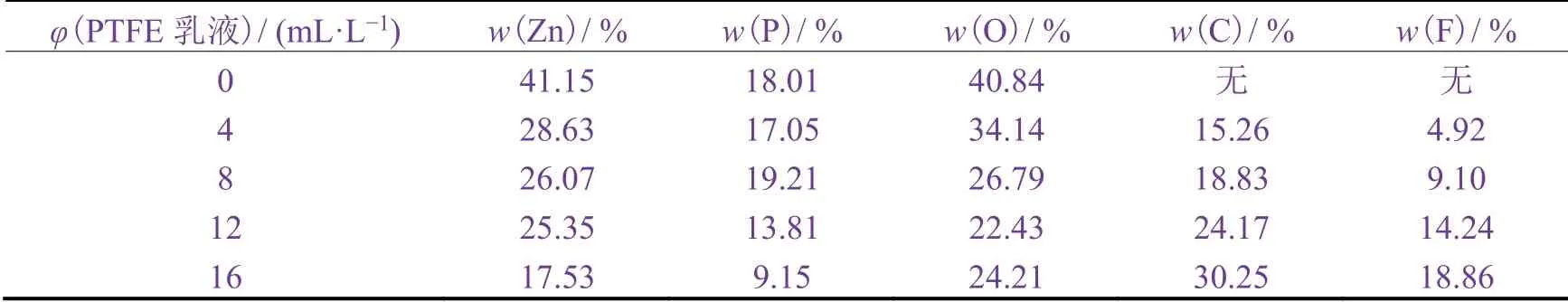

由表1可知,未添加PTFE乳液制备的磷化膜的元素组成主要为Zn、P和O,其中Zn和O元素含量接近,都为41%左右。PTFE乳液体积分数为4 ~ 16 mL/L制备的磷化膜的元素组成则主要为Zn、P、O、C和F。由于PTFE是C和F原子经过自由基聚合工艺制成的[10-11],而配制磷化液时未采用含F元素的试剂,所以检测到F元素说明了PTFE颗粒伴随着沉积过程被引入到磷化膜之中。

表1 不同PTFE乳液体积分数下制备的磷化膜的元素组成 Table 1 Elemental compositions of the phosphate coatings prepared with different volume fractions of PTFE emulsion

随着PTFE乳液体积分数从4 mL/L增加到16 mL/L,C和F元素含量不断增大,说明PTFE乳液体积分数对磷化膜中PTFE颗粒含量有一定影响。如图2所示,当PTFE乳液体积分数为4 mL/L时,磷化膜中PTFE颗粒含量最低,为6.47%。随着PTFE乳液体积分数逐渐增加到16 mL/L,对应的PTFE颗粒含量呈升高的趋势。增加PTFE乳液体积分数使磷化液中处于分散状态的PTFE颗粒增多,并被输送到磷化膜表面发生吸附,伴随着磷化膜不断沉积,越来越多的PTFE颗粒被覆盖,从而使磷化膜中PTFE颗粒含量升高。但PTFE乳液体积分数过高时,磷化液中PTFE颗粒容易发生团聚,对成膜造成不利影响。从磷化膜的沉积速率、成膜均匀性及致密性的角度来说,PTFE乳液体积分数不宜过高。

图2 不同PTFE乳液体积分数下制备的磷化膜中 PTFE颗粒的含量 Figure 2 Contents of PTFE particles in the phosphate coatings prepared with different volume fractions of PTFE emulsion

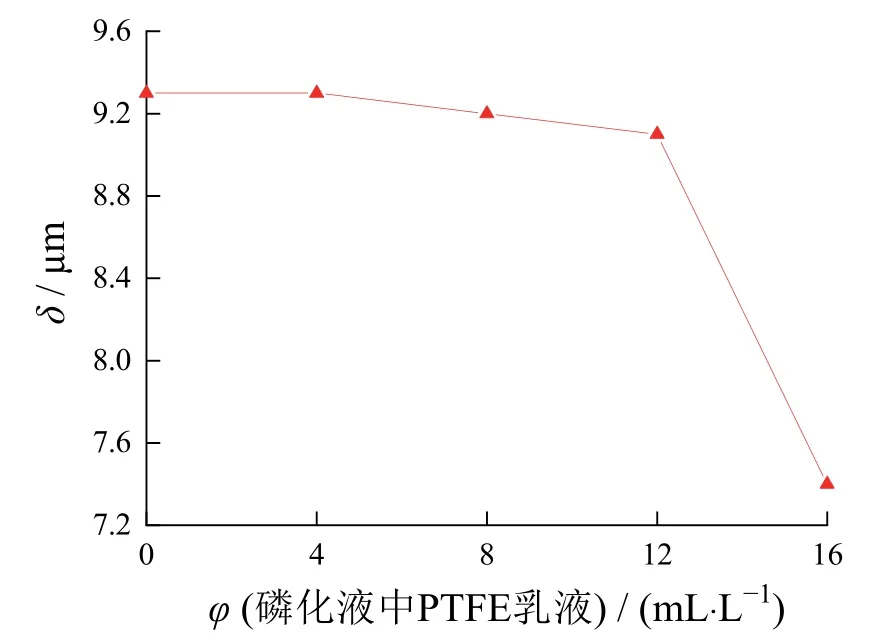

2.4 PTFE颗粒对磷化膜厚度的影响

由图3可知,PTFE乳液体积分数为4 ~ 12 mL/L制备的磷化膜厚度与未添加PTFE乳液制备的磷化膜 相差不大,都为9.2 μm左右。但PTFE乳液体积分数达到16 mL/L时,磷化膜厚度降低到7.4 μm,这是由于PTFE乳液体积分数过高时,团聚态PTFE颗粒的吸附阻碍了磷化膜继续沉积,使沉积速率降低。

图3 不同PTFE乳液体积分数下制备的磷化膜的厚度 Figure 3 Thickness of the phosphate coatings prepared with different volume fractions of PTFE emulsion

2.5 PTFE颗粒对磷化膜耐蚀性的影响

从图4可看出,不同PTFE乳液体积分数下制备的磷化膜Nyquist图具有相似的特征,都表现为较规则的容抗弧,且容抗弧半径随着PTFE乳液体积分数的增加先增大后减小。容抗弧半径反映磷化膜阻止电荷转移和腐蚀介质扩散的能力,能够初步评价磷化膜的耐蚀性[12-14]。当PTFE乳液体积分数为4 mL/L时,磷化膜的容抗弧半径与未添加PTFE乳液制备的磷化膜相差不大,说明其阻止电荷转移和腐蚀介质扩散的能力较弱,反映出PTFE乳液体积分数较低时难以有效提高磷化膜的耐蚀性。随着PTFE乳液体积分数增加到12 mL/L,磷化膜的容抗弧半径最大,展现出良好的阻止电荷转移和腐蚀介质扩散的能力,其耐蚀性最好,相比于未添加PTFE乳液制备的磷化膜有很大程度的提高。但PTFE乳液体积分数达到16 mL/L时,磷化膜的容抗弧半径转而减小,说明其耐蚀性不如PTFE乳液体积分数为8 mL/L和12 mL/L制备的磷化膜,这是由于PTFE乳液体积分数过高时,团聚态PTFE颗粒附着在晶粒表面及晶粒间隙处导致成膜疏松,致密性和厚度都降低,阻止电荷转移和腐蚀介质扩散的能力下降。

图4 不同PTFE乳液体积分数下制备的磷化膜的Nyquist图 Figure 4 Nyquist plots of the phosphate coatings prepared with different volume fractions of PTFE emulsion

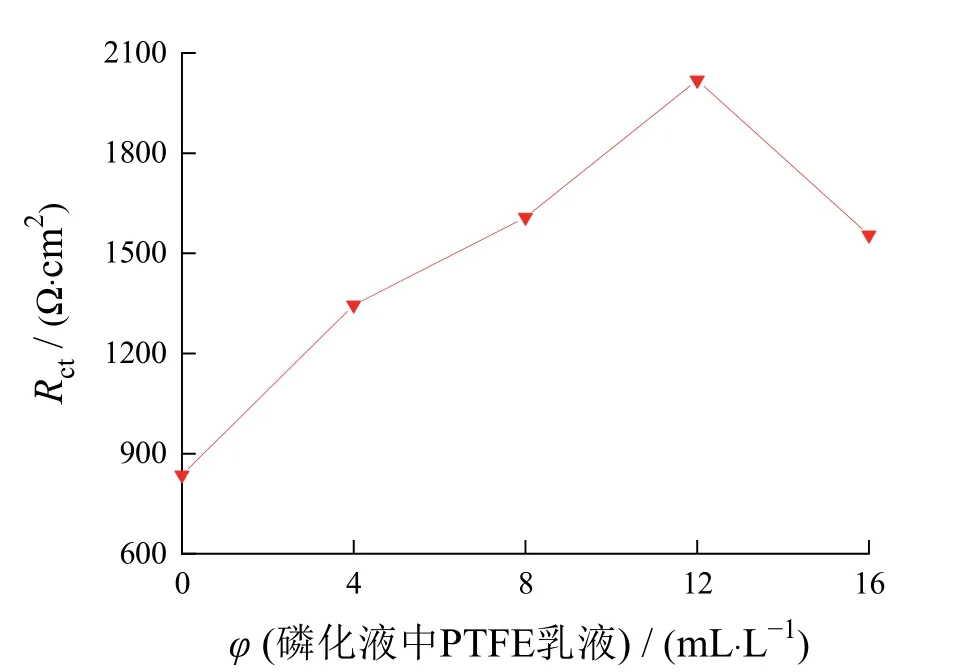

由图5可知,未添加PTFE乳液制备的磷化膜的电荷转移电阻为836.2 Ω·cm2,而PTFE乳液体积分数为4 ~ 16 mL/L时制备的磷化膜的电荷转移电阻都比它增大了很多。电荷转移电阻能够表征磷化膜与基体间的电荷转移速率以及发生腐蚀反应的难易程度[15-17],越大说明磷化膜与基体间电荷转移速率越小,不容易发生腐蚀反应。PTFE乳液体积分数为12 mL/L时制备的磷化膜的电荷转移电阻最大,达到了2 018.4 Ω·cm2,表明其耐蚀性最好。

图5 不同PTFE乳液体积分数下制备的磷化膜的电荷转移电阻 Figure 5 Charge transfer resistance of the phosphating films prepared with different volume fraction of PTFE emulsion

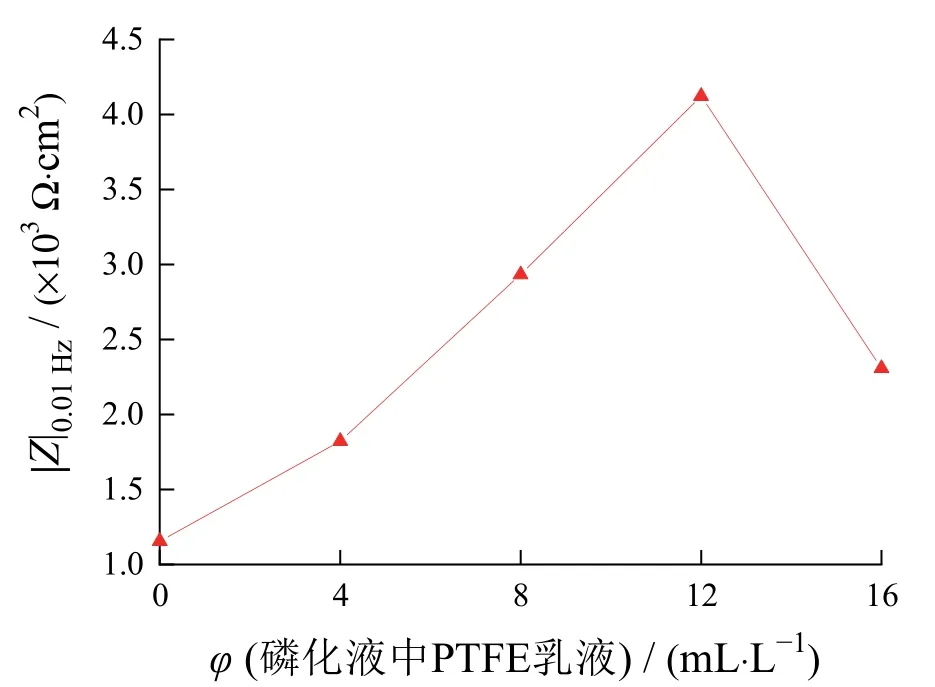

从图6可看出,不同PTFE乳液体积分数下制备的磷化膜Bode图也具有相似的特征,都表现为阻抗模值随着频率的增加先大幅度降低而后基本不变。PTFE乳液体积分数分别为4、8、12和16 mL/L制备的磷化膜的分别为1 822.36、2 933.07、4 122.11和2 307.89 Ω·cm2,是未添加PTFE乳液制备的磷化膜的|Z|0.01Hz(1 155.24 Ω·cm2)的1.58、2.54、3.57和1.98倍,如图7所示。|Z|0.01Hz能够初步评价磷化膜的耐蚀性,其值越大,说明磷化膜的耐蚀性越好[18-19]。由此可知,PTFE乳液体积分数为12 mL/L时制备的磷化膜耐蚀性最好,原因是该磷化膜较厚且PTFE颗粒含量较高,弥散分布在晶粒表面及晶粒间隙的PTFE颗粒起到良好的填充晶粒间隙、阻止腐蚀介质扩散的作用,减少了与腐蚀介质的接触面积,从而减缓了腐蚀。

图6 不同PTFE乳液体积分数下制备的磷化膜的Bode图 Figure 6 Bode plots of the phosphate coatings prepared with different volume fractions of PTFE emulsion

图7 不同PTFE乳液体积分数下制备的磷化膜的|Z|0.01 Hz Figure 7 |Z|0.01 Hz of the phosphate coatings prepared with different volume fractions of PTFE emulsion

由图8可知,PTFE乳液体积分数为4、8、12和16 mL/L制备的磷化膜耐CuSO4点蚀时间分别比未添加PTFE乳液制备的磷化膜延长了23、48、60和36 s。PTFE乳液体积分数为12 mL/L时制备的磷化膜耐CuSO4点蚀时间最长,进一步证实了其耐蚀性最好。这些结果与图4和图6的分析结果一致。

图8 不同PTFE乳液体积分数下制备的磷化膜的耐CuSO4点蚀时间 Figure 8 Time to endure CuSO4 dropping corrosion for different phosphate coatings

综上所述,适宜的PTFE乳液体积分数为12 mL/L,由此制备的磷化膜表现出较好的防护性能。

3 结论

(1) PTFE颗粒对磷化膜的表面形貌、厚度和耐蚀性都有一定影响,适当提高PTFE乳液体积分数使较多的PTFE颗粒被引入磷化膜中,能起到较好的阻止电荷转移和腐蚀介质扩散的作用,从而提高磷化膜的耐蚀性。但PTFE乳液体积分数过高会导致被引入磷化膜中的PTFE颗粒减少,成膜疏松,致密性和厚度都降低,表现为耐蚀性下降。

(2) 适宜的PTFE乳液体积分数为12 mL/L,由此制备的磷化膜厚度为9.2 μm左右,具有较好的耐蚀性,能为建筑钢结构提供较好的防护。原因归结为该磷化膜较厚,弥散分布在晶粒表面及晶粒间隙的PTFE颗粒较多,它们起到良好的填充晶粒间隙以及阻止腐蚀介质扩散的作用,从而减缓腐蚀。