汽车车锁零部件碱性镀锌层三价铬银白钝化工艺实践

张小勇,潘雄,曹聚涛,韩秀台,刘新伟,王伟党

(河南北方星光机电有限责任公司,河南 邓州 474150)

传统的六价铬[Cr(VI)]钝化工艺具有成熟稳定、价格低廉、品种多样及钝化膜耐蚀性高、可自修复等优点,因而得到广泛应用。但六价铬是一种剧毒物质,具有致癌、致畸和诱发基因突变的危害,威胁人体健康和严重污染环境[1]。随着人们环保意识的不断提高,特别是欧盟一系列环保法令(如RoHS、WEEE等)颁布之后,其应用已经受到了严格限制。三价铬[Cr(III)]的毒性约为六价铬的1%[2],符合清洁生产的发展潮流,所以镀锌层采用更为环保的Cr(III)钝化(俗称“环保锌”)已经成为行业趋势。

Cr(III)彩色钝化是镀锌后处理的常用工艺之一。Cr(III)钝化膜虽然没有自愈能力,但结构致密。为防止因钝化膜损伤而造成腐蚀,应该采用封闭处理,避免零件碰伤。Cr(III)钝化液允许的pH范围较窄,需经常测定调整。Cr(III)钝化液对金属锌离子及铁离子比较敏感,有工件落入钝化槽时应立即打捞,避免杂质含量超标而影响耐盐雾性能。笔者所在公司现用的Cr(III)彩色钝化工艺生产的钝化膜呈浅彩虹色,封闭后呈银白色,耐蚀性极好,符合更为严格的环保标准,以IEC-62321标准检测的结果为阴性。本文总结了碱性锌酸盐镀锌层Cr(III)银白钝化工艺的实践经验。

1 锌表面三价铬钝化成膜机理

Cr(III)钝化液的主要成分有Cr(III)、氧化剂、成膜促进剂、配位剂、添加剂等。

Cr(III)钝化膜的主要成膜反应如下。

(1) 锌的溶解过程:

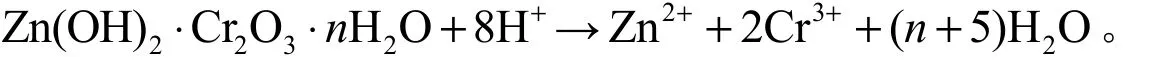

(2) 钝化膜的成膜过程:

(3) 膜的溶解过程:

传统Cr(VI)钝化膜是通过锌的溶解、铬酸根的还原以及Cr(III)凝胶的析出而形成的,膜层中含有Cr(VI),因此具有自修复能力(亦被称为自愈能力)。而Cr(III)膜层是通过锌的溶解形成锌离子,同时造成锌表面溶液的pH上升,Cr(III)直接与锌离子、氢氧根等反应,生成不溶性化合物沉淀在锌表面,继而形成钝化膜。

2 A01-435D三价铬彩色钝化工艺

碱性锌酸盐镀锌→回收→热水洗(40 ~ 70 °C,3 ~ 5 s)→冷水洗(3 ~ 5 s)→冷水洗(3 ~ 5 s)→出光(体积分数为1% ~ 3%的硝酸溶液)→冷水洗(3 ~ 5 s)→Cr(III)彩色钝化(见表1)→冷水洗(3 ~ 5 s)→冷水洗(3 ~ 5 s)→555S封闭(见表1)→手动吹干(用不含油、水的洁净压缩空气吹至工件表面无水迹,一般2 ~ 4 min)→烘干(60 ~ 80 °C,10 ~ 20 min)→下线。

表1 汽车车锁零部件Cr(III)彩色钝化的工艺条件 Table 1 Process conditions of trivalent chromium iridescent passivation for auto lock parts

3 A01-435D三价铬彩色钝化的外观评价标准

3.1 Cr(III)彩色钝化膜

钝化膜应光亮清晰,呈蓝、红、黄色调的彩虹色[与Cr(VI)彩色钝化膜相比略浅]。允许零(部)件与挂具接触部位的钝化膜跟其他部位有微弱的差异,允许有轻微水迹,不允许发雾、疏松和脱落。

3.2 Cr(III)彩色钝化 + 封闭(银白色)

封闭后的钝化膜应光亮,泛银白色调。允许零(部)件与挂具接触处的钝化膜跟其他部位有微弱的色差,允许钝化膜在自然光或日光灯下斜视时有泛微红色调的轻微干涉色,允许形状复杂件的不同部位有轻微色差,允许有轻微的水迹,不允许发雾、发暗和整体泛黄。

4 各工序对三价铬钝化的影响

4.1 镀锌前处理

镀锌前处理对镀锌层的质量起着极其关键的作用,镀件除油不彻底或是氧化皮没有洗掉都将使镀锌层存在结合不牢、起皮起泡等风险,继而影响钝化膜的形成。

4.2 镀锌

镀锌层一般都要求在12 μm以上,太薄的话在钝化过程中可能被钝穿。镀层亮度适中,太暗将使钝化膜亮度较差;太亮,则虽然钝化膜亮度较好,但是镀层内应力增大,存在结合不牢等风险。

4.3 出光

工件在钝化前一定要用1% ~ 3%的稀硝酸进行化学抛光(时间5 ~ 10 s),既可避免钝化液pH升高,更主要的是对镀锌层起到化学抛光作用,以便获得光泽均一的镀层,保证钝化膜的结合力和外观质量。为了保证出光效果,应定期更换出光液。对于Cr(III)彩色钝化的工件,如果出光效果不佳,那么下线后的工件外观会发雾。因此,出光对Cr(III)彩钝工件而言尤为重要。

4.4 钝化工艺条件的控制

pH低,成膜快;pH高,成膜慢,钝化膜容易发雾。在通常情况下,pH控制在1.8 ~ 2.2为宜。

温度高,成膜快,钝化时间短;温度低,成膜慢,钝化时间长,膜层色淡。通常情况下,该钝化液的温度应控制在25 °C左右。

钝化过程中应严格控制好钝化时间,对于面积较大的零部件,可以适当延长钝化时间;对于面积较小的零部件,钝化时间可以短一些。在自动线上批量生产时,最好使用阴极移动晃动工件或用不含油、水的压缩空气对溶液进行搅拌。

4.5 水洗

镀件钝化后应至少2次流动冷水洗,以保证钝化液无残留。水洗不干净的工件表面容易有流痕。

4.6 吹干

工件在进入烘箱之前一定要保证表面无明显水珠,否则容易使下线后的工件表面有封闭胶点。

5 镀锌三价铬银白钝化的日常维护

5.1 钝化液的管理

每班生产前,要首先检查钝化液是否达到操作条件,包括温度、pH、钝化时间(操作者手工试钝工件以确定钝化时间)、钝化液浓度(依据化学分析结果来判定)、压缩空气搅拌是否开启等。

在生产过程中,一旦发现有零件落入钝化槽,应立即用磁铁打捞,避免杂质含量超标。建议每2 h打捞一次在不知情的情况下掉落钝化槽中的工件。

5.2 钝化液的分析调整与日常维护

5.2.1 A01-435D三价铬彩钝液的成分分析

Cr(III)每天分析一次,锌、铁、铜、铅等离子每周分析一次。

5.2.2 A01-435D三价铬彩钝液的调整

在生产过程中,如钝化液的pH高于2.2,加入A01-435D三价铬彩色钝化剂2 ~ 5 mL/L,然后用稀释1倍的分析纯硝酸[V(硝酸)∶V(水)= 1∶1]调整pH至1.8 ~ 2.2之间。

5.2.3 Cr(III)含量的控制

每天根据Cr(III)含量的滴定分析借股改来确定A01-435D钝化剂原液的补充量。钝化槽中Cr(III)含量应控制在4 ~ 6 g/L,最佳为5 g/L。

5.2.4 锌含量的控制

在钝化过程中,零件表面的锌层以及已形成的钝化膜都使得钝化液中积累锌离子。当钝化溶液中的锌离子含量高于12 g/L时,槽液应全部更新,重新配制,否则钝化出的工件表面易发花、发黄,且对盐雾测试影响较大。

5.2.5 铁离子的控制

钝化液中的铁离子源于零部件落入钝化槽而未及时打捞。钝化液的铁离子不应高于50 mg/L,否则钝化出的工件虽然外观颜色合格,但是中性盐雾试验72 h易出白锈,此时槽液应报废,重新开缸。

5.2.6 铜离子的控制

钝化液中铜离子应控制在3 mg/L以下,超过3 mg/L将影响零件的耐蚀性,此时槽液应报废,重新开缸。

5.2.7 铅离子的控制

钝化液中铅离子应控制在3 mg/L以下,超过3 mg/L将影响零件的耐蚀性,此时槽液应报废,重新开缸。

5.3 故障排除

常见故障的原因及对策见表2。

表2 汽车车锁零部件碱性镀锌银白钝化工艺常见的故障现象及对策 Table 2 Common problems occurred in silver-white passivation process of alkalicly electroplated zinc coatings on auto lock parts and countermeasures

6 结语

本工艺稳定,质量可靠,只要将各参数(特别是铁离子和锌离子杂质的含量)控制在工艺范围内,钝化膜外观都能满足客户的要求,镀件的耐中性盐雾性能可达到144 h无白锈。每槽Cr(III)钝化液可使用1个月左右,如利用离子交换法除去钝化液的铁离子,则每槽钝化液的使用寿命至少可以延长至4个月。