脉冲电沉积Ni-Al2O3复合镀层的工艺参数及性能研究

姜广粉,张海云, ,傅彦迪,龚西鹏,孟建兵, ,赵玉刚, ,林伟盛,韩新港

(1.山东理工大学机械工程学院,山东 淄博 255049; 2.山东理工大学先进制造研究院,山东 淄博 255049)

镍基复合镀层因具有高硬度以及良好的致密性、耐蚀性、耐磨性、装饰性等性能而在航空航天、舰艇船舶、机械设备、燃料电池等领域有着广泛的应用[1-2]。纳米Al2O3颗粒作为第二相粒子与镍基体复合沉积时,可得到颗粒分散均匀、结晶致密、平均晶粒尺寸较小的复合镀层[3-4],具有重要的研究价值。相比直流电沉积,脉冲电沉积能得到更均匀致密的复合镀层,也能通过改变脉冲参数使镀层在宏观或微观上发生改变[5]。目前脉冲工艺参数对复合电沉积过程的交互影响机制尚不完全清楚,因而要对其开展深入研究,以实现对镀层结构及性能的优化[6-7]。本文采用脉冲电源制备了Ni-Al2O3复合镀层,利用正交试验法确定最优工艺参数,并对优化后的复合镀层与直流电源制备的复合镀层进行对比。

1 实验

1.1 基体材料及其预处理

阳极为纯度99.9%的纯镍板,阴极为20 mm × 20 mm × 2 mm的304不锈钢板。试样表面先经500号至2000号的砂纸打磨,再放入丙酮溶液中除油,随后在无水乙醇中用YD0203型超声波清洗机超声清洗5 min,再经质量分数为5%的盐酸溶液酸洗10 s,最后用去离子水清洗干净,完全干燥后放入镀液中电沉积。

1.2 镀液成分及工艺条件

镀液成分为:硫酸镍280 g/L,氯化镍45 g/L,硼酸40 g/L,十二烷基硫酸钠0.1 g/L,Al2O3纳米颗粒(平均直径50 nm)5 ~ 15 g/L。镀液完全溶解后经超声振荡30 min,再经85-2型恒温磁力搅拌器充分搅拌,使纳米颗粒均匀悬浮在镀液中。用NHWYDM-750-5双脉冲电源,在恒温磁力搅拌器作用下进行电沉积,电流密度2 ~ 4 A/dm2,脉冲占空比20% ~ 60%,脉冲频率600 ~ 1 000 Hz,温度45 ~ 55 °C,pH 3 ~ 4,搅拌速率约220 r/min,电镀时间60 min。采用LW-6020KD直流电源制备复合镀层的过程与脉冲电沉积相同。

1.3 性能测试

用美国FEI公司的Quanta250扫描电子显微镜(SEM)观察复合镀层的表面形貌,用SEM中自带的能谱仪(EDS)测出镀层中各元素含量,根据其中的Al含量来计算Al2O3的含量。用FM-800(D)显微维氏硬度计测量镀层的显微硬度,载荷100 g,时间15 s,测量5个不同点,求平均值。用DSX1000数码显微镜观察工件形貌(放大3 000倍)并测量表面粗糙度(放大105倍)。用660E型电化学工作站检测镀层耐蚀性,三电极体系的工作电极、参比电极、辅助电极分别为复合镀层(暴露面积1 cm2)、饱和甘汞电极(SCE)和铂电极,动电位极化曲线的扫描范围从-0.8 V至0.4 V,扫速1 mV/s,腐蚀液为3.5% NaCl水溶液。

2 结果与讨论

2.1 正交试验分析

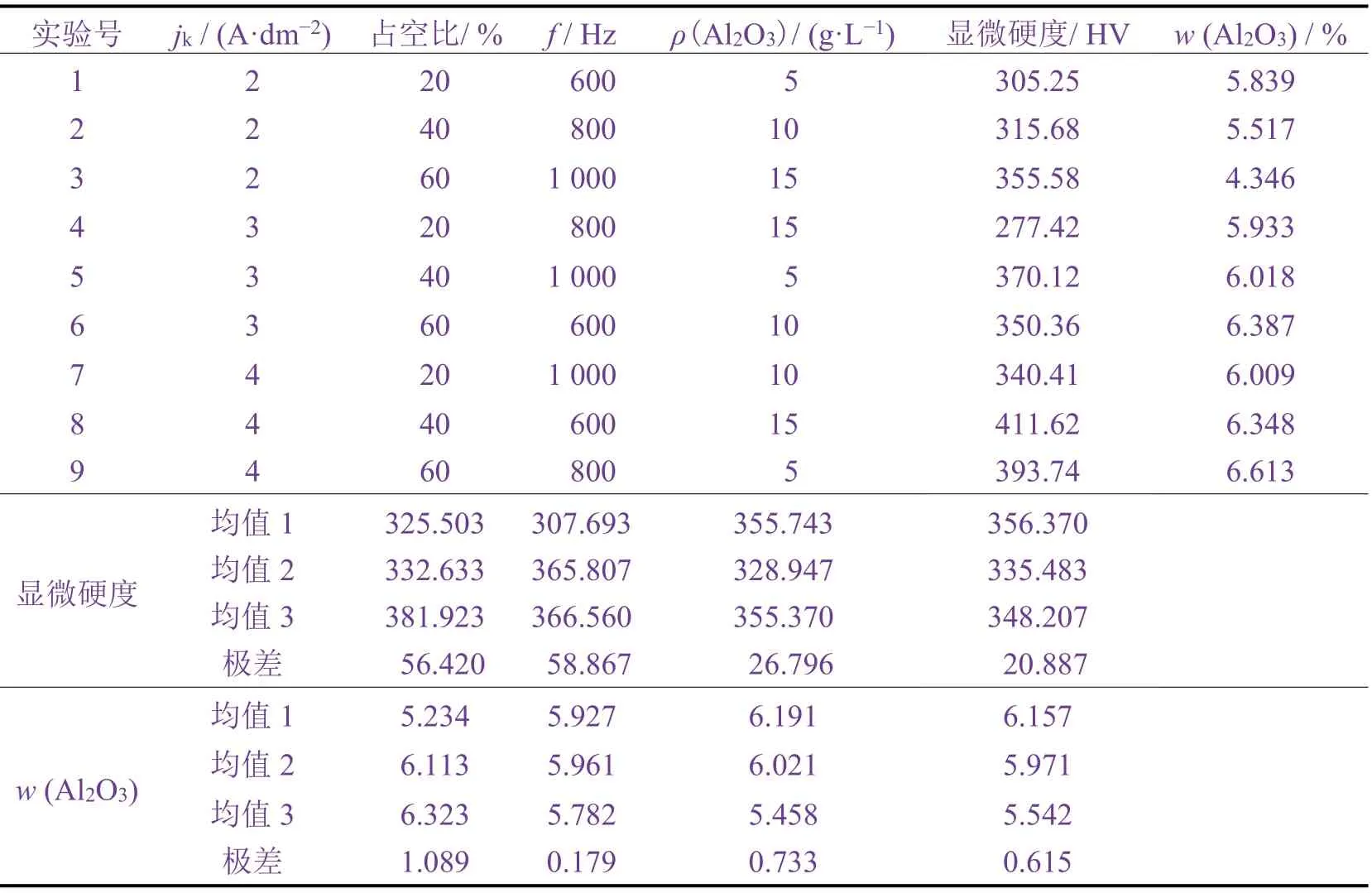

采用L9(34)正交表考察平均电流密度(因素A)、占空比(因素B)、脉冲频率(因素C)及镀液中Al2O3颗粒质量浓度(因素D)对镀层显微硬度及Al2O3含量的影响,从而优化复合电沉积的工艺参数,结果见表1。

表1 正交试验结果 Table 1 Result of orthogonal test

综合分析表1后可得出:以镀层显微硬度为评价指标时,各因素的影响顺序为B > A > C > D,最佳水平为A3、B3、C1、D1;以镀层Al2O3含量为评价指标时,各因素的影响顺序为A > C > D > B,最佳水平为A3、B2、C1、D1。由Hall-Petch关系式可知在硬度一定时,晶粒越小则硬度越大,而镍晶粒的尺寸随着纳米Al2O3含量增加而减小,所以一般复合镀层的硬度随Al2O3含量的增加而增大[8-9]。试验结果表明:B2和B3水平下,显微硬度的结果差别较小,因此确定最佳组合为A3B2C1D1,即电流密度4 A/dm2,占空比40%,脉冲频率600 Hz,Al2O3颗粒质量浓度5 g/L。

于是在最优条件下以直流复合镀层作为对比,分析复合镀层的表面形貌及性能。

2.2 复合镀层的性能表征

2.2.1 表面形貌

图1a显示直流电源制备的复合镀层晶粒尺寸较大、结构不一,纳米颗粒略微团聚,个别镍晶粒由于择优生长而出现“菜花状”形貌。脉冲电源制备的复合镀层表面微观形貌则如图1b所示,晶粒尺寸大小均匀且十分致密平整,纳米Al2O3粒子弥散分布在镀层表面。分析认为,在金属电结晶过程中,脉冲电沉积与直流电沉积规律相同,但脉冲峰值电流在同等条件下比直流电流密度高,脉冲电沉积时阴极极化大,过电位高,阴极表面吸附原子浓度高,晶核易形成,晶粒尺寸较小[10-11]。因此在同等放大倍数下观察到的脉冲复合镀层表面形貌较好。

图1 直流(a)和脉冲(b)复合镀层的SEM图像 Figure 1 SEM images of composite coatings electrodeposited by direct current (a) and pulsed current (b)

2.2.2 显微硬度及元素组成

脉冲和直流Ni-Al2O3复合镀层的显微硬度分别为414.48 HV和326.87 HV,纳米Al2O3含量分别为6.406%和4.214%。从图2可知,镀层中的主要元素为镍,铝元素的存在证明Al2O3颗粒已复合在镀层中。脉冲复合镀层的显微硬度高于直流复合镀层是由于细晶强化和弥散强化作用。纳米颗粒能阻碍晶核长大,纳米颗粒含量越高就越能阻碍晶粒生长,晶粒越细小致密则复合镀层表面形貌越好,显微硬度越高。

图2 直流(a)和脉冲(b)复合镀层的能谱图 Figure 2 Energy-dispersive spectra of composite coatings electrodeposited by direct current (a) and pulsed current (b)

2.2.3 表面粗糙度

图3为利用数码显微镜得到的复合镀层形貌,测得直流复合镀层的表面粗糙度Ra为0.588 μm,脉冲复合镀层则为1.195 μm。从图3中可观察到直流复合镀层的表面晶粒尺寸较大,形状清晰,脉冲复合镀层晶粒尺寸较小,两表面都光滑平整,无明显凸起。纳米Al2O3含量的增加可使晶粒细化,但镶嵌在镀层表面的Al2O3颗粒也会增多,使镀层的表面粗糙度增大。

图3 数码显微镜下的直流(a)和脉冲(b)复合镀层及其粗糙度数据 Figure 3 Digital microscopic images of composite coatings electrodeposited by direct current (a) and pulsed current (b) and their roughness data

2.2.4 耐蚀性

利用电化学工作站得到的极化曲线如图4所示,其拟合结果见表2。脉冲复合镀层的腐蚀电位与直流复合镀层相比发生正移,腐蚀电流密度比直流复合镀层小,说明脉冲复合镀层的腐蚀反应慢,腐蚀速率低,耐蚀性好。Al2O3纳米颗粒是不活泼的惰性化合物,耐蚀性高,弥散分布在镀层中时能够减少孔隙率,使镀层耐蚀性增强。

图4 直流和脉冲复合镀层的极化曲线 Figure 4 Polarization curves of composite coatings electrodeposited by direct current and pulsed current

表2 极化曲线拟合结果 Table 2 Fitting result of polarization curves

3 结论

在正交试验优化的最佳工艺条件下,脉冲复合镀层的表面晶粒与直流复合镀层相比更细小致密,纳米Al2O3颗粒含量为6.406%且均匀分散,显微硬度为414.48 HV,表面粗糙度Ra为1.195 μm,耐蚀性约为直流复合镀层的1.2倍。适宜的脉冲工艺条件能在一定程度上改善复合镀层的性能,研究各工艺参数对镀层性能的影响将使脉冲电沉积技术得到更广泛的应用。