缝合工艺在碳/碳复合材料的应用

李小虎,王芳芳

(南京玻璃纤维研究设计院有限公司,南京 210012)

0 前言

复合材料由于比模量高、比强度高、材料性能可设计、制造工艺简单,并具有良好的热稳定性、抗疲劳、抗腐蚀等性能,已经广泛应用于航空航天技术、空间技术、汽车工业、化工、医学、能源工程、武器装备技术、海洋工程、信息技术、民用建筑等领域[1,2]。碳/碳复合材料是以沥青碳、树脂碳或热解碳等作为基体,以碳纤维及其制品作为增强体的复合材料,不仅具有密度低、比强度、比模量高等优点,且高温性能十分优异。

复合材料缝合技术是指采用缝合线使多层织物缝合成准三维立体织物或使分离的数片织物连接成整体结构的一种复合材料预制体制备技术[3,4]。缝合复合材料具有抗分层能力强,抗疲劳性能优异、构件的整体性能好等特性,缝合作为一项提高复合材料层间强度的技术越来越受到世界各国的普遍重视。美国NASA从1985年开始实施ACT(Advanced Composite Technology)计划,它以发展21世纪高速运输机身和机翼为牵引,研究了缝合、编织等不同的纺织结构形式对复合材料性能的影响,实现了缝合技术从基础研究到技术应用。到20世纪90年代末,波音公司的第三代编织机已经研制成功,其中大量采用缝合技术,意味着可以通过缝合实现几何尺寸更大、形状更复杂的结构,如半翼展机翼盒段、机身曲面板、蒙皮和压力挡板等[5]。

缝合工艺由于其综合成本较低、可仿形性优异及综合性能优异等特点可广泛应用于航空航天用碳/碳复合材料领域[6]。缝合结构及工艺参数、缝合原材料等是决定碳/碳复合材料性能、产品质量及生产成本的重要因素[7,8]。深入研究缝合工艺参数对碳/碳复合材料的影响,使得缝合预制体在航空航天发展上得到长足的应用,对我国的国防科工及民用复合材料技术具有重要意义。

本文研究了缝合密度、缝合原材料以及缝合体积含量等缝合织物结构特征参数对缝合预制体及其碳/碳复合材料的力学性能和热物理性能的影响,制备综合性能优良的缝合碳/碳复合材料,为高性能碳/碳复合材料用缝合预制体的推广应用提供技术支撑。

1 实验

1.1 原材料

用于缝合预制体的基布可以选择各种类型的单向非织造布、2D织物、平纹碳布、缎纹碳布、展宽布、针刺整体毡及其他碳化硅、氮化硅、沥青基碳纤维等。商用级T700-12K展宽布由于其超薄的结构单元、低廉的价格及优异的可设计性,是复合材料应用的热点之一。

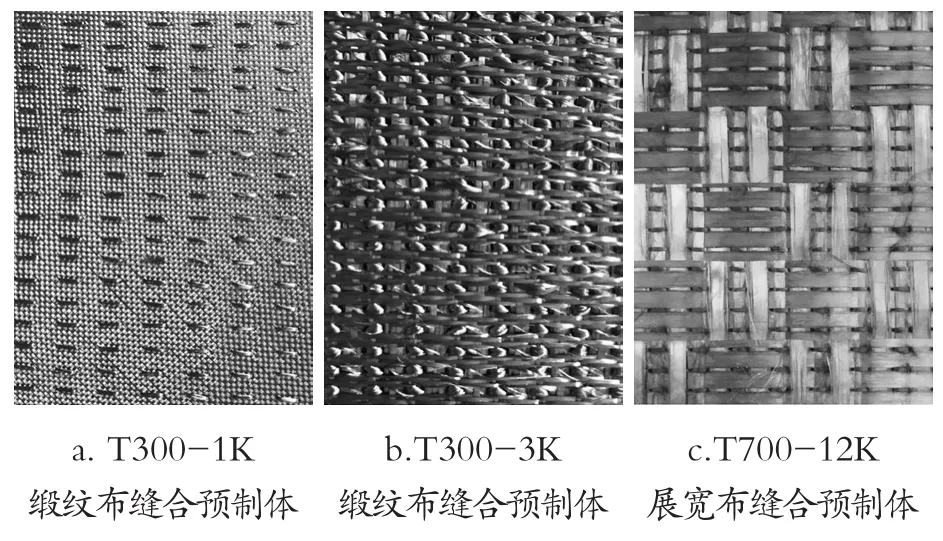

本文选用市售T300-1 K/3K碳纤维编织成缎纹布及市售商用级T700-12K薄层化碳纤维编织成面密度为100 g/m2的展宽平纹布作为缝合预制体的基布,见图1所示,碳布实测结果见表1所示;缝合线选用T300-3K碳纤维。

图1 不同规格碳布

表1 不同种碳布实测参数

1.2 铺层方式

铺层设计指在单层织物选定后,对构件增强体的主体结构所需单层织物层数、单层织物的铺层顺序进行设计。为了避免引入因素过多,本试验采用0°/90°交替铺层的方式进行碳布层铺放。

1.3 缝合方式

按针迹不同,缝合方式可分为链式、锁式、改进锁式、Tufting缝合、暗缝、双针缝合等6种缝合方式(图2),且不同的缝合方式具有不同的优缺点。研制碳/碳复合材料的过程中缝合预制体在进行复合时,有多次拆装磨具过程,需要缝合线对预制体进行束缚,因此本试验采用改进锁式的缝合方式。

图2 缝合方式示意图

1.4 缝合预制体的制备

缝合密度主要包括缝线的针距和行距2个参数,缝合密度越大,预制体内部的纤维损伤及纤维屈曲现象越严重,预制体内部的富脂区域也越多,对复合材料面内性能影响也越大;反之,缝合密度越低,复合材料层间性能改善也越小。且缝合密度对缝合预制体的体积含量有较大的影响。因此,应合理设计缝合密度,以提高复合材料制件整体性能。本文设计的预制体参数见表2所示,典型实物如图3所示。从图3可以看出不同碳布的缝合预制体表面平整度大小依次为:T700-12K>T300-1K>T300-3K,最终也将影响碳/碳复合材料的表面平整度。

表2 不同预制体结构参数设计

图3 不同规格缝合预制体

2 碳/碳复合材料成型与材料力学性能评价

采用化学气相沉积的成型方式对前述碳纤维缝合预制体进行致密化,制备形成碳/碳复合材料。碳/碳复合材料的拉伸、弯曲、压缩和层间剪切性能在Instron3365万能试验机上进行测试表征。碳/碳复合材料拉伸性能测试参考标准GJB 8736-2015《连续纤维增强陶瓷基复合材料常温拉伸性能试验方法》,试样为板状哑铃型,试验段尺寸120 mm×10 mm×4 mm;弯曲性能测试参考国际标准QJ 2099-1991《三向纤维增强复合材料弯曲性能试验方法》,试样尺寸为80 mm×12 mm×4 mm,层间剪切性能测试参考行业标准ASTMC1291-10(2015)《Standard Practice for Determining the Properties of Jacketing Materials for Thermal Insulation》。每项性能测试取 5个以上有效试样计算平均值,测试过程的加载速率均为1mm/min。采用JSM-6007F扫描电镜对材料表面形貌微观结构进行分析观察。

3 结果与讨论

3.1 碳布特征对材料力学性能的影响

碳布特征对材料力学性能的影响因素主要体现在两个方面,一是碳布自身强度及其在预制体内的层密度,二是碳布对材料致密化效果的影响。对碳/碳复合材料而言,预制体在承载方向上的连续纤维含量、纤维强度和材料最终密度都会影响材料承载性能[9]。在缝合间距相同的条件下,对比不同碳布种类的碳/碳复合材料拉伸、弯曲、层间剪切强度(见表3),可知:缝合预制体的单元层越薄,其碳/碳复合材料的综合性能越优异,碳布的性能大小为T300-3K>T700-12K>T300-1K,而碳/碳复合材料T700-12K拉伸强度显著高于T300-1K/3K,且T700-12K拉伸强度约是T300-1K的1.3~1.4倍,是T300-3K的1.7~2.3倍;T700-12K弯曲强度显著高于T300-1K/3K,且T700-12K弯曲强度约是T300-1K的1.1倍,是T300-3K的1.4~1.6倍;T700-12K弯曲强度显著高于T300-1K/3K,且T700-12K弯曲强度约是T300-1K的1.1倍,是T300-3K的1.4~1.6倍。由此可知即使原材料自身的性能比较高,若缝合预制体的单元层比较厚,最终碳/碳复合材料的平面性能较弱,说明相比碳布自身性能,缝合预制体的单元层厚度对碳/碳复合材料的平面性能的影响更加显著。

表3 力学性能表征分析

3.2 缝合间距对材料力学性能的影响

缝合线是实现碳布层间连接、提高材料层间性能、保证预制体纤维体积含量的关键因素。缝合间距对材料性能的影响主要体现在3个方面,一是缝合线引入的同时会引入预制体缺陷,导致碳布层一定程度受损,影响材料面内拉伸性能;二是引入的缝合线在厚度方向连续,影响材料抗层间剪切能力;三是缝合线对材料致密化效果的影响[9]。

从表3中可以看出,在相同碳布的条件下,缝合密度越大,拉伸强度呈现降低趋势,弯曲强度和层间剪切强度呈现增强趋势,相比缝合间距10 mm×10 mm的碳/碳复合材料性能,不同碳/碳复合材料缝合间距6 mm×6 mm和4 mm×4 mm的拉伸强度、弯曲强度和层间剪切强度的降低或增加幅度见表4所示。从表4中可以看出:(1)随着缝合密度的增加,T700-12K碳/碳复合材料的拉伸强度降低幅度显著小于T300-1K/T300-3K,且T700-12K碳/碳复合材料的弯曲强度增加幅度显著大于T300-1K/ T300-3K,说明缝合预制体的单元层越薄,缝合线的引入对缝合预制体平面损伤程度越低,可能因为缝合线引入造成碳布弯曲、断裂损伤等现象造成的;(2)在碳布相同的条件下,缝合密度越大,碳/碳复合材料的拉伸强度降低的幅度也越大,弯曲强度和层间剪切强度增加幅度也越大,说明是缝合间距越小对材料平面性能损伤较大,反而对层间性能有所改善,可能在于随着缝合间距的减小,材料的层间剪切性能随之增加,在弯曲承载过程中,碳布层间易因层间强度高而不易发生层间开裂破坏。

表4 不同碳布性能降低或增加幅度分析

4 结论

(1) 以商用级T700-12K碳纤维展宽平纹布和T300-1K/3K碳纤维缎纹布为原材料制备高性能碳/碳缝合复合材料。在缝合间距相同的条件下,缝合预制体的单元层越薄,其碳/碳复合材料的综合性能越优异,且T700-12K碳纤维展宽平纹布降低了研制成本。

(2)即使原材料自身的性能比较高,若缝合预制体的单元层比较厚,最终碳/碳复合材料的平面性能较弱,说明相比碳布自身性能,缝合预制体的单元层厚度对碳/碳复合材料的平面性能的影响更加显著。

(3)随着缝合密度的增加,T700-12K碳/碳复合材料的拉伸强度降低幅度最小而弯曲强度增加幅度最大,说明缝合预制体的单元层越薄,缝合线的引入对缝合预制体平面损伤程度越低,可能因为缝合线引入造成碳布弯曲、断裂损伤等现象造成的。

(4)在碳布相同的条件下,缝合密度越大,碳/碳复合材料的拉伸强度降低的幅度也越大,弯曲强度和层间剪切强度增加幅度也越大,说明缝合间距越小对材料平面性能损伤较大,反而对层间性能有所改善,可能在于随着缝合间距的减小,材料的层间剪切性能随之增加,在弯曲承载过程中,碳布层间易因层间强度高而不易发生层间开裂破坏。