玻纤窑炉纯氧燃烧气氛的控制

杨平原,曾 勇,党旭峰,李奉云,额文泉,邹明亮

(重庆国际复合材料股份有限公司,重庆 404100)

0 前言

玻纤窑炉纯氧燃烧气氛控制对于产品气泡控制有着重要关联作用,气泡作为玻璃液的气体夹杂物[1],在玻璃纤维日常生产中易引起纤维变脆,飞丝等情况,对产品的拉力强度、电绝缘性存在较大的影响。中空纤维在电子布品质要求里是一票否决制,目前客户对气泡要求较高。玻璃中的气体是形成气泡的根源所在。气体的存在状态主要有可见气泡、溶解气体和化学结合的气体3种。在玻璃纤维生产中,任何一种状态的气体都可能产生可见气泡,将直接导致拉丝作业的中断[2],而玻璃中的气体的形成与窑炉鼓泡、窑内气氛有着密切的联系。

1 纯氧燃烧气氛控制的必要性

1.1 提高产品质量

监测和控制窑内气氛,保障和改善产品质量,降低气泡缺陷,控制玻纤着色,能有效提高产品品质,增加经济效益。而残氧量是判断和控制窑内氧化还原气氛的重要依据,特别是在电子细纱窑炉上,残氧量的控制更为关键。公司某生产线投产之初遇到过玻璃中气泡超标影响产品质量的情况,通过持续监测窑炉和通路各个部位的残氧量、并配合原料调整和氧燃比调整后,最终实现产品气泡量下降和稳定、产品质量达标。

1.2 实现经济燃烧

为了使燃料燃烧达到最大热效率,通过检测烟气中残氧量,对燃料与助燃剂进行合理的配比,科学地控制空燃比,使燃料充分燃烧,减少燃料的消耗[3],降低排烟热损失和不完全燃烧化学热损失,降低燃烧成本。玻纤窑炉控制好氧燃比,无论节约氧气还是天然气都有降低燃烧成本的作用,节能效果一般在3%左右[4]。

1.3 减少NOx排放

随着近几年无硼无氟的无碱玻璃配方的推广使用,其熔制温度和成型温度也相应提高了,纯氧燃烧技术的出现既满足了玻璃对熔制温度的要求,又满足了节能减排的环保要求[5]。在日常使用过程中,氧燃比的控制直接影响了其热效率和窑内的气氛,通过调整残氧量来降低NOx生成量非常明显。国内实验证实:合理的氧燃比控制一般可降低NOx生成20%~30%,减少废气排放,降低脱硝运行费用,促进环保达标,适应日益趋严的大气污染物排放要求,在获得经济效益的同时,也体现了企业的社会责任。

1.4 延长窑炉寿命

窑内烟气残氧量过高,会直接导致耐火材料侵蚀加剧,特别是处于三相界面的铬质耐火材料表现最为明显。窑内烟气残氧量过低,窑炉天然气燃烧不充分、窑炉出现窜火,加剧耐火材料侵蚀的同时易烧损观察孔盖等相关附件,增加窑炉安全运行风险。合理的残氧量控制,能有效延长窑炉使用寿命。

2 窑炉气氛控制与调整

2.1 某纯氧侧烧窑炉投产初期气泡量变化趋势

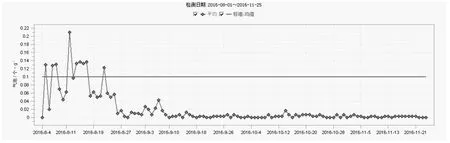

某纯氧侧烧窑炉投产初期气泡数量变化趋势见图1、图2。

图1 气泡数量趋势图

图2 泡径柱形图

该窑炉点火近1个月气泡较高,波动较大,导致产品由于气泡超标,从泡径分析主要为大气泡,判断为澄清不够导致。

2.2 原料使用的变化

由于国内高岭土(高COD)品质下降,且配矿复杂,给生产带来诸多不稳定因素,为降低国内高岭土(高COD)对生产带来的隐患,最后我们采用碳粉取代高COD高岭土(因为碳粉纯度高,更稳定)来稳定玻璃气泡及色差。但在纯氧燃烧窑炉使用碳粉调整气氛方面公司暂无相关经验及数据可借鉴,只能按传统燃烧数据适当调整,但碳粉烧失量无法有效确定,对气氛调整带来较大的不确定因素。

2.3 气泡稳定前调整数据

2.3.1 窑炉调整数据

为保证玻璃有足够的熔制时间,控制生料线,我们开启1#号燃烧喷枪后,导致碳粉烧失加大,玻璃亚铁比例由55%降至45%,泡沫层较厚,生产作业较差。

2.3.2 原料数据调整

由于亚铁比例较低,逐步增加碳粉用量由0.35 kg/副增加至0.7 kg/副,降低芒硝0.3 kg/副后,亚铁及气泡没有明显变化。

2.4 改善数据汇总分析

在原料、窑炉工艺多次调整没有明显的改善之后,我们通过对窑内多个区域残氧检测,发现加料口CO过高(超过0.01),测试仪器直接无显示。澄清池区域残氧较高,分析认为是烟气流动导致澄清区残氧抽至加料口区域,和残留的CO反应将碳粉全部烧失(之前原料不断增加碳粉用量,亚铁无反应的原因得到解释),芒硝分解(若无还原性物质反应,芒硝分解温度较高)过慢导致气泡未能在澄清区域排出,残留于玻璃中形成气泡。

2.4.1 氧燃比调整步骤

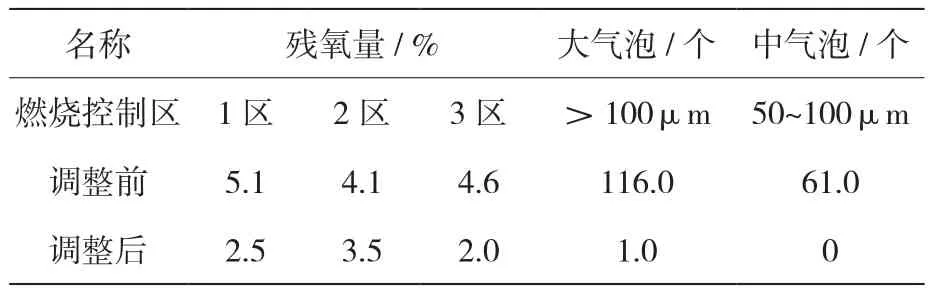

通过对氧燃比调整减少了碳粉烧失(碳粉易烧掉),碳粉有效率提高,调整24 h后亚铁比例上升,气泡开始明显降低(表1),检测加料口的残氧量<2%,前墙<4%,碳粉用量由0.7 kg/副降至0.4 kg/副,亚铁比例升至55%,最后经过跟踪气泡降至0.01以下,生产作业运转率达到96%。

表1 池窑氧燃比调整步骤数据

2.5 前炉调整

2.5.1 调整前情况

在调整前作业通路出现窜火、产品气泡较高的情况,且表现为气泡不集中,分布在一条通路的部分区域,在窜火处检测残氧较高,但是多次降低该区域的氧燃比,无效果,并且由于降得过低导致温度下降及火焰失去刚性。

2.5.2 调整前后数据分析

成型区各区玻璃气泡量如图3,看出各区气泡通过一个月的调整降低明显,基本达到0气泡。

图3 成型区各区玻璃气泡量趋势图

2.5.3 主要调整方法

由于只针对窜火区域进行氧燃比调整,未达到理想效果,故参照池窑的调整方法,降低通路末端氧燃比,效果非常明显。下面就举例流量差异较大的2个区数据进行分析:

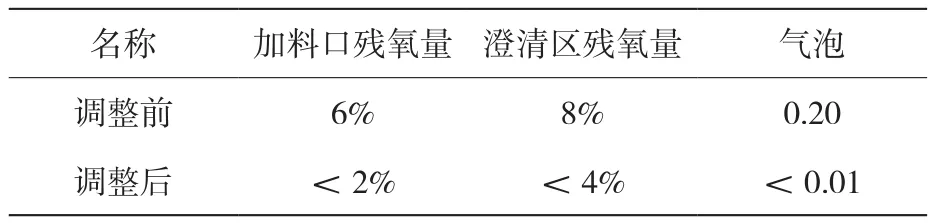

以A4通路为例,因品种分布为C1 200超细纱,流量较小,在复产之初气泡较多,通过反复调整氧燃比气泡减少明显。从表2看出残氧降低后气泡明显降低。流量较大的A1通路也做了对比,如表3。

表2 A4通路残氧调整前后数据对比(超细纱纤维直径5μm以下)

从表3可以看出作业通路残氧量的控制对于气泡有很大影响,特别是流量较小的超细纱对于通路的残氧量要求更为敏感。在作业通路中,烟气的走向是从通路的末端到首端,在气泡分析过程中出现一个现象:通路第一块漏板取样发现气泡,但是第二块第三块漏板直至通路末端均无气泡,除了与玻璃液停留时间有关以外,烟气中残氧累积到过渡通路也会对首端拉丝产品造成影响,因此过渡通路的残氧量控制也同样重要。

表3 A1通路残氧调整前后数据对比

3 结果分析

从表4、表5可以看出不论窑炉还是成型区残氧(燃烧气氛)对气泡的影响均较大,且各个燃烧控制区域对其他点均有较大影响,这和SO3⇌SO2+O2的可逆反应有关,若残氧过高影响SO3的分解,在后续易产生二次气泡,若偏还原可能导致产生过多的SO2从而没有足够的时间排出形成气泡,所以残氧的控制须考虑SO3在玻璃中的溶解度、池窑的温度制度等。

表4 窑炉部分调整前后数据对比

表5 电子纱通路调整前后收据对比

4 结论

从行业目前的产品结构来看,电子细纱对于窑炉残氧控制要求较为严格,粗纱窑炉在实际操作过程中大多是以喷枪火焰燃烧状况和整个窑内的残氧量来调整,而对于窑内每个区域气氛缺乏进一步的探索与思考。气泡控制除池窑的“四小稳”、“四大稳”、原料的氧化还原度外,燃烧气氛同样非常重要,且任何一个区域的残氧量对整体气泡的控制都有较大的影响。通过实践生产数据我们得出,纯氧平烧窑炉澄清区残氧控制在4%左右,加料口小于2%,通路5%左右对玻璃气泡的排出最为有利,但因各窑炉设计、产品不同,也存在一定的差异。