预加载荷对表面机械滚压强化残余应力影响的数值研究*

胡兴远,王 成*,李开发,王宇星

(1.安徽理工大学 机械工程学院,安徽 淮南 232001;2.上海城建职业学院 机电工程与信息学院,上海 201415)

0 引 言

表面机械滚压处理是一种高效率、低成本的绿色表面强化技术。该技术通过采用滚针或滚珠形状的刀具,在滚压力作用下加载于工件表面之上,并进行往复滚压,以降低工件的表面粗糙度,诱导材料表层晶粒细化和纳米化,并引入残余压应力场,有效改善工件的耐腐蚀、耐磨性和抗疲劳性能。因此,该技术被广泛应用于航空航天、工程机械和车辆船舶等工业领域[1-3]。汽车发动机曲轴80%以上需经圆角滚压处理,轿车发动机曲轴几乎全部采用圆角滚压工艺进行强化[4]。

影响表面机械滚压强化效果的工艺参数颇多,主要有滚压力、滚压速度、滚压道次和滚压刀具的几何形状以及其尺寸。胡宁静[5]和杨运勤[6]等人通过“正交试验法”建立了滚压工艺参数与表面粗糙度之间的关系,对滚压工艺参数进行了优化。夏伟等人[7]通过对6061铝合金进行滚压强化,得到了润滑条件下最优滚压工艺参数。

近年来,国内外大量的研究人员对表面机械滚压强化过程进行了数值模拟,探究了滚压处理工艺参数对残余应力的影响。相比于试验研究,数值模拟不仅周期短、成本小,而且有助于更加深刻地理解表面机械滚压强化机理。因此,通过数值模拟研究各种工艺参数对滚压强化残余应力的影响以及滚压强化的机制,越来越受到研究学者的青睐[8-11]。

MAJZOOBI G H等人[12]235-236开发了圆盘式滚子滚压板材的模型,研究了滚压力对材料疲劳性能的影响。ZHANG P等人[13]建立了滚压柱状工件的模型,研究了滚压强化残余应力对工件疲劳性能的影响。刘福超等人[14]17-18采用有限元软件ABAQUS建立了滚压强化的参数化模型,研究了滚压力、滚针直径、表面摩擦系数对滚压强化残余应力的影响。韩少军[15]、毛华杰[16]和王生武[17]等人通过有限元软件ANSYS和Marc对滚压强化过程进行了数值模拟,研究了各种工艺参数对滚压强化残余应力的影响规律。刘荣昌等人[18,19]数值模拟了曲轴圆角滚压强化过程,研究了滚压工艺、曲轴材料和滚压工具等参数对滚压强化残余应力以及曲轴疲劳性能的影响。

综上所述,关于表面机械滚压工艺参数对其所致残余应力的影响已有大量的试验和研究。然而,据查阅文献所知,目前研究预加载荷对表面机械滚压强化残余应力的影响,还少有报道。

因此,基于ABAQUS有限元分析平台,笔者建立三维表面机械滚压有限元模型,提出一种新型的耦合显式动力学-隐式静力学的计算框架,探究预加载荷对表面机械滚压强化残余应力的影响,为表面机械滚压强化技术的工业应用提供经验和理论支撑。

1 有限元模型

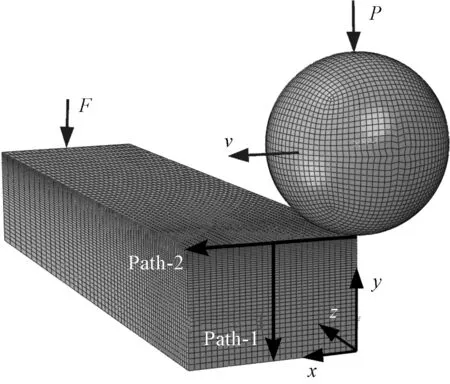

基于ABAQUS有限元分析平台,笔者建立三维表面机械滚压强化有限元模型,如图1所示。

图1 预加载荷作用下表面机械滚压强化有限元模型

图1中,板材的长、宽、高分别为12 mm、3 mm和2 mm,滚珠的直径为3 mm。笔者采用三维八节点减缩积分单元(ABAQUS/C3D8R)对板材和滚珠模型进行划分网格,单元网格的最小尺寸为0.02 mm[14]18。由于滚珠具有超高的强度和刚度,在表面机械滚压强化过程中,其变形可以忽略不计,可将滚珠处理成一个刚性体,刚性体的参考点位于其球心。

板材为AISI 4340钢,笔者采用Johnson-Cook模型[20]表征其在表面机械滚压强化过程中的动态应力-应变响应,即:

(1)

除此之外,板材的其他基本材料参数有:弹性模量E=210 GPa,泊松比ν=0.3和密度ρ=7 800 kg/m3。

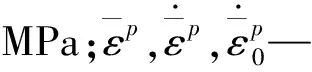

具体取值如表1所示。

表1 AISI 4340钢Johnson-Cook模型参数

2 数值模拟流程

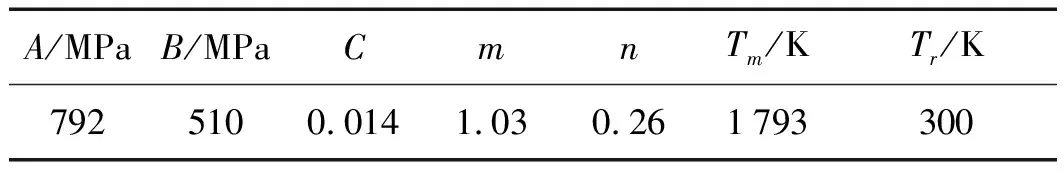

预加载荷作用下,表面机械滚压强化过程的数值模拟主要分为4个步骤完成,如图2所示。

图2 预加载荷作用下表面机械滚压强化过程的模拟流程图

首先,笔者在隐式静力学模块(ABAQUS/Standard),通过三点弯对板材施加预载荷(注意:在三点弯加载过程中要确保板材只处于弹性变形阶段)。

具体的做法是:在板材承受滚珠滚压的那一端面(记为滚压端面)施加对称约束,并固定其底端一边;在板材另一端面施加预载荷(F)。这里采用位移载荷,通过弹性变形试算确定位移大小为0.05 mm[12]237和0.07 mm;

然后将隐式静力学计算的预载荷导入到显式动力学模块(ABAQUS/Explicit),此时固定板材预载荷施加端以冻结预加载荷;同时在滚珠的参考点上施加下压位移载荷,大小为0.1 mm;当滚珠下压后再进行滚动处理,滚动速度为30 mm/s,方向沿图1中的Path-2,滚珠从板材一侧面滚到相对面所需时间为0.1 s。滚珠与板材之间的接触采用罚函数法进行计算,摩擦系数为0.3。

为了获得稳定的表面机械滚压强化残余应力场,笔者将滚压强化完成后的动态应力场再次导入到隐式静力学模块(ABAQUS/Standard)进行回弹计算(把回弹计算分为两个工况进行分析:释放预加载荷和未释放预加载荷)。对于释放预加载荷,在回弹计算之前,将板材预载荷施加端的固定约束撤去;反之,未释放预加载荷就是在回弹计算过程中一直保持对板材预载荷施加端的固定约束。

为了消除板材两端滚压起点和终点的影响,笔者在图1中板材滚压端面的中间位置建立一条厚度方向的路径Path-1,用以分析数值模拟结果。

3 结果与讨论

为了研究预加载荷对表面机械滚压强化残余应力的影响,笔者设置4个模拟工况,分别记为:方案1、方案2、方案3和方案4。方案1是没有预加载荷作用下的表面机械滚压强化模拟,作为参考;方案2和方案3对应的预加载荷分别为F=0.05 mm和0.07 mm,预加位移载荷的方向与滚珠下压的方向一致;方案4预加载荷的大小与方案2相同,但方向相反。

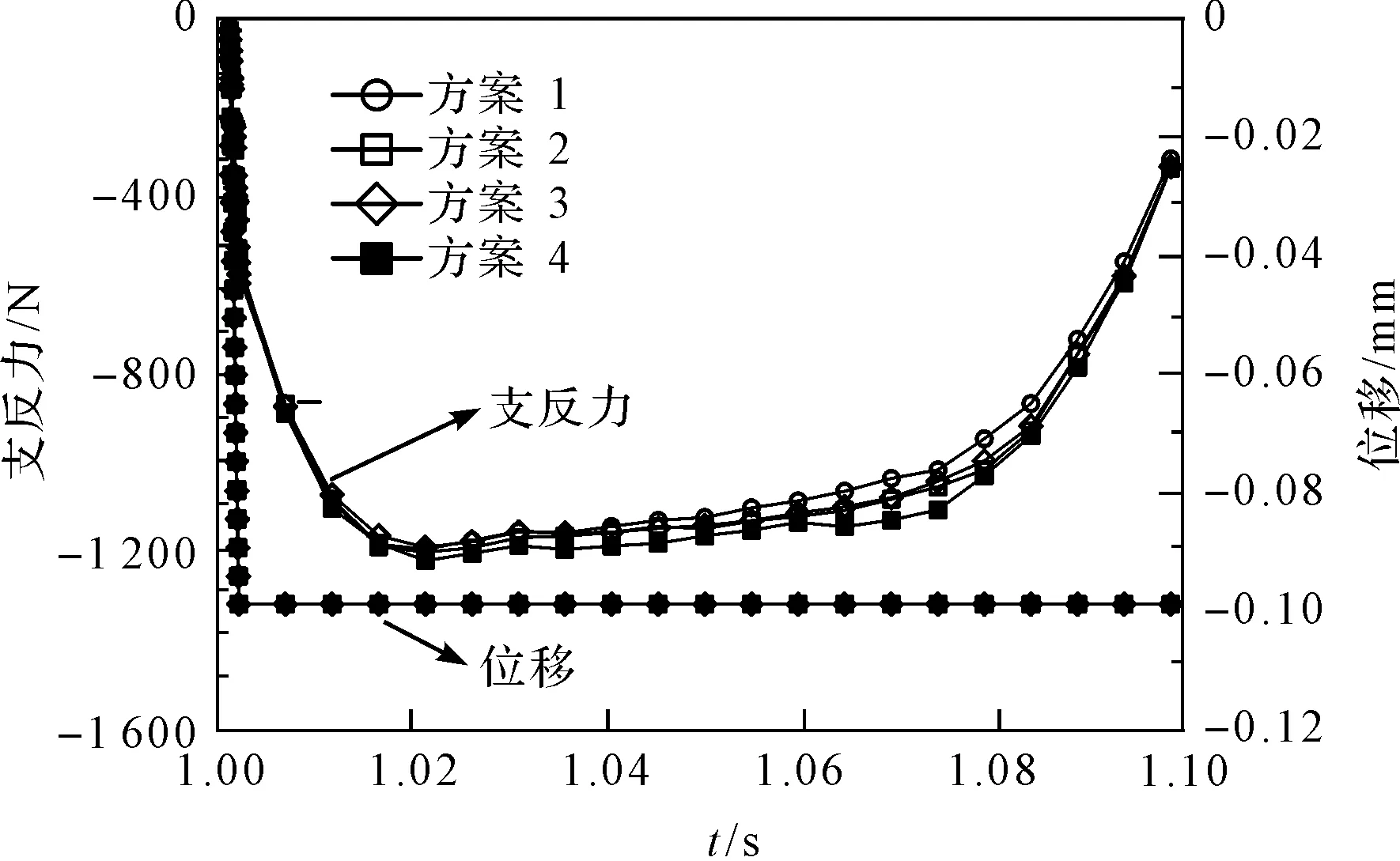

在不同表面机械滚压强化模拟工况下,滚珠下压位移及其支反力的演化如图3所示。

图3 滚珠下压位移及其支反力的演化

由图3可见,滚珠在其滚动过程中下压位移稳定在0.1 mm,但其支反力在滚动过程中呈现先增大、然后相对稳定、最后减小3个阶段的变化趋势;

从图3中还可以看到,当滚珠下压0.1 mm后,其参考点的支反力增大至550 N,随着滚珠滚动0.02 s,其参考点的支反力逐渐增大,最大支反力达到1 200 N;在滚珠滚动0.02 s到0.08 s的阶段,其参考点的支反力略微有所减小,基本处于相对稳定阶段;在滚珠滚动0.08 s到0.1 s的阶段,随着滚珠到滚压终点距离的减小,滚珠支反力逐渐减小。

在滚珠支反力的增加阶段,不同表面机械滚压强化工况响应的支反力相差不大;但在支反力相对稳定以及减小阶段,对应于相同的滚压时间,方案1响应的支反力最小,方案4响应的支反力最大,方案2和方案3两者相差不大。

考虑到预加载荷产生的主要应力为图1中z轴方向的应力分量σz(记为S33),本文主要以σz(S33)为研究对象分析表面机械滚压强化的残余应力。

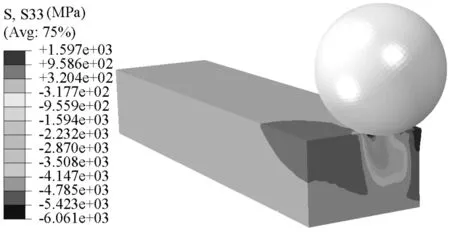

在表面机械滚压强化过程中,板材响应的动态应力如图4所示。

图4 动态应力云图

板材与滚珠接触区域的最大动态压应力达到6.06 GPa,压应力沿着板材厚度方向逐渐减小,在滚珠与板材接触区域的前、后方均产生一定的动态拉应力。

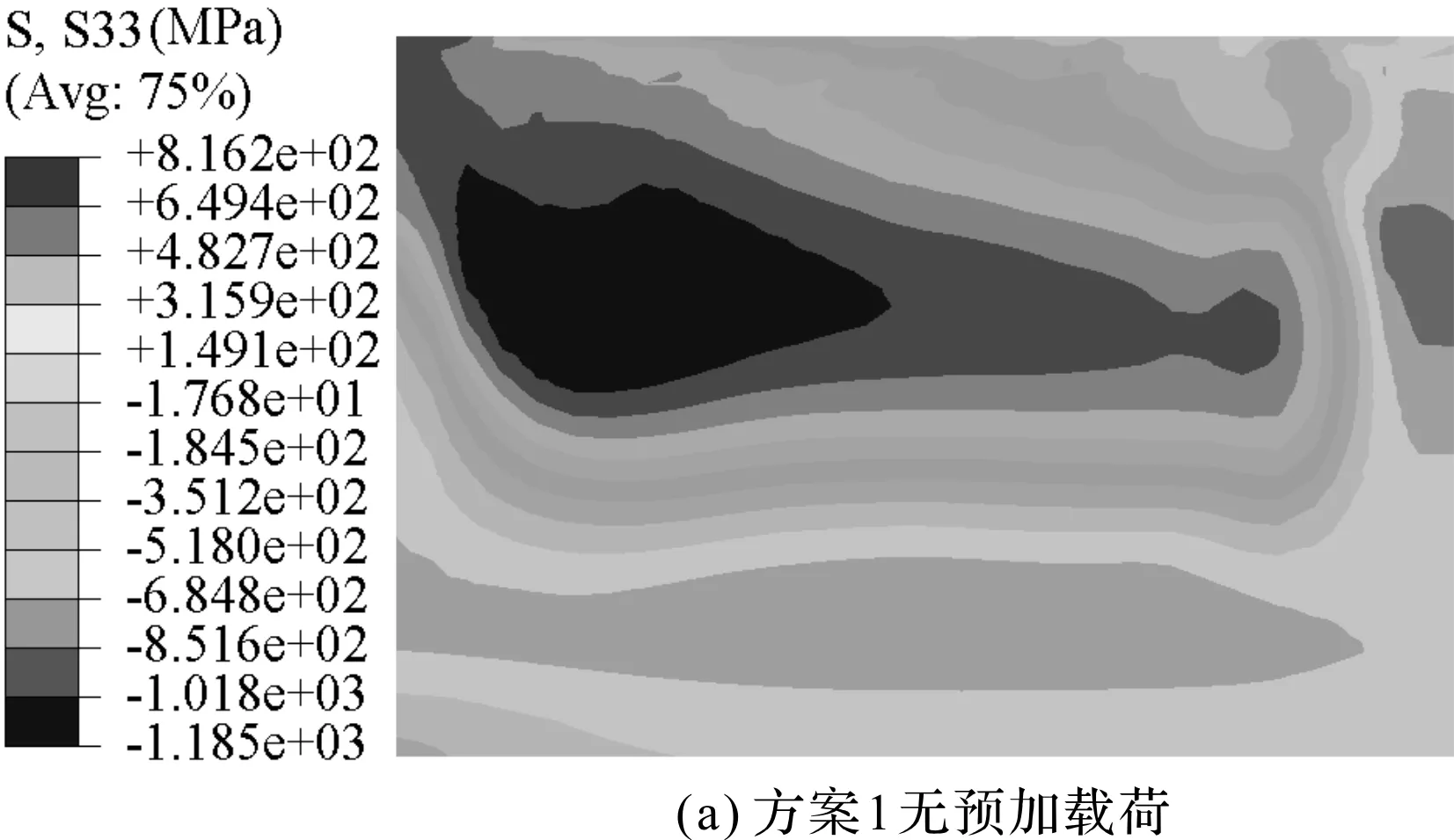

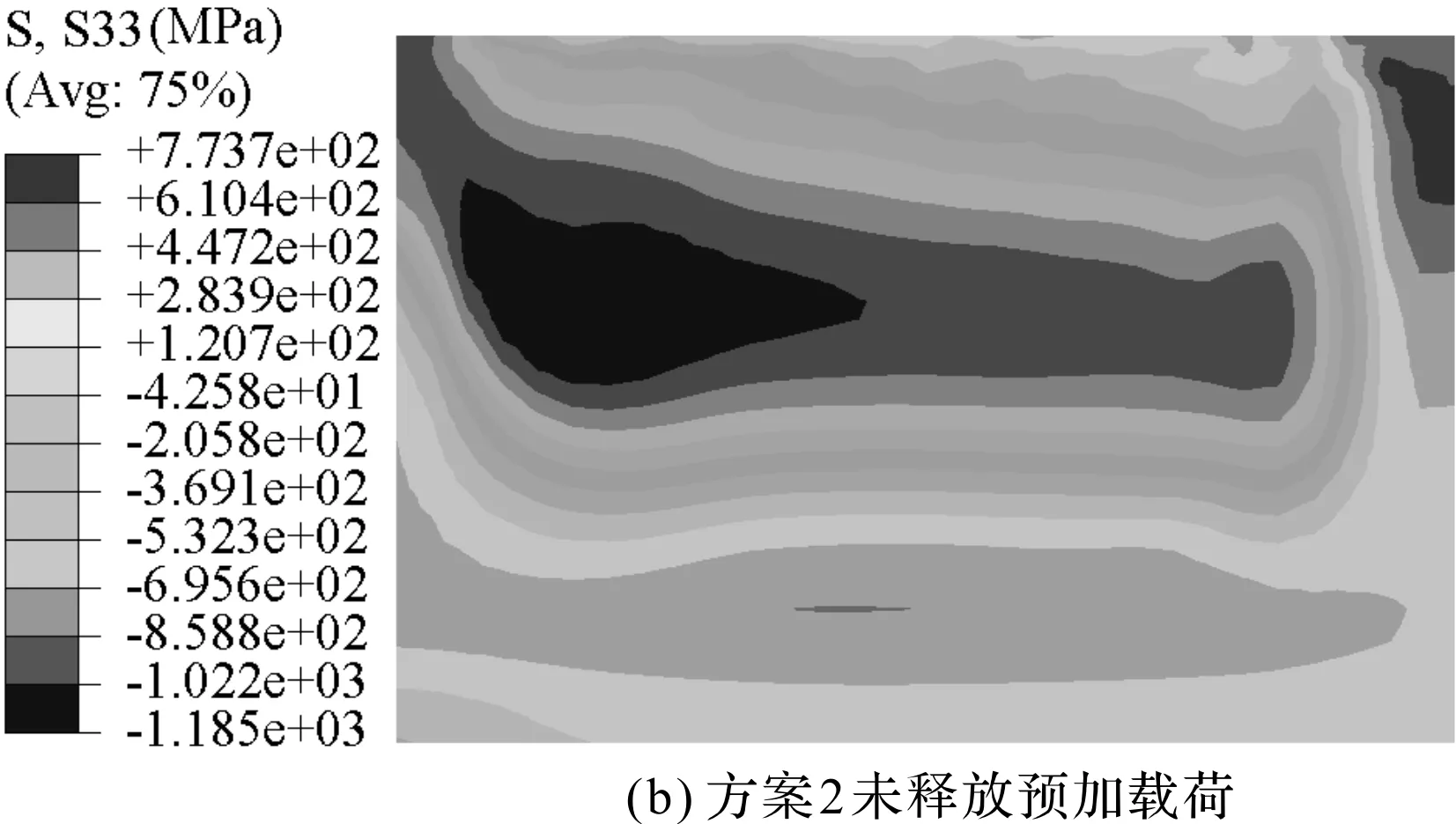

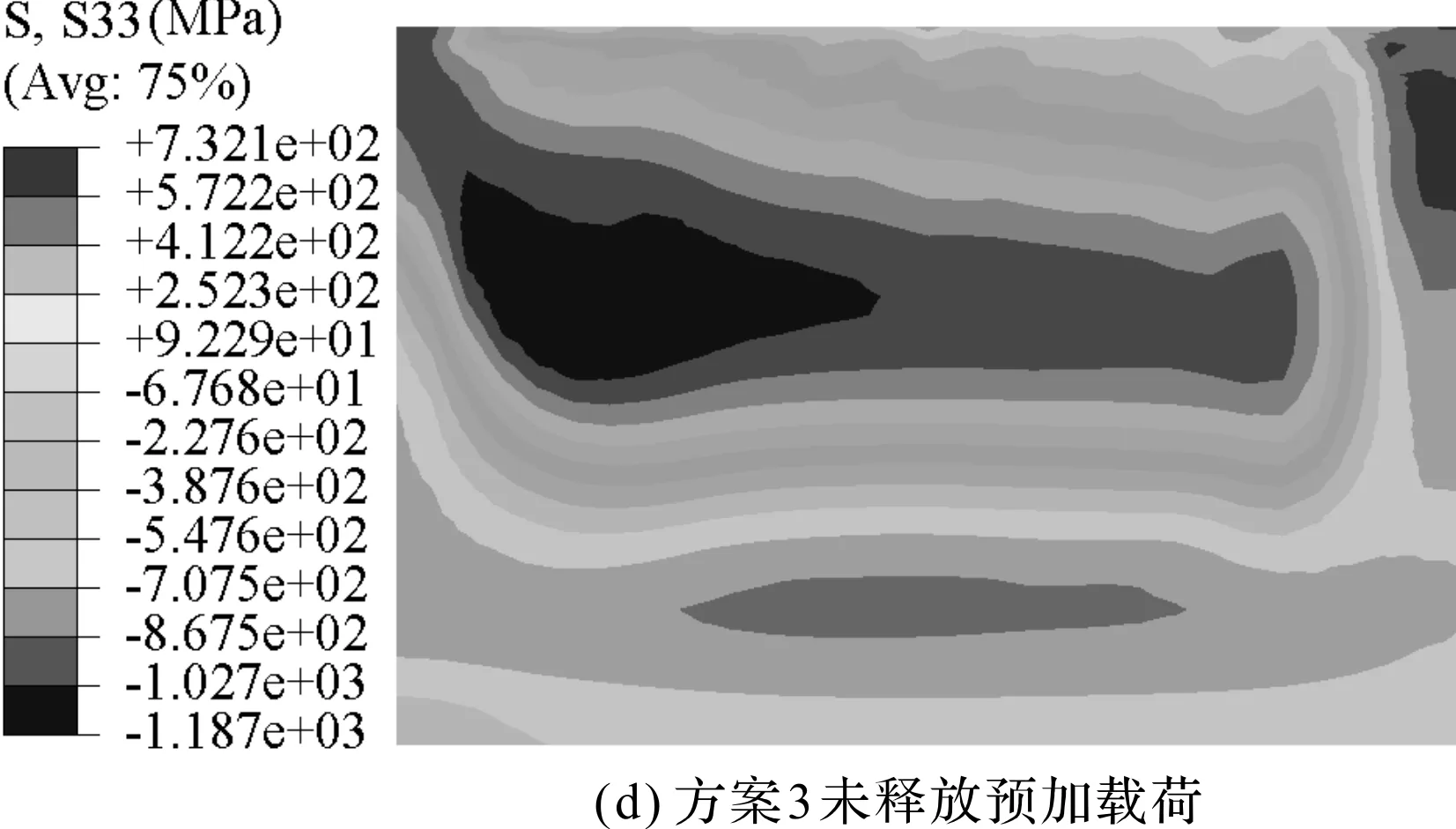

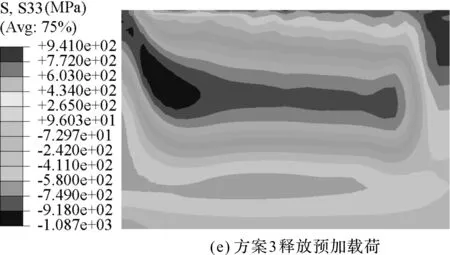

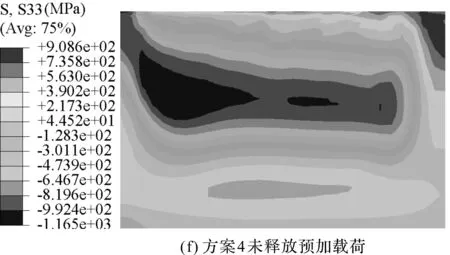

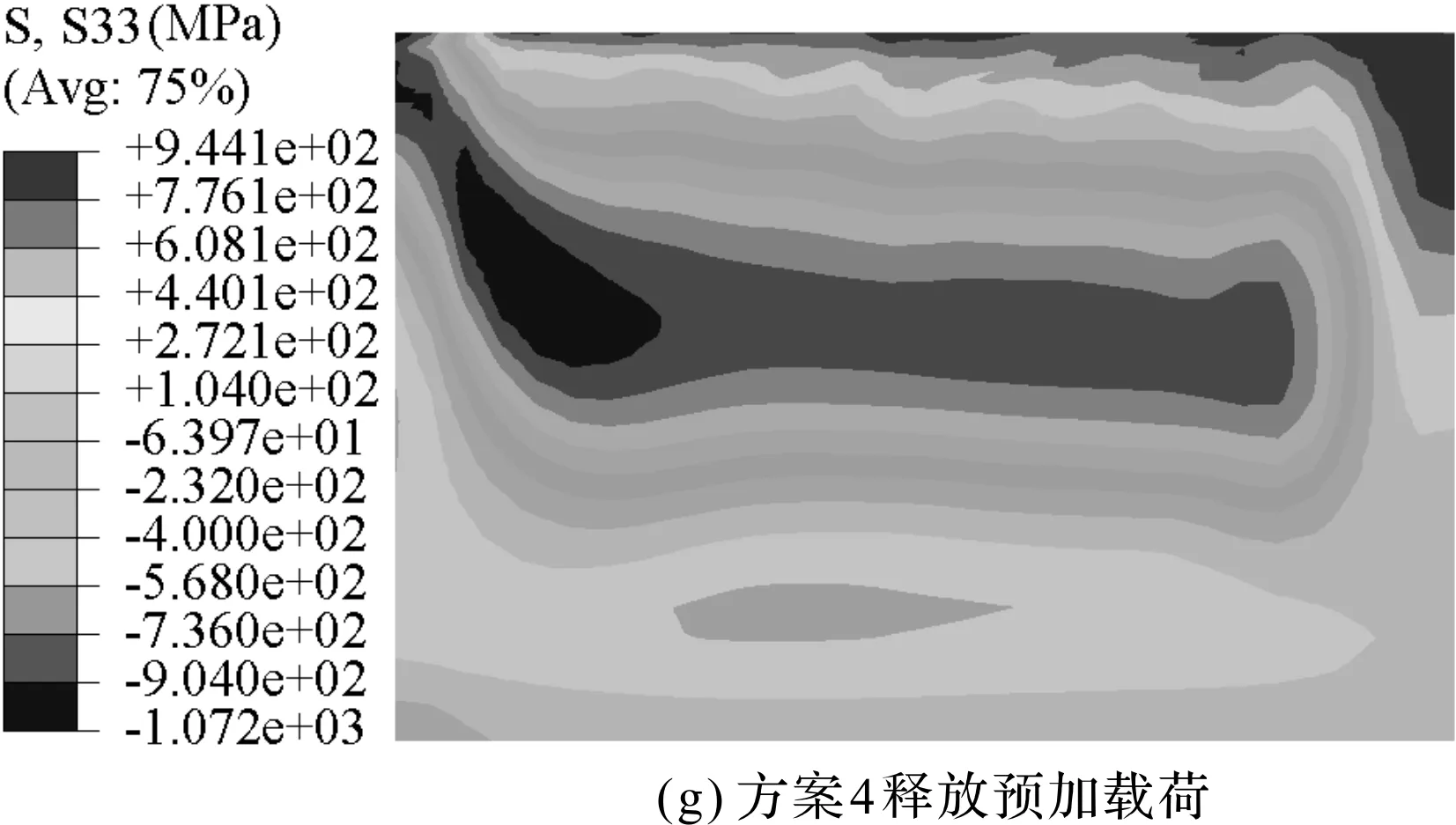

笔者将板材的动态应力进行回弹计算,得到不同模拟工况下板材稳定后的残余应力如图5所示。

图5 残余应力云图

由图5可见:板材在滚压的起点形成残余拉应力,在滚压的终点形成残余压应力;板材内部产生残余压应力层,并且靠近滚压终点端的残余压应力明显偏大。

相对于方案1(没有施加预载荷的滚压强化工况),由图5(c,e,g)可知,预加载荷会增大板材滚压起点端的残余拉应力,并且在释放预加载荷的工况下表现得更加明显。

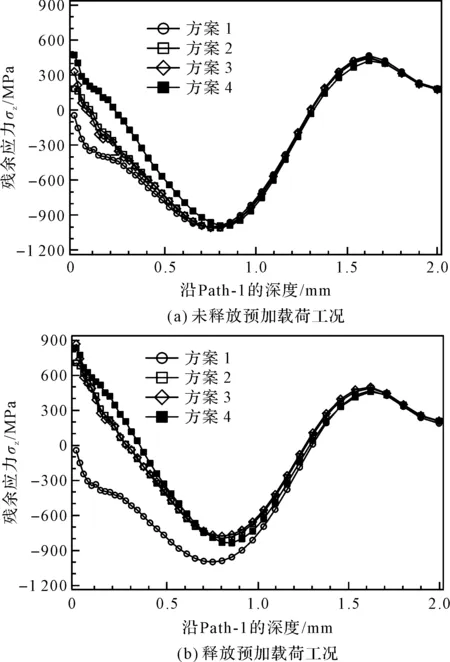

为了消除板材上滚珠滚压起点和终点的影响,板材对称面上沿中间路径Path-1(图1)分布的残余应力如图6所示。

图6 不同工况下残余应力沿板材厚度方向的分布

由图6可见:相对于方案1,预加载荷在板材的表层及亚表层产生残余拉应力,其中方案4产生的残余拉应力更为显著;对于未释放预加载荷的工况,预加载荷对最大残余压应力和残余压应力的深度影响很小;对于释放预加载荷的工况,预加载荷致使板材的最大残余压应力小于方案1工况,但对残余压应力的深度以及最大残余压应力的深度影响不大。

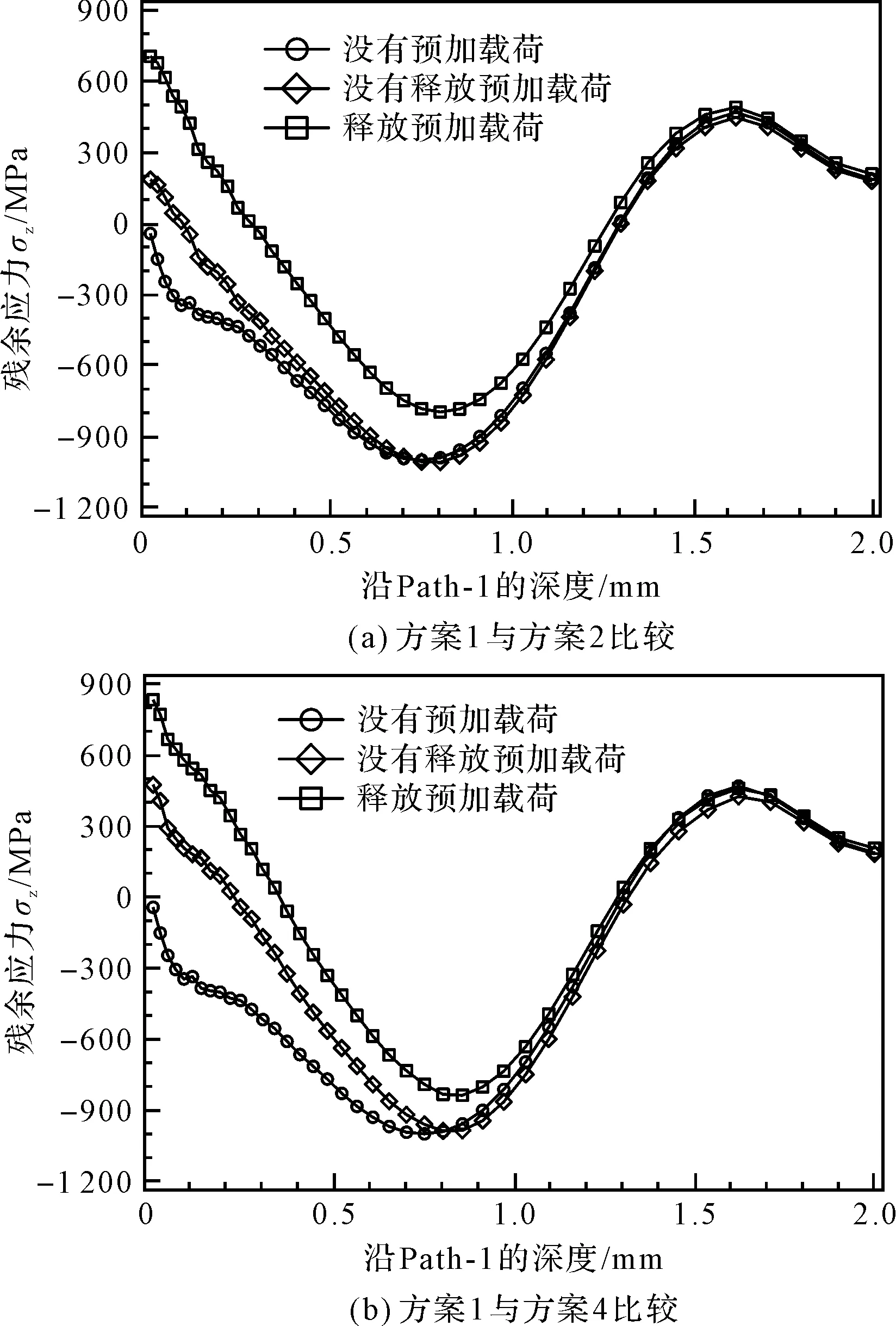

为了进一步研究预加载荷对表面机械滚压强化残余应力的影响,笔者单独比较方案1与方案2和方案4的残余应力分布如图7所示。

图7 预加载荷对表面机械滚压强化残余应力的影响

图7中,方案2和方案4的预加载荷大小相同,但方向相反。从图7中可以看到:释放预加载荷会进一步增大板材表层及亚表层的残余拉应力,减小其最大残余压应力,其中以方案4工况表现得更为显著。

由此可见,在预加载荷作用下进行表面机械滚压处理,对其所致的残余应力是不利的,板材表层及亚表层会产生残余拉应力,板材内部的最大残余压应力也会有所减小,并且释放预加载荷会进一步加剧这种对表面机械滚压强化残余应力不利的影响。因此,在表面机械滚压强化工过程中应当避免工件承受预加载荷。

4 结束语

为了探究预加载荷对表面机械滚压强化残余应力的影响,本文基于ABAQUS有限元分析平台,建立了表面机械滚压强化三维有限元模型,通过耦合显式动力学(ABAQUS/Explicit)与隐式静力学(ABAQUS/Standard),模拟了预加载荷作用下的表面机械滚压强化过程。研究结果表明:

(1)在相同的滚珠下压位移载荷下,表面机械滚压强化过程中滚珠支反力经历先增大、然后相对稳定和最后减小的3个阶段,预加载荷会增大后两个阶段的滚珠支反力;

(2)表面机械滚压强化会在板材表层及亚表层产生有益的残余压应力,但预加载荷会导致滚压强化后的板材表面产生残余拉应力;

(3)相对于未释放预加载荷工况,表面机械滚压强化后释放预加载荷会减小板材滚压强化的最大残余压应力;

(4)相对于预加载荷方向与滚压力方向一致的工况,与滚压力方向相反的预加载荷会进一步削弱板材亚表层的残余压应力。

该数值模拟结果对表面机械滚压处理技术的发展以及滚压强化残余应力的定量研究有一定的指导意义。