基于声发射技术的超精密切削状态监测试验研究*

许钟尤,张 挺

(1.广西安全工程职业技术学院 机械与电气工程系,广西 南宁 530023;2.北部湾大学 机械与船舶海洋工程学院,广西 钦州 535011)

0 引 言

近年来,超精密加工技术变得越来越重要。超精密切削方法主要使用单晶金刚石刀具,能够相对容易地制造出所需的精加工表面[1-3]。然而,为了达到所需的精度水平,还需确定切削刃的位置,并验证刀具的轮廓形状和磨损状况[4,5]。

在接触式测量中,如果刀刃很锋利,则很容易崩刃。因此,在确定刀刃位置时,所有测量都使用非接触式设备[6],如电荷耦合器件(charge-coupled device, CCD)相机。然而,由于切削刃和工件之间的间隙只能用肉眼来确认,它的确定十分依赖于资深技术人员的经验和技能。为了消除这种依赖,BO W等人[7]尝试使用光学技术来确定切削刃位置。然而,虽然此类方法可以获得高精度的结果,但无法适用于精密加工以外的领域,限制了其实际推广应用。另一方面,在切削状态识别过程中,传统方法通常使用切削力测力计进行测量。然而,这些仪器很容易受到诸如热量等因素的影响。

近期,张学忱等人[8]提出了一种基于声发射(AE)信号[9,10]的钻削刀具磨损状态监测试验方法,解决了钻削加工时难以直接观察刀具磨损状态的问题;但是该方法仅分析了AE均方根值与能量的变化,识别内容较为单一。何志坚[11]的研究结果表明,在高速端铣削过程中,利用与工件接触时产生的AE信号可以检测切削刃的状态;但是其试验装置较为复杂,且没有对接触检测的适用范围进行具体分析。

虽然超精密切削加工所产生的信号强度较小,且难以识别,但AE技术具有高度敏感性,因此,将其用于识别微观切削状态被认为是可行的。

受到上述研究的启发,本文将AE技术应用于超精密切削过程中,对金刚石刀具和旋转工件进行接触检测的适用范围进行研究;同时,还分析切削过程初始阶段产生的AE信号与相应加工参数之间的关系。

1 试验方法

1.1 采用AE技术的试验装置

为了能够检测切削刃与工件接触时产生的弹性波,笔者提出了一种基于AE技术的试验方法,其试验装置框图如图1所示。

图1 试验装置框图

图1中,试验是在一台超精密车床上进行的,车床有两个轴,X轴和Z轴;笔者使用了单晶金刚石刀具;工件由铝(A1070)和无氧铜(C1020)组成;AE传感器(AE-905S)安装在金刚石刀具上。

根据前期试验的经验,笔者确定了AE传感器的最佳安装位置在靠近切削点的位置[12];所使用AE传感器为谐振频率1 MHz的锆钛酸铅压电陶瓷传感器[13]。

弹性波先被前置放大器(NF AE-912)放大,再由AE分析单元(NF AE9922)放大;接着,将信号送入AE测量装置,通过100 kHz高通滤波器进行处理,以降低信号的背景噪声;然后,将AE信号和AE平均值输入一个采样频率为2 MHz的记录仪。

试验中发现,在切削过程中使用切削油会加重声发射信号中的噪声。因此,在切削过程开始之前,笔者使用了一定量的切削油;而在加工过程中,则不再使用切削油。

利用这种单一的试验装置,笔者进行了接触检测和切削状态识别试验。

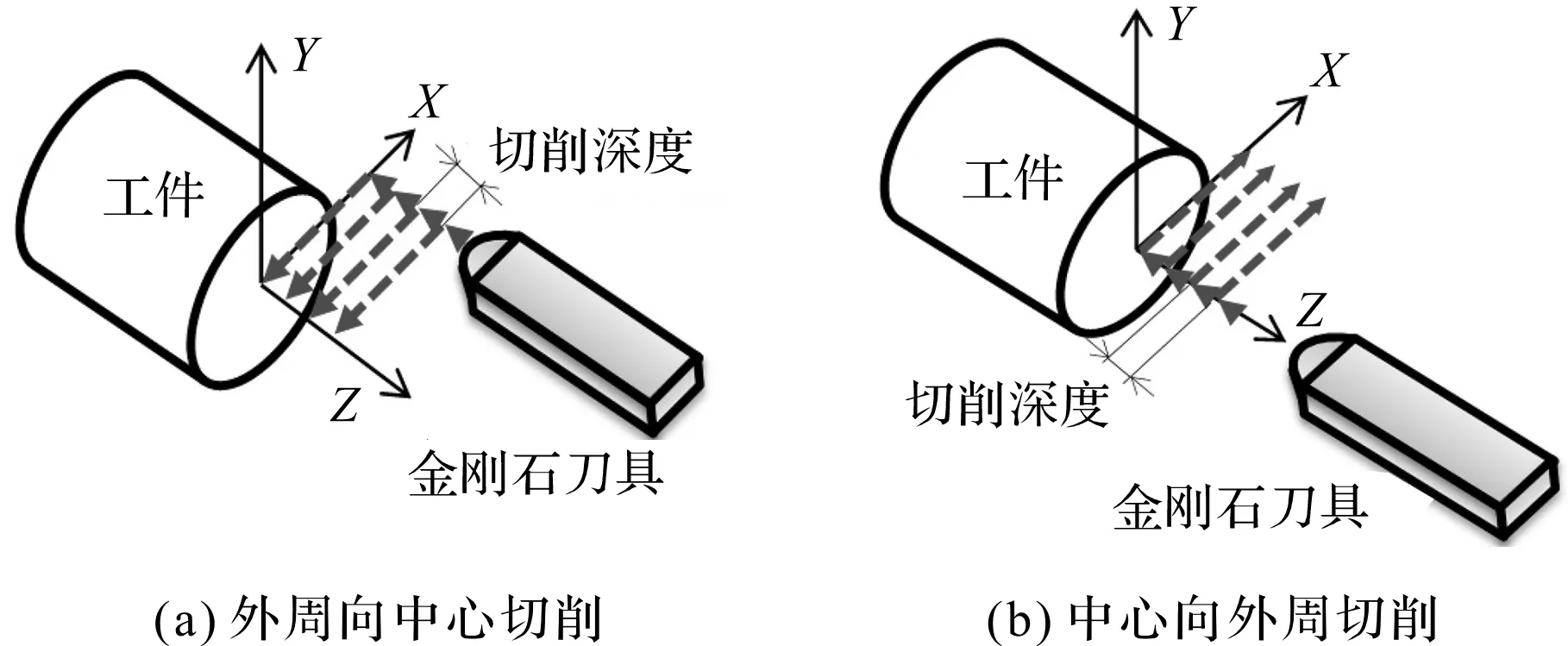

1.2 确定切削刃位置的接触检测试验

笔者利用上述试验装置,检测刀具和工件接触时产生的AE信号,并用于确定切削刃位置。

对于普通刀具而言,Z方向的坐标配置通常是通过工件端面沿Z方向的直接接触来完成的,相应的位置被定义为切削刃位置。但是,对于金刚石刀具,切削刃很锋利[14]。因此,如果沿Z方向直接接触,可能难以评估且容易损坏工具。在实际加工过程中,沿着工件外部的Z方向进行微切削,并沿着X方向端面切削。

测量切削刃位置的接触法如图2所示。

图2 测量切削刃位置的接触法

笔者重复图2中所示步骤,直到与刀具接触为止;随后,评估其表面形状。

接触检测的试验参数如表1所示。

表1 接触检测的试验参数

为了消除切削刃安装高度的影响,笔者在工件端面的中心开了一个直径约为2 mm的孔。针对每个加工参数检查了接触初始阶段是否存在AE信号。放大系数设置为总增益70 dB[15]。

1.3 切削状态识别试验

为了便于识别切削状态,笔者在接触检测相同的参数条件下观察AE信号。此外,笔者还要研究加工参数与AE信号之间的关系。

切削状态识别的试验参数如表2所示。

表2 切削状态识别的试验参数

2 接触检测实验结果

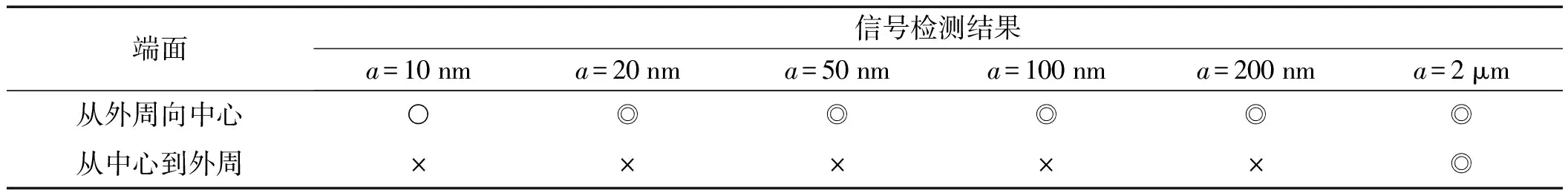

2.1 AE在接触检测中的适用范围

确定切削刃位置的接触检测中,笔者对于每个切削深度重复进行了5次试验。

不同切削深度的检测结果如表3所示。

表3 切削状态识别的试验参数

由表3可以确定,对于AE1070和C1020工件,可以使用AE技术检测到它们与刀具的接触(从外周向中心),切削深度为10 nm。对于10 nm切削深度,观察到检测频率的变化。该变化被认为是由试验中机器位置定义的精度水平引起的[16,17],该精度的最小分辨率为8.6 nm。

上述试验结果证明,在用金刚石刀具进行微切削时检测AE接触信号的方法是可行的;即通过使用AE接触信号,可以在试验中检测到沿Z方向的切削刃位置坐标。

上述结果还表明,当切削速度为60 m/min时,可以在切削深度约为10 nm的情况下,检测到金刚石刀具与工件的接触。

2.2 AE信号幅值与接触面积之间的关系

在表1所列的试验条件下,端面从外周向中心切削至10 nm的深度。

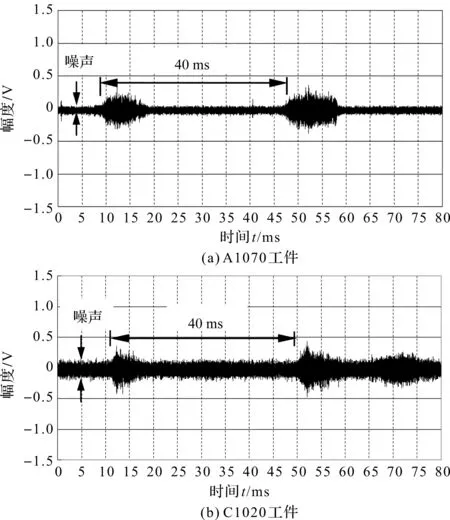

切削开始至大约10 ms时,两个工件产生的AE信号波形如图3所示。

图3 两个工件产生的AE信号波形

图3中,开头的信号为噪声,大于噪声的信号为刀具接触工件的信号;在检测到第一信号之后,观察到AE信号的每个周期持续约40 ms;试验过程中,主轴转速保持在1 500 r/min,工件完成一圈所需时间为40 ms,与检测到的AE信号周期完全匹配。

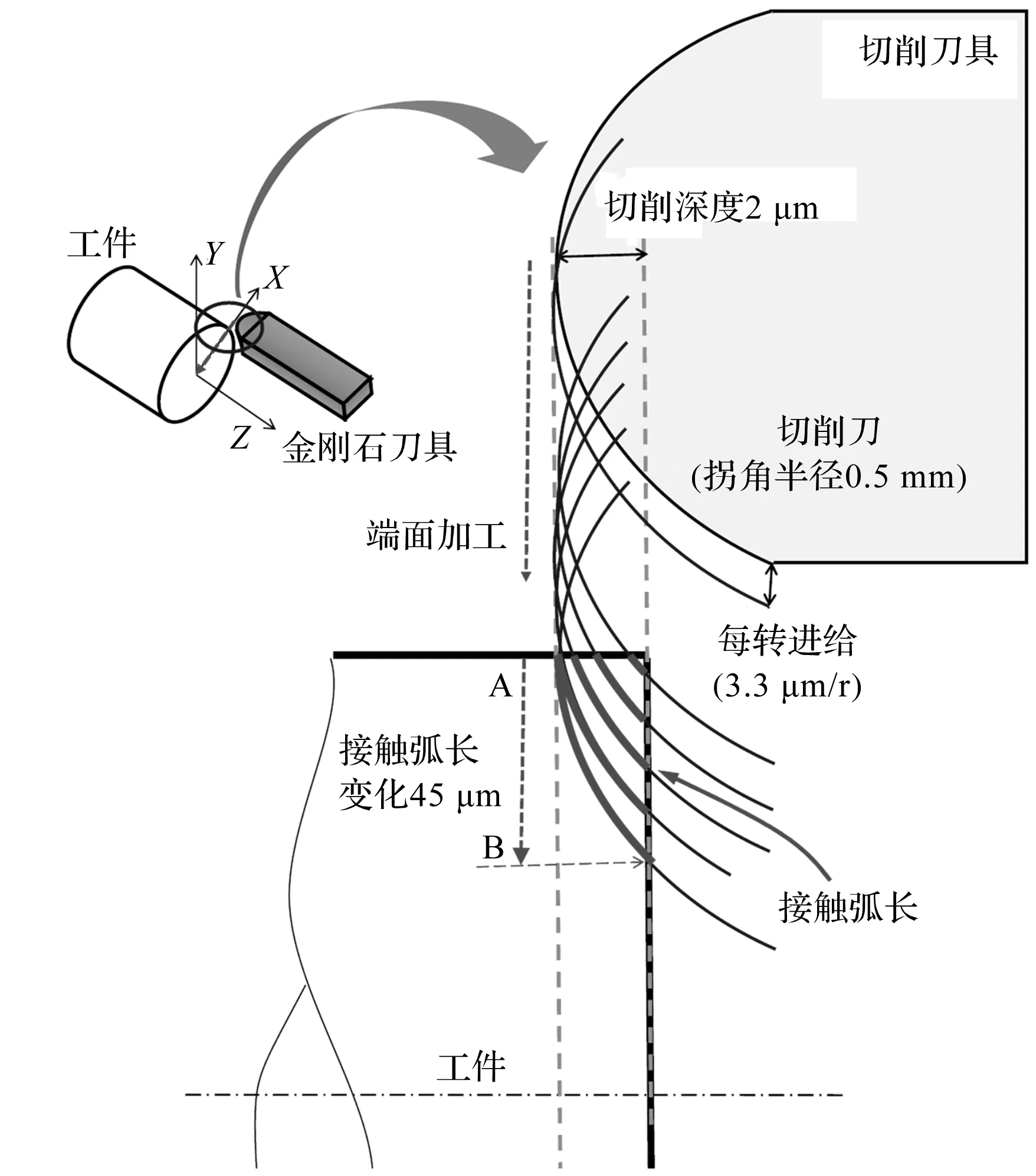

端面切削深度为2 μm时,A1070工件的AE信号波形如图4所示。

图4 端面切削深度为2 μm时,A1070工件的AE信号波形

图4中,AE信号的采集时间(0.8 s)比图3长。从图4可看出:从切削开始至0.2 ms时在A点检测到信号,并且A和B点之间的信号幅度不断增加(大约在0.2 ms~0.7 ms之间)。B点(0.7 ms)以上,信号幅度几乎保持不变。

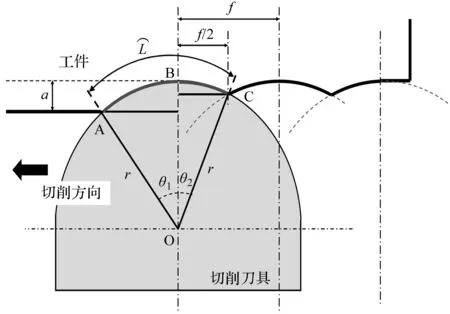

在切削过程中,切削刃与工件接触面积的变化情况如图5所示。

图5 切削刃与工件接触面积的变化

图5中,在A点和B点之间,当切削刃在A点与工件接触时,接触面积最小。随后,可以看到接触面积逐渐增加,直到B点,并且从那以后几乎保持不变。

图5中A点和B点之间的间隔有效地对应于图4中A点和B点的间隔;

结果表明,随着切削刃与工件接触面积的增大,AE信号的幅值也随之增大;AE信号幅值与接触面积之间的关系可以用接触弧长来描述,笔者将在后面进行解释。

3 状态识别实验结果

3.1 切削速度与AE信号检测的关系

当使用恒表面切削速度控制功能进行表面加工时,笔者发现刀具的切削速度根据待加工的位置而变化。在表2所示试验条件下,以20 nm的切削深度从外周向中心加工A1070工件。

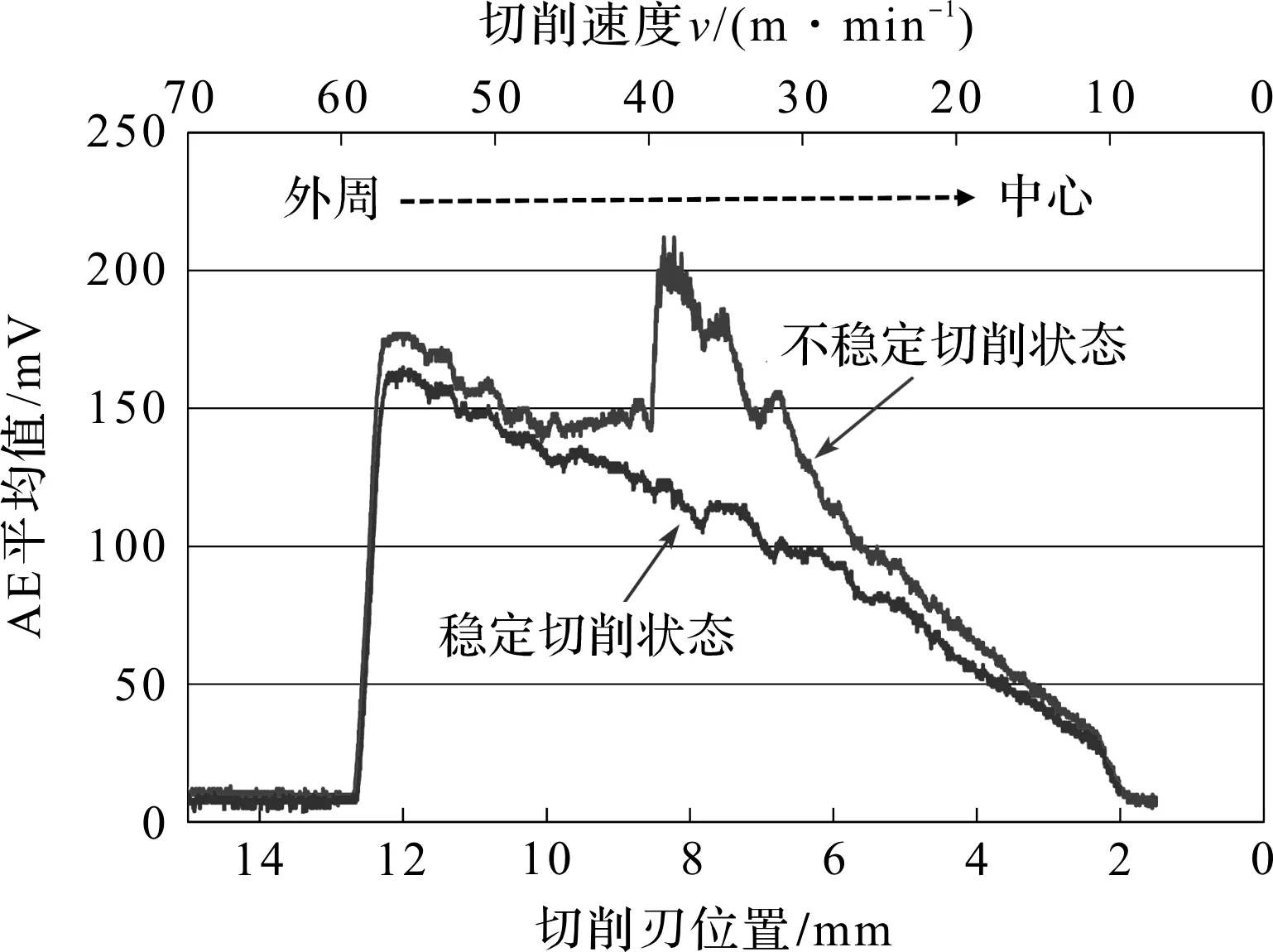

稳定和不稳定切削状态下的AE平均值如图6所示。

图6 稳定和不稳定切削状态下的AE平均值

在稳定的切削状态下,AE平均值与切削速度呈正相关,且平稳增加。但是,不稳定切削状态的曲线,在接近9 mm外径处出现了突变波动;在其他几次试验中也观察到了类似的波动。

工件表面和表面粗糙度如图7所示。

图7 工件表面和表面粗糙度

图7中,稳定切削状态的表面粗糙度Ra0.33 nm,Rt3.63 nm;不稳定切削状态的表面粗糙度Ra0.49 nm,Rt5.77 nm。

因此,以上结果表明,利用所提出的AE技术可以识别表面加工过程中发生的微小变化。

3.2 AE总能量与接触弧长之间的关系

由于进给速度的差异,刀具切削深度与接触弧长之间的关系如图8所示。

图8 切削深度与接触弧长之间的关系

(1)

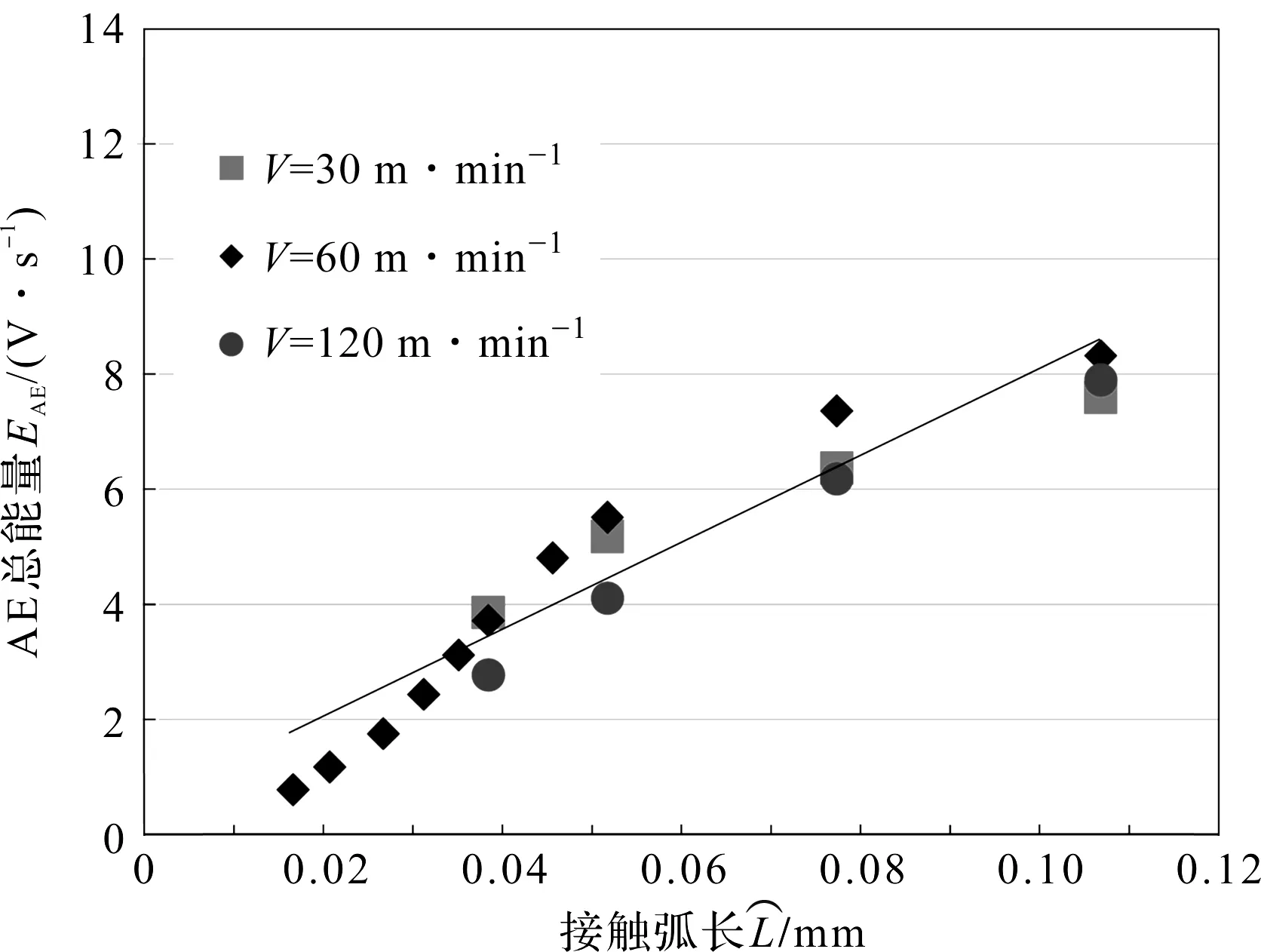

不同切削速度下,AE总能量与接触弧长度之间的关系如图9所示。

图9 不同切削速度下AE总能量与接触弧长度之间的关系(A1070工件)

从图9的AE总能量趋势可以看出:随着接触弧长度的变大,相应的AE信号也变大;即切削刃的接触弧长与产生的AE信号之间存在显著关系。

为了验证接触弧长和AE之间的关系,笔者使用不同拐角半径的刀具进行研究。不同拐角半径下,接触弧长和AE总能量之间的关系如图10所示。

图10 不同拐角半径下接触弧长和AE总能量之间的关系(A1070工件)

图10中,无论拐角半径如何,给定切削深度和进给速度时,接触弧长和AE总能量之间的增长趋势基本相同。这意味着检测到的AE信号来自于切削刃和工件之间沿接触弧长度的区域(即工件附近的断裂和摩擦区)。因此,通过在线监测AE总能量与接触弧长之间的关系可以有效识别出刀具磨损和损伤。

识别试验结果表明:AE平均值与切削速度呈高度正相关,AE总能量与接触弧长成正比;AE信号波形在稳定切削状态下是连续的,在不稳定切削状态下会转变为突变波形。

由此可见,在超精密加工过程中,观察切削信号波形,对于切削状态的识别是十分有效的。

4 结束语

为了实现高精度的超精密切削加工,笔者利用AE技术对切削刃与工件接触检测的适用范围进行了研究,并且对初始切削阶段的切削状态进行了识别。

研究结论如下:

(1)AE技术的使用有助于金刚石切削刃和工件之间的接触检测,切削深度可达10 nm,可有效确定切削刃位置;

(2)在恒表面切削速度控制条件下,AE信号与切削速度成正比例关系,AE平均值也会随着加工状况的变化而变化;此外,随着工件加工状况的变化,相应的AE信号会从连续波形变化为突变波形;

(3)切削刃与工件之间的接触弧长由进给速度和切削深度确定,且接触弧长与AE总能量呈强正相关。

在后续的研究中,笔者将针对信号噪声的过滤开展进一步的研究。