热固耦合下三螺杆泵转子的结构特性研究*

陈小怡

(泸州职业技术学院 机械工程学院,四川 泸州 646000)

0 引 言

三螺杆泵作为一种封闭式容积泵,具有吸入性能好、流量均匀连续、振动小、噪声低等特点,广泛地应用在船舶、机床和石油等工业领域[1-3]。三螺杆泵主要由主动、从动螺杆组成,在工作过程中通过主动螺杆带动两根从动螺杆高速运转,使高黏度的液压油从进口端逐渐输送到出口端。

螺杆泵在工作中产生的高温流体使得螺杆转子受力复杂,导致螺杆转子结构发生破坏,这是热应力和离心力共同作用的结果。因此,主从螺杆转子结构性能的好坏,会直接影响到整个螺杆泵的工作效率和实用寿命[4-6]。

国内外学者针对泵类产品进行了许多研究。HSIEH S H等人[7]提出一种数学模型和计算方法来计算螺杆压缩机内、外转子的温度分布,研究了转子[8]的瞬态热传导。PRASHANTH S R等人[9]通过数值分析方法,分析了双螺杆挤出机的节距增大或机械间隙减小对黏性耗散率减小的影响。NGUYEN T等人[10,11]以单头螺杆泵为研究对象,介质为单相流,从理论上提出了一种能预测螺杆泵性能的模型和一种滑移模型,其模型预测结果与实验研究结果匹配合理。AZEVEDO V W F D等人[12]提出了一种计算螺杆泵内三维瞬态两相流动的计算流体力学模型,该模型能够准确地预测容积效率和黏性损失,并提供压力和速度场沿泵的空隙分布的详细信息,对于产品开发或现场操作的改进具有很大价值。王兆强等人[13]通过有限元分析法分析了三螺杆泵螺杆与轴套间隙、螺杆转速,以及进出口压差对螺杆泵流场压力和流速的影响,研究结果表明啮合区的流体较为复杂,齿槽间流体较为平稳。何干等人[14]通过Ansys软件对三螺杆泵在额定工作压力下进行了静力学分析,结果表明从吸入腔到排出腔主从螺杆的应力逐渐变大,总体的变形也逐渐增大,且在从动螺杆排出腔的尖角处出现了应力集中现象。宋超等人[15,16]通过研究三螺杆泵使用寿命的本质因素,对螺杆转子与介质间的相互作用进行了分析,并给出了其基本的求解公式,设计者可以据此结果对三螺杆泵的结构进行优化。赵永强等人[17]通过对三螺杆泵进行流固耦合数值模拟,对比分析了扭矩和流体压力,以及在其共同作用下螺杆转子的变形和应力分布情况。基于热流固耦合求解理论,魏静等人[18]对双螺杆挤出机转子的性能进行了分析,结果表明双螺杆挤出机产生的温度场是螺杆转子变形的主要原因。

现阶段在三螺杆泵方面的研究较少,且螺杆泵工作中产生的温度场对螺杆转子的影响较为直接,会导致螺杆转子产生热应力,破坏螺杆的转子结构,影响三螺杆泵的工作效率。由于三螺杆泵的腔内具有封闭性,难以通过实验设备直接测量螺杆泵内部温度场的分布和主从转子的变形,通过数值模拟方法研究三螺杆泵产生的温度场对螺杆转子结构的影响有重要意义。

本文基于CFD/CSD耦合数值模拟方法,分析三螺杆泵产生的温度场对螺杆转子结构的影响,通过数值求解N-S方程以及结构静平衡方程,研究热固耦合作用下转子变形和应力的变化规律。

1 计算方法

本文通过有限体积法求解螺杆泵工作过程中产生的温度场,基于CFD/CSD技术将温度场加载到螺杆转子结构网格上,进而通过求解转子的结构静平衡方程得到转子的位移场,从而最终得到其应力场。

具体的计算流程如图1所示。

图1 计算流程

笔者采用有限体积法对三螺杆泵工作中产生的温度场进行计算,由于三螺杆泵是具有高黏度的非牛顿流体,为了准确模拟其温度场,此处假设流体为不可压缩的非牛顿流体,流体为湍流流动,流体稳定,流场的壁面没有滑移。

基于上述假设,流场中的连续性方程、动量守恒方程以及能量守恒方程分别为:

(1)

(2)

(3)

式中:U—速度矢量;p—流体压力;μ—流体的动力黏度;cp—流体的比热容;ρ—流体密度;λ—导热系数;F—作用在流体上的质量力;q—流体所吸收的热量;T—流体温度;φ—能量耗散函数。

对三螺杆泵进行热固耦合分析时,计算模型的温度场和热弹性有限元方程为:

(4)

DU=GT+F

(5)

式中:M—热容量矩阵;T—温度向量;t—时间;K—导热矩阵;Q—热流向量;D—刚度矩阵;U—位移向量;G—热应力系数矩阵;F—机械力向量。

2 方法验证

此处的三螺杆转子的几何数据根据参考文献[19]建立。根据文献中给出的流场边界条件,螺杆泵的进口设置为压力进口,压力大小是标准大气压;出口设置为压力出口,压力大小设置为2 MPa~6 MPa;螺杆转子的转速为450 r/min;湍流模型采用RealizableK-ε模型,采用SIMPLEC算法进行求解。笔者通过监测三螺杆泵的输出流量和文献[19]中的实验数据进行对比。

计算数据与实验数据的对比结果如图2所示。

图2 计算数据与实验数据对比

从图2中可以看出:通过本文采用的数值模拟方法得到的计算结果与实验结果的误差在7%以内;且随着出口压力的增大,计算流量与实验流量的变化趋势都相同。该结果说明本文采用的数值模拟方法是可行的。

3 计算模型

3.1 网格划分

笔者通过布尔运算得到螺杆泵内流场模型和转子模型,划分后的网格如图3所示。

图3 计算模型

在对三螺杆泵进行网格划分时,由于螺杆结构存在大量曲面,为了提高内流场和主从螺杆转子的网格质量,此处采用非结构四面体网格进行划分,其中,流场网格3.62×106个节点,2.45×106个单元;结构网格1.42×106个节点,9.8×105个单元。

3.2 求解设置

该螺杆泵采用46号液压油,其密度为ρ=890 kg/m3,热导率为0.12 W(m·K),比热容为189 J/(kg·K),动力黏度为μ=0.46 Pa·s。

考虑到三螺杆泵的实际工况,此处将螺杆泵的进口设置为压力进口,出口设置为压力出口,主从螺杆转子的壁面设置为旋转壁面;流体控制方程采用双方程RealizableK-ε模型,通过SIMPLEC算法进行求解,最后将残差曲线控制在10-6以下保证受收敛。

笔者将得到的温度场,通过数值插值技术加载到螺杆转子的结构网格上;在对转子结构进行求解时,螺杆转子的材料选用综合强度较大的40 Cr,其密度ρ=7 850 kg/m3,泊松比为0.3,弹性模型E=210 GPa,转子添加轴承约束,排气口位置添加位移约束,保留转子的轴向转动自由度,实现主从螺杆转子的一端固定一端游动,对流换热系数取548 W/m2·℃,环境温度取25 ℃。

4 结果分析

4.1 温度场求解与加载

对三螺杆泵进行流场求解后,得到了螺杆泵的温度场,笔者将温度场通过数值差值技术加载到主从动螺杆转子的结构网格上。

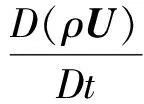

三螺杆泵热分析如图4所示。

图4 三螺杆泵热分析

图4(a)是三螺杆泵在出口压力为4 MPa下产生的温度场,从图中可以看出,位于螺杆泵出口位置的温度较高,最高温度是80.7 ℃,主要是因为螺杆泵通过主从转子的啮合实现液体的排放,主从螺杆转子通过啮合挤压液体,引起液体内能增大,导致泵内部温度较大,高温由出口位置向进口位置进行扩散,进口温度较低;该结果与实际相符。

图4(b)将温度场加载到转子结构网格上的分布云图,从图中可看出,结构的热载荷和螺杆泵的温度场的分布趋势相同,热量主要通过热传导从转子的高温部分传递到低温部分以及和进口的低温液体进行对流换热,实现螺杆转子的热平衡。

4.2 热固耦合求解

为了研究螺杆泵温度场对转子变形和应力的影响,笔者得到了转速为3 000 r/min,在扭矩和热固耦合下三螺杆泵的螺杆转子的变形。

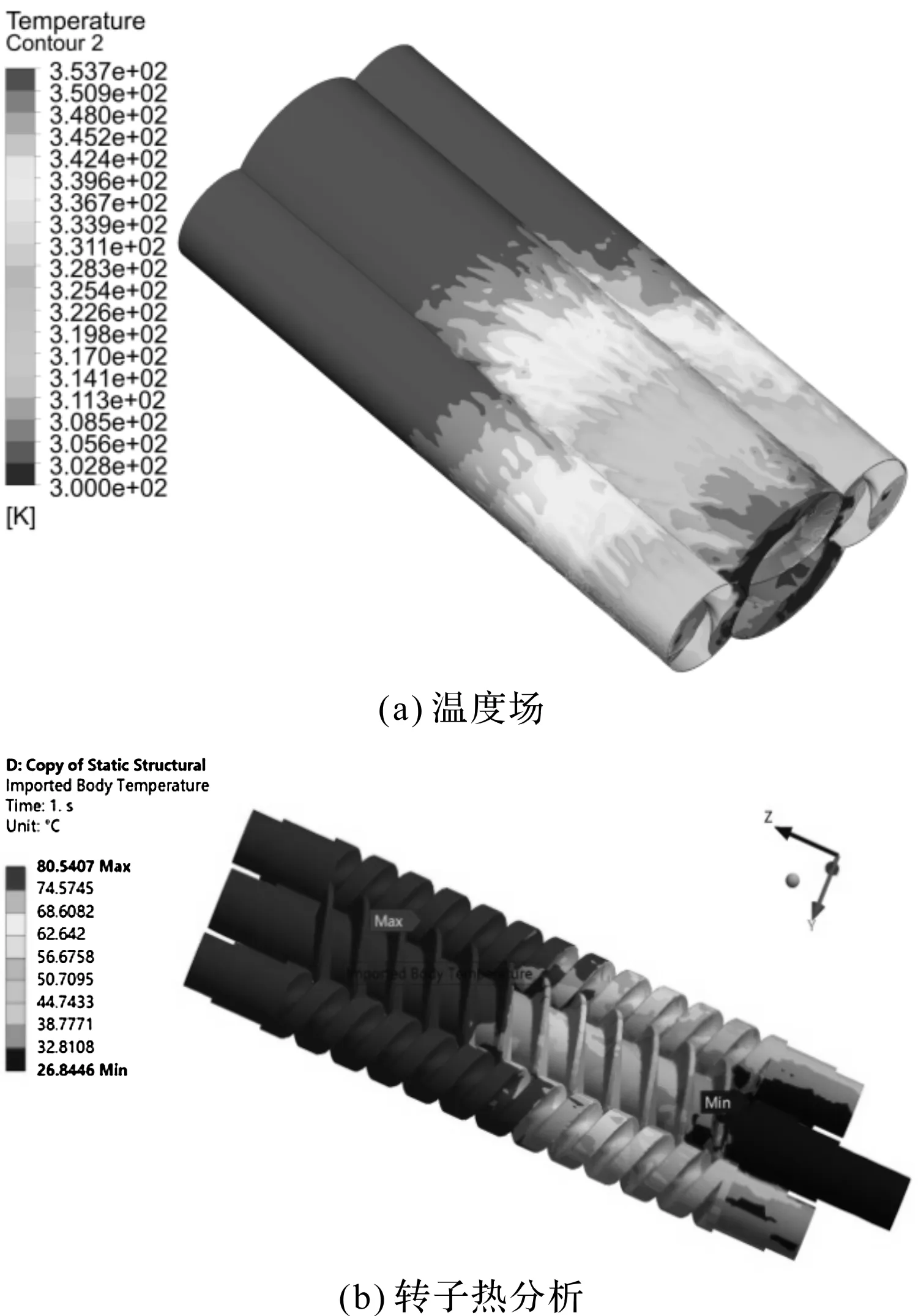

螺杆转子的变形云图如图5所示。

图5 螺杆转子的变形云图

图5(a)是螺杆泵在扭矩下的变形云图,最大变形出现在主动螺杆的顶部,主要是因为该位置与减速器相连,作用较大的扭矩会因此产生较大的变形,最大变形达到了0.019 6 mm,两个从动螺杆转子两侧也产生了较大变形。

图5(b)是螺杆泵在出口压力为4 MPa下热固耦合下的转子的变形,转子的变形主要集中在进口端转子的位置,最大变形达到0.211 1 mm,是扭矩作用下转子最大变形的10倍左右,这主要是因为螺杆转子采用一端固定一端游动,且长期处于高温环境下,转子受热膨胀产生较大的变形。

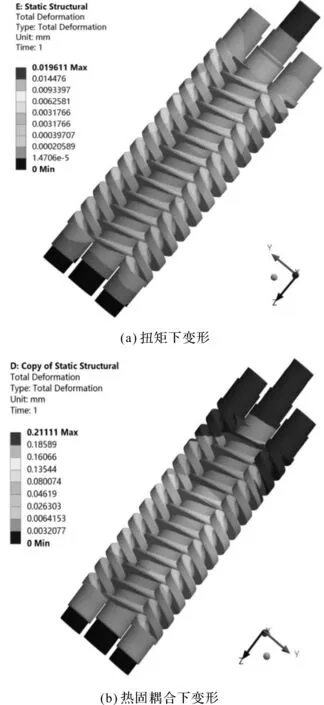

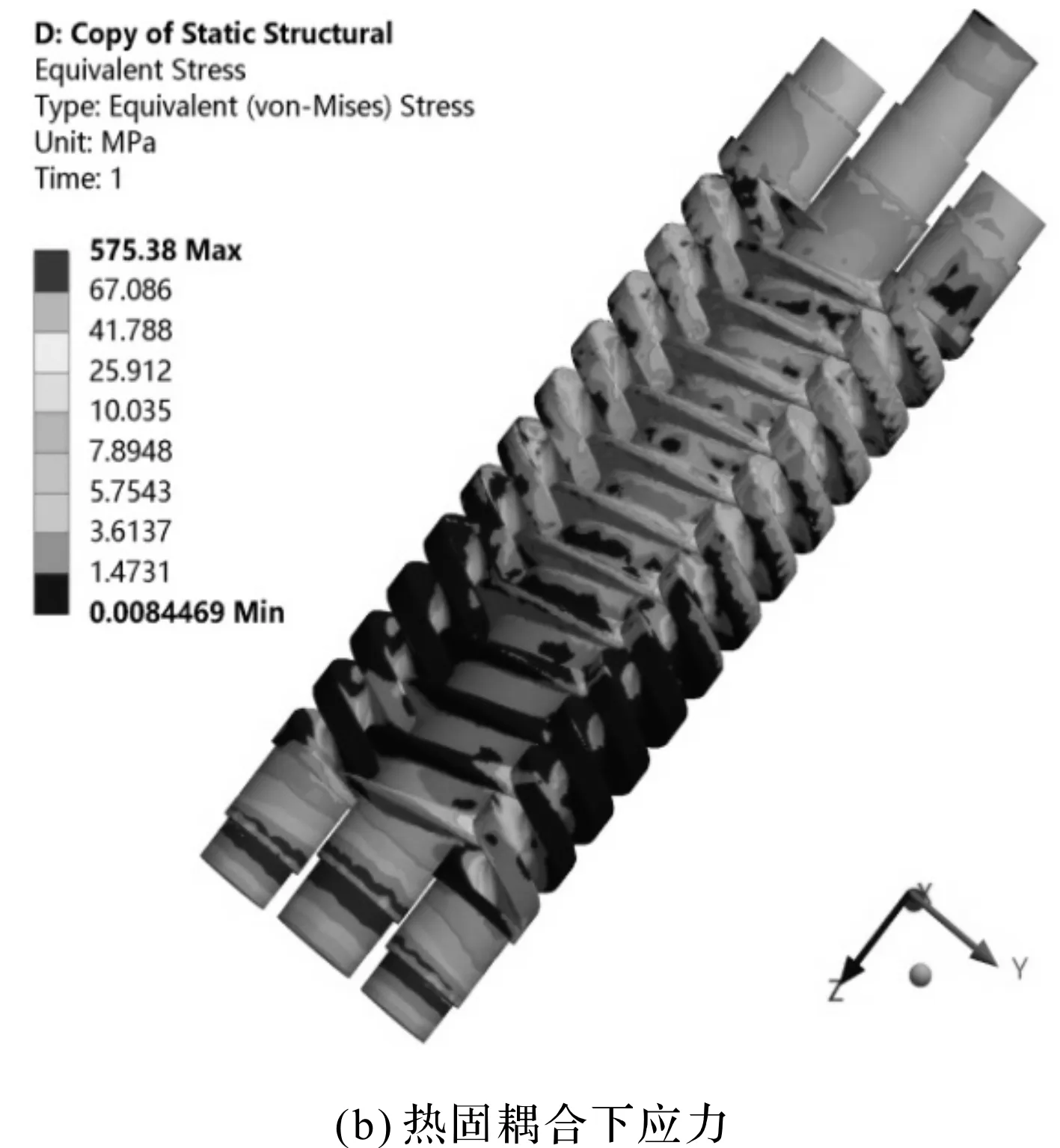

转速为3 000 r/min时,在扭矩和热固耦合下三螺杆泵螺杆转子的应力如图6所示。

图6 螺杆转子的应力云图

图6(a)是螺杆转子在扭矩下的应力云图,应力主要集中在主从螺杆转子的啮合处,主从螺杆转子的齿根位置也产生较大应力,且位于进口的主从螺杆应力较大,最大应力达到74.032 MPa。

图6(b)是螺杆泵在出口压力为4 MPa下的转子应力分布云图,主从螺杆转子的啮合处产生较大的应力,位于出口位置的螺杆转子安装轴承的部位也产生较大应力集中,最大应力达到575.38 MPa,是扭矩工作条件下的7.8倍,说明对螺杆转子进行设计校核时,不能忽略螺杆泵产生的温度场对其刚度和强度的影响。

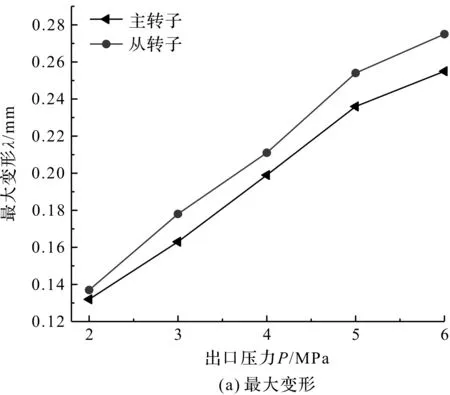

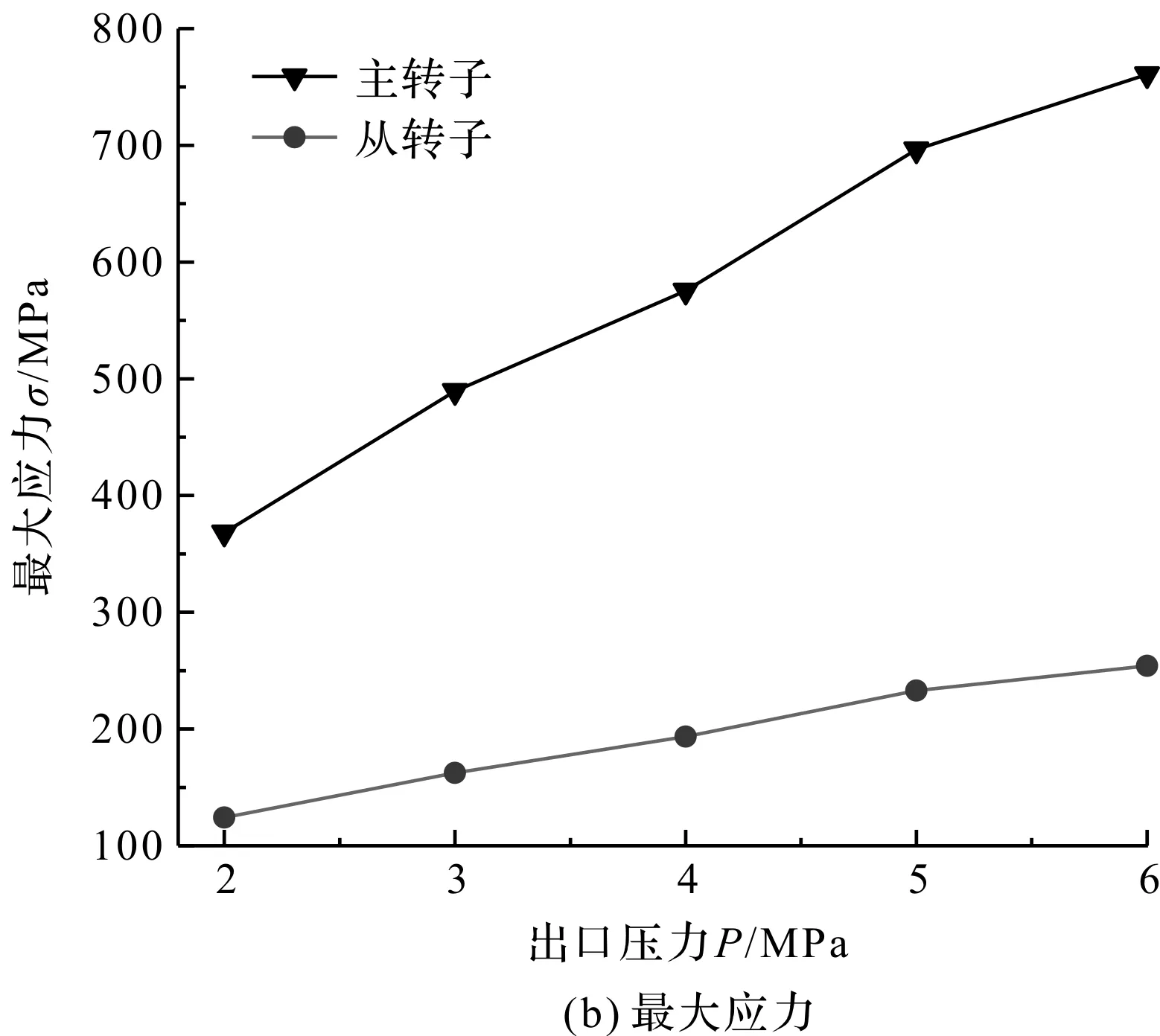

为了研究不同工况下螺杆转子的应力和变形规律,笔者分析了5种不同出口压力下转子变形和应力的变化规律。由于两个从动螺杆转子的受力情况相同,此处仅对其中的一个从动螺杆进行受力分析。

不同出口压力下螺杆转子的应力变形规律如图7所示。

从图7(a)中可以看出,主从动螺杆转子的最大变形随着出口压力的增大,变形也逐渐增大,从动螺杆转子的最大变形始终大于主动螺杆转子的最大变形,随着出口压力的增大,主从动螺杆转子最大变形的差距也逐渐增大。

图7 不同出口压力下螺杆转子的应力变形规律

从图7(b)中可以看出,随着出口压力的增大,主从动螺杆转子的最大应力也逐渐增大,主动螺杆转子的最大应力始终大于从动螺杆转子,随着出口压力的增大,这种差值也逐渐增大。

不同转速下螺杆转子的变形和应力变化规律如图8所示。

图8 不同转速下螺杆转子的应力变形规律

图8是三螺杆泵的主从螺杆转子随着转速的应力和变形规律,从图8中可以看出,主从转子的最大变形随着转速的增大都逐渐减小,且随转速的增大,主从转子最大变形的差值也逐渐减小;主动转子的最大应力随转速的增大而逐渐增大,从动转子的最大应力随转速的增大逐渐减小;主动转子的最大平均应力是从动转子的2.9倍左右,因此,选择合适的转速可以降低螺杆转子变形和应力。

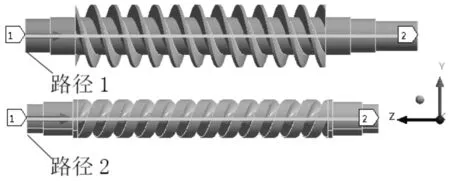

为了研究三螺杆泵工作过程中产生的温度场对转子轴向变形的影响,笔者在三螺杆泵的主从转子上建立路径1和路径2,将主从螺杆转子的变形投影在路径1和路径2上,两条路径中的1是螺杆泵的出口位置,两条路径中的2是螺杆泵的进口位置。

主从螺杆转子路径图如图9所示。

图9 主从螺杆转子路径图

不同工况下螺杆转子随转子轴向长度的变形规律如图10所示。

图10 主从转子轴向变形规律

图10是不同出口压力下三螺杆泵的主从螺杆转子沿轴向长度的变形规律,从图中可以看出,三螺杆泵的主从螺杆转子在扭矩下工作时,主从螺杆转子的变形几乎接近于0。

在热固耦合下主从转子的变形较大,随转子轴向长度的增加,主从螺杆转子的变形逐渐增大,可以看出主从螺杆转子位于进口位置的变形明显大于出口位置的变形,主要是因为转子受到温度场的作用产生膨胀变形导致的。

从图10中也可以看出,随出口压力的增大,主从螺杆转子沿轴向的变形逐渐增大,主要是因为出口压力的增大导致泵内温度的上升引起的。因此,对三螺杆泵的螺杆转子进行结构设计时,必须考虑螺杆泵产生的温度场对转子结构性能的影响。

5 结束语

本文基于CFD/CSD耦合数值模拟方法,分析了三螺杆泵产生的温度场对螺杆转子结构的影响,通过数值求解N-S方程以及结构静平衡方程,得到了热固耦合作用下转子变形和应力的变化规律。研究结果表明:

(1)三螺杆泵稳定工作时,其内部温度整体较大,螺杆泵的出口位置温度较大,进口位置温度较低。三螺杆泵在热固耦合下的最大变形是扭矩下的10倍,热固耦合下的最大应力是扭矩下的7.8倍;

(2)随着出口压力的增大,主从螺杆转子的最大变形和最大应力都逐渐增大;随着转速的增大,主从转子的最大变形逐渐增大,主动转子的最大应力逐渐增大,从动转子的最大应力逐渐减小;

(3)从螺杆泵的进口到出口,主从螺杆转子随轴向长度的增加,转子的变形逐渐增大,位于螺杆泵进口位置的变形最大,且随出口压力的增大主从螺杆转子的变形也逐渐增大。

在后续的研究中,笔者将进一步地研究热应力对螺杆转子振动性能的影响。